基于OptiStruct形貌優化的增壓器隔熱罩設計

汪凱 王旻 龍艷平

摘要: 以渦輪增壓器隔熱罩設計為例,介紹形貌優化的基本原理和應用方法,運用OptiStruct對隔熱罩進行形貌優化,迅速準確地找出最優的加強筋布置方案,提高增壓器隔熱罩的模態,有效避免隔熱罩與發動機的共振現象,降低隔熱罩的頻率響應應力,提高增壓器的設計質量,減少優化設計時間。

關鍵詞:OptiStruct; 形貌優化; 隔熱罩; 加強筋

中圖分類號: U464.23; TP391.7

文獻標志碼: B

Abstract:Taking turbocharger heat shield design as an example, the basic principle and application of topography optimization method is introduced. Using the topography optimization of heat shield based on OptiStruct, the optimal layout of strengthening ribs is found quickly and accurately, and the modal of turbocharger heat shield is improved. The resonance phenomenon between the heat shield and engine is avoided effectively, and the frequency response stress of heat shield is reduced. The design quality of the turbocharger is improved, and the optimization design time is reduced.

Key words:OptiStruct; topography optimization; heat shield; strengthening rib

0 引 言

發動機渦輪增壓器隔熱罩是渦輪增壓器發動機的重要附屬部件,其主要作用是對高溫渦輪增壓器的渦輪殼進行隔熱和防護。渦輪增壓器的振動加速度較大,隔熱罩的工作環境惡劣,而隔熱罩又是典型的薄壁結構,對振動比較敏感,結構設計的好壞直接影響其自身的強度和發動機的NVH性能。[1]因此,提高隔熱罩的模態、避免發生共振是隔熱罩設計的重要任務之一。針對薄壁結構,最經濟的常用方法是沖壓加強筋工藝。因此,如何起筋是工程師們需要面對的重要問題之一。

在傳統設計中,只能依靠工程師的經驗提出起筋方案,然后再對每一種設計方案進行CAE分析驗證。整個設計流程就是“設計-分析-改進方案-再分析”的往復循環,初始設計方案具有盲目性,設計周期長、效率低,不利于產品的設計開發。[2]OptiStruct提供的形貌優化是一種形狀最佳化的方法。該方法可以在板形結構中尋找最優加強筋分布的概念設計,用于設計薄壁結構的強化壓痕,在減輕結構質量的同時能滿足強度、頻率等要求。[3]運用OptiStruct形貌優化可以快速找到最佳的起筋方式,縮短設計周期,提高設計質量。

本文以增壓器隔熱罩為研究對象,運用OptiStruct中的形貌優化對其起筋方式進行優化,最終達到提高隔熱罩模態、改善隔熱罩結構強度的目的。

1 形貌優化的數學模型和優化流程

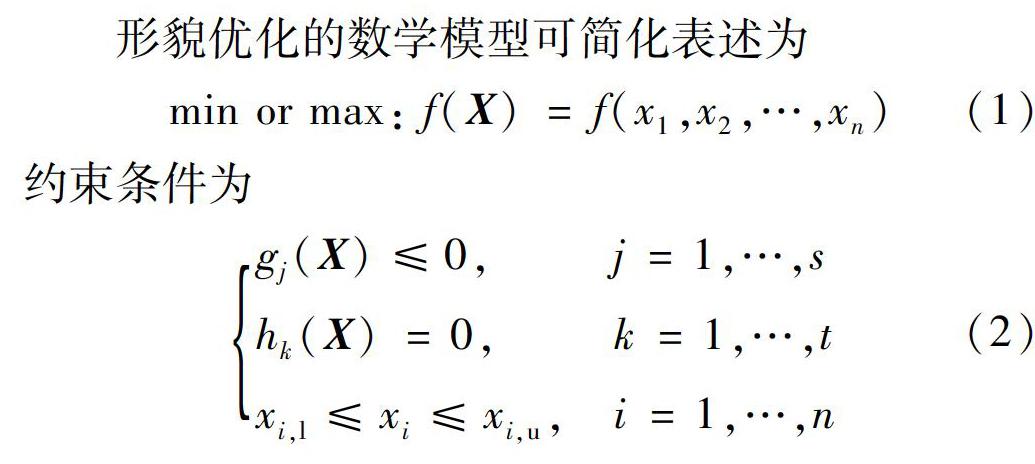

形貌優化有三要素,即設計變量、約束條件和目標函數。設計變量是自變量,在優化過程中主要通過改變設計變量的數值實現優化設計。每個設計變量都有上下限,以定義其變化范圍。約束條件是對設計的限制,一般包含對設計變量和其他性能的要求。目標函數是設計變量的函數,即要求達到的最優設計性能。目標函數可以是單目標函數,也可以是多目標函數。

形貌優化的數學模型可簡化表述為

對隔熱罩原始設計模型進行網格劃分,施加載荷和約束,進行模態和頻率響應分析。根據分析結果判斷隔熱罩模態和強度是否滿足要求,對不滿足要求的隔熱罩進行優化改進:第一步,確定優化區域、優化目標和約束條件;第二步,定義起筋參數,如加強筋的高度和最小寬度等;第三步,進行形貌優化,得到加強筋的布置方案;第四步,根據優化方案更改設計。對優化方案重新進行CAE分析,判斷優化方案是否可行,如果優化方案不能滿足要求,則重新進行優化,直到滿足設計要求為止。[5]隔熱罩形貌優化設計流程見圖1。

2 原始模型CAE分析

2.1 原始模型模態和頻率響應分析

某發動機的增壓器隔熱罩模型見圖2。在試驗中發現隔熱罩在A區域出現裂紋,見圖3。

在Abaqus中可以分析復雜的固體力學和結構力學問題,模擬龐大復雜的模型,處理高度非線性問題,對結構的模態分析和頻率響應計算也較為可靠。[6]針對上述問題,在Abaqus中建立該隔熱罩的模態和頻率響應分析模型。

對原設計隔熱罩進行模態和頻率響應分析,得到該模型隔熱罩的前5階模態,見表1。開裂區域頻率響應應力的最大值為195.6 MPa。

在頻率響應分析中,增壓器隔熱罩上的加速度激勵采用圖4的數據,試驗測點位置為隔熱罩上的螺栓安裝點。測試數據位于發動機坐標系,其中,x方向為曲軸軸向方向,y方向為進排氣方向,z方向為氣缸軸線方向。

2.2 優化思路

根據試驗數據和仿真結果,初步判斷該隔熱罩的模態過低,導致頻率響應應力過大,不滿足設計要求。第4階模態頻率在200 Hz附近,與加速度激勵峰值頻率相近,易與發動機發生共振,造成隔熱罩應力過大,出現開裂。據此,確定本文的優化思路為提高隔熱罩的模態,使其模態頻率避開200 Hz。

3 形貌優化

3.1 有限元模型建立

在HyperMesh中進行網格劃分。隔熱罩是薄壁結構,用殼單元進行模擬,單元類型為CTRIA3、CQUAD8和CTRIA6[7],平均單元尺寸為2 mm,螺栓固定點采用RB2單元模擬,最后建立的有限元模型共有節點144 384個,單元73 526個。優化計算隔熱罩的約束模態,約束點為隔熱罩兩側的螺栓安裝點。最終建立的有限元模型見圖5,模型中各部件的材料力學性能參數見表2。

3.2 優化模型定義

形貌優化中的加強筋參數包括加強筋的寬度、高度、起筋角度以及設計區域與非設計區域之間的過渡區尺寸等。本次優化將加強筋的最小寬度設置為5 mm,起筋角度設為60°,最大加強筋高度設為5 mm,見圖6。加強筋的布置方式采用一平面對稱,加強筋的拉伸方向為單元法向。[8]在Responses中定義隔熱罩的第1階頻率為響應,在Objective中定義目標函數為隔熱罩約束模態的第1階頻率達到最大值。

3.3 形貌優化結果

在OptiStruct求解器中選擇Optimization模塊提交計算,經過多次迭代后得到最優模型;在HyperView中查看計算結果,可以得到加強筋的布置方案[9]見圖7。圖7中:紅色區域為需要添加加強筋的區域;藍色區域表示此處無須添加加強筋,保持原狀即可。

基于上述優化結果,綜合考慮制造工藝,得到優化方案的數值模型,見圖8。

4 優化結果驗證

在Abaqus中對上述優化方案進行模態和頻率響應[10]分析。優化前、后隔熱罩模態對比見表3,優化后隔熱罩第1階模態振型見圖9。由此可以看出,隔熱罩前5階模態都得到大幅提升,且有效避免與發動機共振。開裂處的最大頻率響應應為54.36 MPa,下降幅度為72.21%,滿足設計要求。

5 結束語

采用OptiStruct形貌優化技術找到增壓器隔熱罩的最佳起筋方式,提高隔熱罩的模態,降低隔熱罩的頻率響應應力,使隔熱罩達到設計要求。上述優化方法可以為設計者提供新的設計開發思路,幫助提高設計質量、縮短產品開發設計周期,是設計開發工程師的好工具。

參考文獻:

[1] 張中正, 馬力, 楊中明, 等. 基于形貌優化的隔熱罩設計研究[J]. 汽車零部件, 2011(7): 81-85. DOI: 10.3969/j.issn.1674-1986.2011.07.029.

[2] 崔保石. 基于OptiStruct的電池支架形貌優化計[C]// Altair大中國區用戶技術大會論文集. 北京, 2011.

[3] 廖勇軍, 夏麗華, 張立雙, 等. 基于OptiStruct的形貌優化在變速器箱蓋模態預測中的應用[C]// Altair大中國區用戶技術大會論文集. 北京, 2011.

[4] 張勝蘭, 鄭冬黎, 李楚琳, 等. 基于HyperWorks的結構優化設計技術[M]. 北京: 機械工業出版社, 2007: 13-213.

[5] 王承. 支架形貌優化設計方法研究[C]// Altair大中國區用戶技術大會論文集. 上海, 2007.

[6] 石亦平, 周玉蓉. Abaqus有限元分析實例詳解[M]. 北京: 機械工業出版社, 2006: 2-301.

[7] 張松波, 周建文, 毛顯紅, 等. 形貌優化技術在車身NVH性能控制中的應用[C]// Altair大中國區用戶技術大會論文集. 上海, 2009.

[8] 洪清泉, 趙康, 張攀, 等. OptiStruct & HyperStudy 理論基礎與工程應用[M]. 北京: 機械工業出版社, 2012: 2-133.

[9] 李楚琳, 張勝蘭, 馮櫻, 等. HyperWorks 分析應用實例[M]. 北京: 機械工業出版社, 2008: 122-255.

[10] 齊威. Abaqus 6.14 超級學習手冊[M]. 北京: 人民郵電出版社, 2016: 295-324.

(編輯 武曉英)