核反應堆拉伸機吊裝水平度調整方式的分析與優化1)

陸少威

(中核核電運行管理有限公司,浙江 海鹽 314300)

壓水堆核電機組每次換料大修必須使用拉伸機[1]拉伸壓力容器主螺栓進行反應堆開關蓋工作。該工作在每次換料大修中均會占用核島主線時間且工作質量直接影響到電廠的經濟效益和機組運行的安全性。

方家山核電機組使用主螺栓整體拉伸機 (簡稱MSTM)進行壓力容器螺栓旋擰、拉伸工作,如圖1所示。MSTM一旦就位于堆頂,所有自動化操作均以當前位置作為操作基準,吊裝水平度直接影響其在堆頂就位的對中程度,對中不理想很可能造成主螺栓旋擰過程中與壓力容器主螺栓孔咬死而引起的主螺栓和螺孔永久性損壞、存在開關頂蓋作業退狀態、堆頂相關設備損壞等不可逆的嚴重后果。

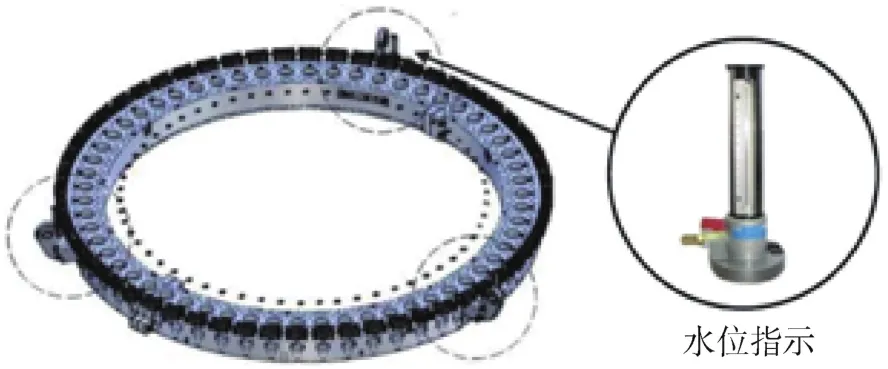

圖1 主螺栓整體拉伸機 (MSTM)Fig.1 Multi-stud tensioner mechanism(MSTM)

1 原拉伸機吊裝水平度調整方式的分析

根據MSTM設計說明書要求,每次拉伸機在頂蓋就位前必須使設備處于水平狀態,即安裝固定在MSTM上的軟管水平儀的3個水位指示器數據偏差不超過3 mm。原拉伸機吊裝水平度通過設備自帶的3個花籃進行調整,每次耗時約3 h。拉伸機吊裝相關裝置主要有:導向裝置、調節花籃、軟管水平儀、主螺栓存放架等,如圖2所示。

圖2 主螺栓存放架Fig.2 Multi-stud store frame

1.1 原拉伸機吊裝水平度調整方法

在核反應堆壓力容器開關蓋作業中,RX廠房MSTM吊裝需要使用環吊主鉤連接頂蓋三角吊具,利用3根專用吊帶連接頂蓋吊具、3個調節花籃以及MSTM,如圖3所示。

MSTM水平度的數據讀取必須將拉伸機置于自由懸掛狀態,所以每次設備水平度測量時必須起升MSTM直至導向裝置完全脫離主螺栓存放架導軌。待MSTM軟管水平儀水位穩定后,讀取3個指示器的數據并記錄。如果設備水平度不滿足吊裝要求則需要將拉伸機就位于主螺栓存放架上,使花籃不受外力,然后調整花籃的長度從而調整拉伸機的水平度。重新測量拉伸機水平度,若水平度不滿足吊裝要求則重復以上步驟直至拉伸機滿足堆芯對中要求,該工作每次現場耗時約3 h。

圖3 原MSTM吊裝連接方式Fig.3 The original MSTM hoisting and connection way

1.2 原拉伸機吊裝水平度調整方式的分析

核反應堆壓力容器開關蓋作業中MSTM吊裝的水平度直接影響到設備堆頂就位的對中程度以及后續設備自動化操作的質量。使用原廠配備的3個花籃來調整設備吊裝水平度具有設備可靠性高、無需外接能源等優點,同時也存在以下缺點。

1.2.1 軟管水平儀數據讀取耗時長、風險高

MSTM的軟管水平儀利用連通器原理,如圖4所示,通過3個水位指示器顯示的水位刻度來指示設備水平度。實際中,由于水平儀內的水流通速度慢等原因,每次MSTM水平度調整完畢后必須等待一段時間,待軟管水平儀指示的水位穩定后才能讀取相關數據。

圖4 軟管水平儀Fig.4 Hose level

在讀取水位刻度時必須將MSTM起升一定高度使其處于自由懸掛狀態 (即拉伸機導向輪離開專用導軌),此時MSTM距離地面的高度約4 m,水位數據的讀取因觀察角度的不同而不同,操作人員必須使用爬梯平視指示器讀取水位數據。水平度數據讀取的操作較繁瑣,耗時長且該操作存在人員高空墜落、機械傷害等風險。

1.2.2 手動花籃調節耗時長、操作繁瑣

MSTM設備的吊裝和主螺栓存放架的吊裝都需要用到同一套花籃來調整設備吊裝的水平度,所以每次MSTM吊裝前必須逐一手動調整花籃長度。

花籃長度的調節必須在花籃沒有受到外力的情況下進行,所以調節時需將設備就位于存放位置。調節完畢后需起吊設備至自由懸掛狀態,待軟管水平儀指示的水位穩定后讀取相關數據并記錄。根據軟管水平儀的數據判斷設備水平度是否滿足吊裝要求,若不滿足吊裝要求則需要將設備就位于存放位置,使花籃不受外力,然后調整花籃的長度從而調整設備吊裝的水平度。重新測量設備水平度,若不滿足吊裝要求則重復以上步驟直至滿足設備吊裝要求。

1.2.3 花籃相關操作安全性低

MSTM設備的吊裝和主螺栓存放架的吊裝都需要用到同一套花籃來調整設備吊裝的水平度,所以每次MSTM吊裝前必須逐一手動調整花籃長度。

MSTM設備的吊裝和主螺栓存放架的吊裝都需要通過同一套花籃調整設備吊裝的水平度,所以在開關蓋過程中需要多次拆裝花籃。由于單根花籃較重 (約80 kg),維修人員進行花籃拆裝過程中存在設備損傷和人員傷害的風險。

綜上所述,原核反應堆拉伸機吊裝水平度調整方式存在拉伸機水平度數據讀取耗時長、花籃調節操作繁瑣、花籃拆裝風險高等缺點。

2 拉伸機吊裝水平度調整方式的優化

通過上述分析對拉伸機吊裝以下幾方面進行優化改進。

2.1 拉伸機吊裝水平度測量方式的優化

拉伸機原有軟管水平儀利用連通器的原理進行設備水平度的測量,該設計的結構簡單但是數據讀取耗時長且風險高。目前已有較為成熟的電子產品 (傾角儀等)可以代替原設計實現水平度測量的功能。

伺服傾角儀,由非接觸位移傳感器、力矩馬達、誤差反饋電路和懸臂質量塊組成。當整個傳感器發生傾斜時,懸臂質量塊便離開原來的平衡位置,非接觸位移傳感器檢測出該變化后,將位置信號送入伺服放大電路,一方面傳感器輸出與傾角成一定比例的模擬信號;另一方面,該信號經反饋電路送入力矩馬達的線圈。此時,力矩馬達會產生一個與懸臂質量塊運動方向相反、大小相等的力矩,力圖使懸臂質量塊回到原來的平衡位置。這樣經過一定時間后,懸臂質量塊就停留在一個新的平衡位置。這時,傳感器輸出的信號才是真正的傾角信號。伺服傾角儀相對于電解質原理或者電容原理的傾角儀在非線性、重復性、遲滯、溫漂、抗沖擊、振動等性能上優越很多。

經過市場調研及設計分析,用兩組水平放置且相互成90°的伺服傾角儀 (見圖5)來代替原有的軟管水平儀,通過安裝在操作手柄的電子刻度來顯示MSTM的水平度,實現設備水平度數據的快速、準確、遠距離讀取功能,從而有效解決原設計水平度數據讀取耗時長、風險高的難題。

圖5 液壓調平裝置在MSTM上的位置分布Fig.5 The location of the hydraulic leveling system on the MSTM

2.2 拉伸機吊裝水平度調整方式的優化

分析可知,通過離線方式調節花籃長度從而調整MSTM水平度的工作效率低、耗時長,如果能實現MSTM在吊裝過程中的在線調平功能就可以有效解決這些問題。

MSTM設備連同主螺栓/螺母重約41 t,花籃受載情況下螺紋部分的摩擦力較大,采用螺紋、齒輪等機械結構來調整花籃長度對設備的材料性能要求較高且設備結構較復雜。橫向比較各類傳動機構的優缺點,采用液壓缸調整設備水平度的方案最優。

液壓調平裝置的液壓拉伸缸,如圖6所示,采用被動式設計,不需要連接任何液壓裝置,這樣既可簡化設備結構又可實現快速動作。裝置不受拉力的情況下打開閥門,活塞桿在復位彈簧的作用下自動恢復到初始位置,此時活塞桿伸出長度最短。吊裝MSTM調節設備水平度時只需要以電動或者手動方式打開閥門,依靠MSTM的重量將液壓缸內活塞上部的液壓油放到下部,此時相應的活塞桿伸出缸體的長度變長。由于活塞缸筒體上下截面積相同,活塞桿的在液壓缸體內任意位置,缸體內液壓油的總體積不變。液壓拉伸缸閥組裝有可調式節流閥,可以調節液壓油在活塞上下部之間流通的速度,從而調節液壓缸伸長、縮短的速度。

圖6 液壓拉伸缸Fig.6 The hydraulic tensioning cylinder

在MSTM吊裝過程中,裝置受到MSTM重力作用,液壓活塞桿最多可以伸出120 mm,上端機械調節螺紋長度80 mm作為備用的長度調節,因此極端情況下調節長度可達200 mm。

三個液壓拉伸缸分別和MSTM主環專用吊耳相連,各呈120°均布在主環上,如圖6所示。接通電源后可以通過手柄的電子刻度顯示設備水平狀態,通過手柄按鈕可以分別開啟單個液壓缸閥門,從而調整相對應的活塞桿伸長量。每個液壓拉伸缸最大伸長量為120 mm,如果伸長量達到最大值必須下降MSTM以便收回活塞桿至初始位置,然后重新起吊MSTM進行設備的調平工作。

操作手柄的電子刻度可以實時顯示相互垂直的X軸、Y軸的高度差。當MSTM置于水平對中的主螺栓儲存臺架上或者放置在RPV頂蓋上時可以通過手柄歸零按鈕實施歸零。

2.3 應用效果

MSTM吊裝水平度調整方式改進已成功應用在方家山核電機組,項目改造共花費約150萬元。據使用情況來看液壓調平裝置使用效果非常好,液壓活塞桿伸出的長度 (最大120 mm)完全可以滿足現場整體拉伸機水平度調整的使用需求。方家山核電機組調試期間及方家山QFOT101、QF-OT201大修整體拉伸機水平度調整時間,如表1所示。

表1 MSTM吊裝水平度調整時間記錄表Table 1 The time record for MSTM hoisting levelness adjustment

該案例的成功應用既證明了方案的可行性又驗證了設備可靠性。優化后,反應堆廠房MSTM水平度調整工作耗時約30 min/次,與優化前耗時3 h/次相比大幅度減少了現場工作用時,提高了工作效率,保證電廠的經濟效益。

3 結論

通過對核反應堆拉伸機吊裝水平度調整方式的優化,將傾角電子測量技術應用在設備水平度測量不僅提高了測量精度,而且減少數據讀取的耗時。運用被動式液壓缸的巧妙結構,實現了MSTM吊裝過程中水平度在線調整功能,提高了工作效率、節約了核島主線時間和保證了核電機組安全可靠運行。

核反應堆壓力容器開關蓋作業必定會占用核島主線時間,優化前,MSTM吊裝水平度調整耗時約3 h/次;優化后耗時約0.5 h/次,每次節約2.5 h的主線時間。以方家山1號、2號機組首修為例,開蓋、關蓋作業共8次,設備優化后共節約核島主線2.5 h/次×8次=20 h。

通過對MSTM吊裝水平度調整方式的優化改進,節約了核島主線時間,減少了集體輻射劑量,保證了機組安全穩定運行,取得了一定的經濟效益。