瓷質磚刮平定厚設備滾刀部件結構的改進設計

韋厚丞

(廣東科達潔能股份有限公司,佛山528313)

關健詞:刮平定厚;滾刀;改進結構;優化結構

1 前言

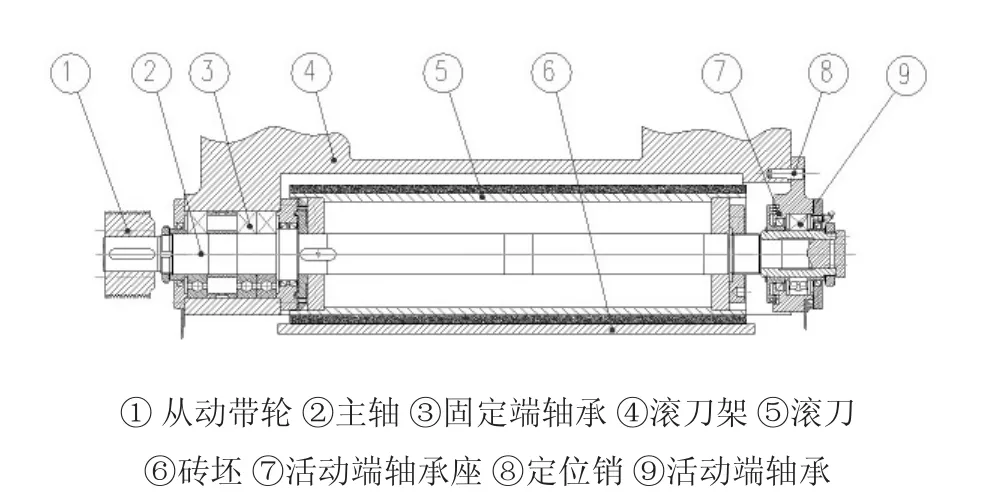

眾所周知,在瓷質磚拋光生產線中,刮平定厚設備是一種常見的設備之一,也是不可缺少的設備之一。其主要是用于瓷質磚表面的刮平及瓷質磚的定厚,使磚坯經過加工后得到均勻的厚度,便于下一工序的表面拋光加工。目前陶瓷企業的磚坯日產量都比較大,基本上每條拋光線的設備運行時間都是22 h以上,各電機、減速機、軸承、輸送帶等零部件都是超負荷運行。而且陶瓷廠內常年屬于高溫、潮濕的環境,對設備的零部件的使用壽命都有一定的影響。因前期的刮平定厚設備滾刀軸系設計和軸承選型上都不是很合理,導致滾刀軸系無法滿足現有的使用需求,在使用過程中存在很多的缺陷,主要表現為它無論是在工作中空轉還是帶負荷運轉,軸承所產生的噪音都比較大;同時工作中存在振動和沖擊;滾刀切削力也不夠大,刮削磚坯效率不高;后期軸承也容易損壞,導致頻繁的維修設備,嚴重影響了生產,維修成本也加大。當前的刮平定厚設備滾刀軸系結構示意圖如圖1所示。

圖1 改進前的滾刀部件結構示意圖

從上圖結構示意圖中,可以看出,該滾刀架部件的左端設置為固定式,右端設置為浮動式。右端的浮動軸承座與滾刀架采用定位銷來定位,保證其與固定端的軸承同心。現有的結構設計中,活動端的軸承采用了調心滾子軸承,固定端軸承采用3個深溝球軸承并列,中間用隔套隔開。在實際生產過程中,由于活動端的軸承座是采用定位銷定位,定位銷孔的加工無法保證一致,導致定位銷安裝時有偏差,定位銷安裝有偏差就會導致浮動端軸承座內的軸承無法與固定端的軸承同心,或者偏差過大。當主軸經帶輪驅動快速運轉時,浮動端的調心滾子軸承轉動噪音明顯偏大,并伴隨刺耳的聲音。該調心滾子軸承使用壽命非常短,個別軸承的使用壽命不到一個月,軸承出現卡死,油脂因為溫度過高,出現冒煙現象。整個滾刀架振動也會加大,導致刮刀無法正常刮削磚坯,出現爛磚,碎磚,甚至會導致傳動皮帶被爛磚割斷,損壞傳動皮帶。這種情況出現的頻率很高,導致頻繁更換軸承,已嚴重影響陶瓷企業的生產,也加大了設備的維修成本。當上述故障出現后,也會導致刮刀主軸出現一定程度的彎曲變形,即使更換了活動端的軸承,該軸承因為主軸的彎曲變形,滾刀轉動慣量變大,動平衡被破壞嚴重,使用壽命也會打折扣,而且會循環發生上述故障,最終要更換主軸。該滾刀部件結構設計,還有一個弊端,就是上述故障發生后,需更換主軸,但主軸從主機上拆卸很困難,更換極不方便,費時費力,有時拆卸主軸還會損壞固定端的深溝球軸承及損傷固定端的內孔,直接導致該滾刀架報廢。因此,就需要設計一種長時間不需維護且維修方便的滾刀部件結構,并能提高設備運行的穩定性,提高滾刀的刮削效率,降低滾刀運行的噪音,從而提高企業的生產效率,降低設備維護成本。

2 新結構設計介紹

2.1 設計思路

本次結構設計改進主要是從維修、穩定、提效、降噪等幾方面進行。因在實際生產過程中,設備都是因為故障太多,穩定性差,滾刀刮削效率不高,刮削力太弱等原因,引起生產效率低,產量低,產品表面質量不達要求,而且設備工作過程中產生的噪音太大,對操作工人的身心健康產生很大的影響,也不符合環保噪音要求。上述問題是長期存在的,亟待去解決。設計思路:首先,為確保滾刀架左右兩端的軸承同心,那就在設計滾刀架時,確保兩端的軸承位加工精度符合要求,提高了裝配精度,同時也提高了部件運行的穩定性;其次,滾刀架兩端的軸承安裝座都設計為可拆卸結構,即與滾刀架的連接為裝配結構,為維修提供方便,而且不會損壞滾刀架及軸承座;為加大滾刀運行時的刮削力,將主軸上的帶輪適當加大,即增大帶輪的皮帶包角。

2.2 結構設計

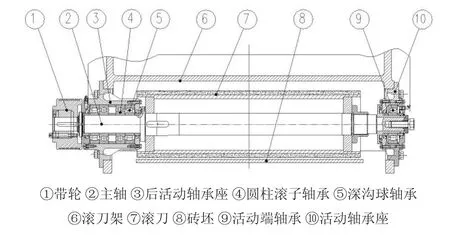

改進后的滾刀結構示意圖如圖2所示。

圖2 改進后的滾刀架部件結構示意圖

上述改進的結構特點是:滾刀到左右兩端設計為圓柱形安裝孔,對應的左右兩端的軸承座設計為與滾刀架裝配結構,軸承座都是可以拆卸的,方便日后維護維修。滾刀架兩端的圓柱孔通過加工來保證同軸度,兩端的軸承座與滾刀架的裝配面同樣經過加工,并按基孔制間隙配合。上圖左端的后活動軸承座內,軸承的排列設置為2個深溝球軸承和2個圓柱滾子軸承排列,軸承中間采用隔套隔開。帶輪端的軸承座內采用4個軸承并列布置,目的就是要增強主軸承載力和同心度,滾刀架右端的活動軸承座采用了基孔制配合,取消了原來的定位銷,同心度得到保證,提高了主軸的同心度,使得主軸上的滾刀在運行時更加平穩,可靠,軸承座與滾刀裝配更簡單,即使后期軸承座損壞,更換新軸承座時也無需擔心定位不準的問題。該活動軸承座內的軸承采用了圓柱滾子軸承,取代了原來的調心滾子軸承,運行更平穩,噪音變小。在滾刀驅動電機功率、電機級數、頻率等保持不變的情況下,通過加大傳動比,來提高滾刀主軸的運行轉速,從而提高滾刀的切削效率。

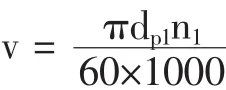

n1——小帶輪轉速,r/min;

n2——大帶輪轉速,r/min;

dp1——小帶輪節圓直徑,mm;

dp2——大帶輪節圓直徑,mm;

de1——小帶輪有效直徑,mm;

de2——大帶輪有效直徑,mm;

δe——有效線差,見機械設計手冊[1]中表13-1-26

小帶輪及大帶輪直徑由設計時根據設計手冊參照選取,大帶輪轉速即驅動電機轉速為已知,經過計算即可得到小帶輪轉速,該小帶輪轉速設計值大于原滾刀部件結構中滾刀的轉速。

再經過驗證傳動帶的速度ν≤νmax,其中νmax≤30 m/s。

若計算結果出現ν值過高,則應取較小的dp1或選用較小的多楔帶型號。

2.3 實驗部分

滾刀架部件裝配完成后試機,噪音及振動都有明顯改善,個別活動軸承座有發熱,軸套處溫度偏高,但整體情況實驗都良好,與圖1結構滾刀架部件對比有明顯改善。

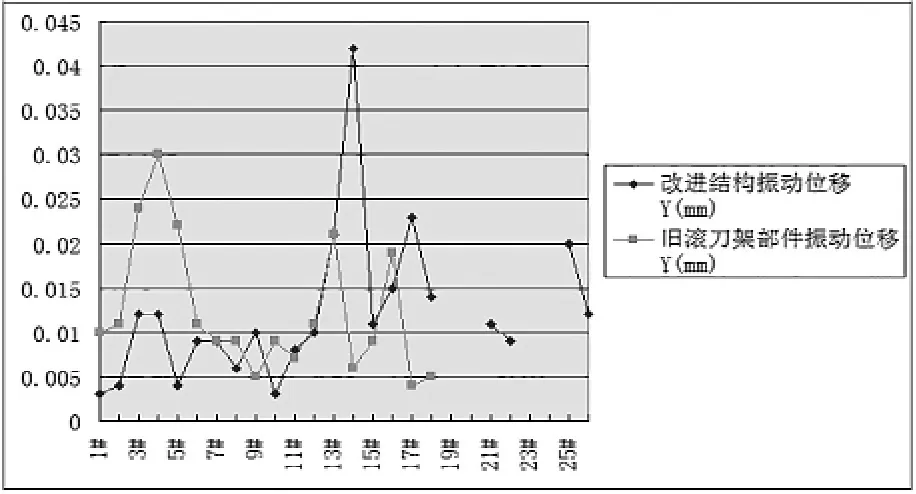

以下為新滾刀架部件結構試機測量的參數與舊滾刀架部件結構參數對比如圖3所示。

圖3 新舊滾刀架部件結構振動對比

從圖3可看出改進結構后的滾刀架部件振幅明顯比舊滾刀架部件小,振動得到改善。

新舊滾刀架部件結構噪音實驗對比如圖4所示。

圖4 新舊滾刀架部件結構噪音對比

從圖4看出,改進設計后的滾刀架部件噪音明顯比舊滾刀部件噪音低,基本上都能保持在80分貝以下,當時環境噪音實測為50~55分貝。操作者站在主機邊操作,沒有感覺明顯不適。

3 分析與討論

為提高傳動帶的使用壽命,在設計時,小帶輪直徑盡量選取較大值,但不能超過傳動帶的最大速度30 m/s,還應需結合機械設計手冊[1]中圖13-14多楔帶選型圖,選取合適的多楔帶型號。

上述實驗部分中圖3中的新舊滾刀架部件振動對比,大部分的新結構滾刀部件振動都比舊滾刀結構振動小,只是出現了個別的滾刀振動偏大,比舊滾刀架部件振動大,原因主要有:相關零件的裝配沒有達到要求,比如滾刀架的導軌面的預緊,鑲條調整不到位,間隙過大;傳動多楔帶安裝沒有按裝配工藝進行,或多楔帶質量原因,傳動不平穩;個別緊固件沒有緊固好;主軸上的滾刀動平衡沒有達到要求等等。

圖4為改進的結構與舊滾刀部件結構噪音對比,從圖上明細看出改進后的結構噪音明顯低于舊滾刀部件結構,說明這方面改進是成功的。主要是因為滾刀結構做了改進,兩端圓柱孔同心度得到保證。左端的活動軸承座內軸承結構和型號選型做了更改,采用了圓柱滾子軸承,該軸承運行平穩,載荷大。

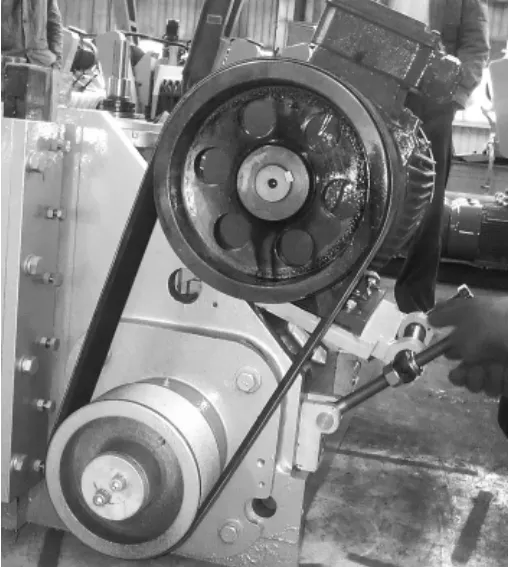

圖5為改進的滾刀架部件結構裝配圖,該結構不僅從滾刀架軸系內改進,還從外部進行改進,比如驅動電動機的裝配方式,安裝后電機牢固,無振動間隙;電機重心也比舊滾刀架部件的電機重心要低,降低重心,則多楔帶的長度也相應縮短,減小多楔帶運行中,帶的緊邊和松邊的振動的頻率,從而減小整個滾刀結構的振動。

圖5 改進機構的滾刀部件

4 結論

隨著生活水平的提高,市場需求越來越大,陶瓷企業的日產量也在不斷地提高,每條拋光生產線日產量甚至高達20000 m2。這就要求設備在技術上不斷更新,不斷創新,同時要求更節能,更高效,更環保。加工磚坯領域也逐漸廣泛,包含了瓷質磚、天然大理石、人造石等等。因此,作為瓷質磚拋光生產線中最重要的機械設備,其結構設計的合理性,穩定性等對生產起到至關重要的作用。本次對刮平定厚設備核心部件結構的改進,優化,對生產起到了很大的作用,設備運行更穩定,運行噪音更小,維修率更低了,維修成本降低了,生產效率也得到提高,企業也取得了良好的經濟效益。