燃氣低氮和中心回燃鍋爐及鑄鐵鍋爐的低氮改造淺析

沈 斌 徐 東

1.上海鉅荷熱力技術有限公司;2.連儲環保科技(上海)有限公司

0 引言

受制于我國早期的經濟發展水平,北方供暖和工業鍋爐大部分都是燃煤鍋爐。隨著經濟發展,越來越多的城市開展了煤改氣的工程,很多城市已經實現了全天然氣供暖和燃油燃氣鍋爐清潔能源替代工作[1]。

燃煤鍋爐,主要污染物是粉塵和SO2的排放,對于粉塵中PM10的貢獻也最大。天然氣鍋爐,可以通過減少粉塵和SO2的排放,對凈化空氣有著不可估量的作用。但是由于天然氣的燃燒特性,常規的燃燒技術,NOx的排放又比燃煤要高得多。天然氣燃燒的煙氣尾氣中含有大量的氮氧化物,主要成分是一氧化氮和二氧化氮,以NOx來表示。NOx危害巨大,根據相關研究表明,PM2.5的霧霾,有很大一部分因素,就是NOx在起作用。

現實情況是,雖然有的大城市已經完成了煤改氣的改造,但是在冬季,霧霾天氣的時段不減反增。不但是我們國家如此,歐美發達國家也經歷了和我們國家類似的,煤改氣以后霧霾嚴重的過程。

為了根治霧霾,凈化空氣,適應新形勢下的環保要求,黨和國家提出了更嚴格的燃氣煙氣NOx排放標準,即為“低氮”排放[2]。

1 低氮燃燒技術介紹

隨著低氮排放標準的實行和推廣,各類低氮燃燒技術也猶如雨后春筍般崛起。鑒于燃氣燃燒的特性,當燃燒溫度大于1 500℃的時候,將有大量的熱力型NOx產生[3]。因此如何控制燃燒溫度,盡可能減少燃燒時的高溫區域,成了低氮燃燒技術的核心目標。

目前應用低氮燃燒技術的產品,有國外引進的,有國內自主研發的。根據現有的市場情況,目前絕大部分的低氮燃燒技術,有以下幾個種類:

1.1 分層分級燃燒+煙氣再循環技術

煙氣再循環技術:可以分為外置煙氣再循環和內置煙氣循環,無論是外置的煙氣再循環還是內置的煙氣再循環,技術原理均相似。即:通過技術手段,使部分燃燒后的煙氣(主要成分是氮氣,二氧化碳和水蒸氣)與新鮮空氣混合,參與到燃燒過程中(不產生化學反應),降低了燃燒過程中單位體積內氧氣的含量,擴大了火焰的體積,降低了燃燒溫度,從而使得NOx降低[4]。應用本技術,能降低NOx含量30%以上。

分級燃燒技術:分為空氣分級供給和燃氣分級供給兩種方式;其原理是欠氧燃燒與過氧燃燒相結合,通過中和火焰溫度,降低NOx化合物濃度,并形成部分NOx還原的條件,從而在總量上降低排放。根據相關文獻報道,應用本技術,NOx理論極限值約為40mg/m[3-5]。

在實際的工程應用中,為了達到30mg/Nm3的排放要求,一般將上述技術結合起來運用。“FGR”技術,是煙氣外循環技術+分級燃燒技術的結合體。

上述燃燒技術,為了降低反應溫度,需要盡可能擴大火焰的體積。但目前絕大部分的鍋爐爐膛體積,并不是為低氮燃燒設計的,鍋爐爐膛體積有限,當火焰體積大于爐膛體積,會使燃燒不充分,在工程應用中,最直接的后果,是一氧化碳超標。為了避免火焰體積過大,一般采取的措施是降低燃燒器的功率輸出,這樣既能實現30mg/Nm3的低氮排放要求,又能保證燃燒的充分性,其缺點是鍋爐的輸出功率下降了。此外,存在CO易升高、煙氣回流管道冷凝式處理等棘手問題,目前此技術已經在美國被新技術逐漸替代。

因此,本技術在中心回燃鍋爐、鑄鐵鍋爐等特殊爐型低氮改造具有一定的局限性。

1.2 水冷預混技術

燃燒器火焰中設有冷卻水管,火焰噴射到爐膛內,可通過冷卻水管中流動的冷卻水帶走大量的熱量,降低火焰溫度,達到低氮排放[6]。

本技術可實現30mg/Nm3的低氮排放要求。但是本技術需要冷卻水路,這就成為最致命的難點:無法用于現有鍋爐的改造。一般來說,新設計的鍋爐,可以使用本技術實現低氮排放。

本技術另一個難點,即燃燒器和鍋爐合二為一,燃燒器為專用的燃燒器,而不是通用的燃燒器。用戶的選擇權相對較小。一旦燃燒器出現了故障,鍋爐廠家可選擇的燃燒器維修方相對較少,這是本技術存在的一個市場局限性。

因此,本技術在中心回燃鍋爐、鑄鐵鍋爐等爐型的低氮改造中具有明顯缺陷。

1.3 全預混燃燒技術

全預混燃燒技術,由特殊合金編織成金屬絲網,燃氣和空氣精準混合,在金屬纖維絲網上產生短簇型火焰,燃燒均勻,難以形成局部高溫區,有效抑制了NOx的生成,達到超低排放效果,實現NOx排放小于30mgN/m3[7]。

由于全預混燃燒的特性,徹底改變了原有的“擴散式燃燒”的燃燒方式,因此本技術屬于“改變燃燒方式”的技術。本技術具有以下優點:

(1)火焰短,燃燒空間小,爐膛適應性廣泛。即:只要是個爐膛,就能用全預混燃燒技術實現燃燒。利用本技術設計的鍋爐,體積可以比相同出力的常規鍋爐減小一半以上。

(2)徹底改變燃燒方式,單一技術即可實現30mg N/m3的排放。

(3)通用型強,可以和常規擴散式燃燒器互換。

(4)可實現異形設計,適應各種特殊的爐型,比如:中心回燃鍋爐、鑄鐵鍋爐、大氣式鍋爐,甚至燃煤鍋爐都可用本技術來實現“煤改氣”“氮化物30mg/Nm3排放”的改造,成為美國超低氮改造的主流技術。

2 中心回燃鍋爐和鑄鐵鍋爐的介紹及低氮改造

2.1 中心回燃鍋爐特點

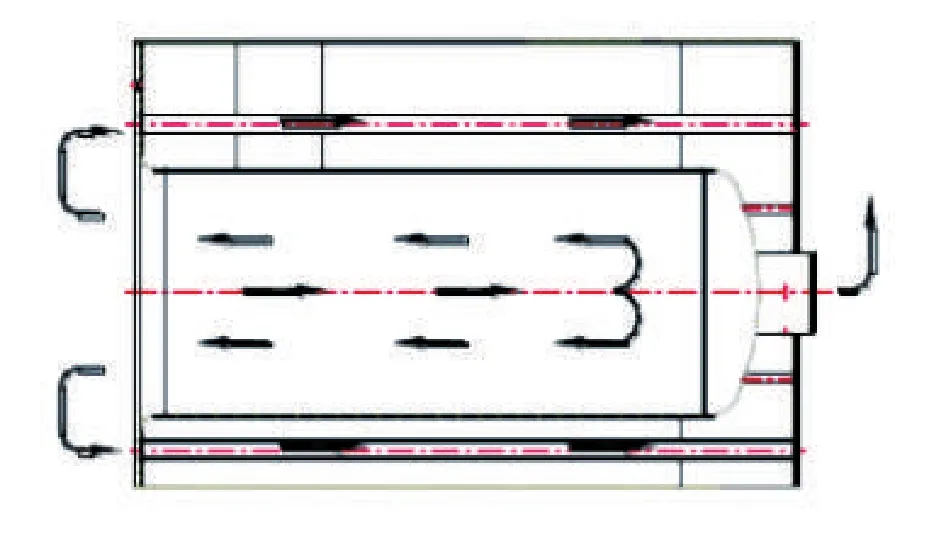

燃料自燃燒器被噴入爐膛,在爐膛內正壓燃燒;由于高速火焰引起煙氣在爐膛中回流(卷吸)作用,高溫煙氣在從爐膛尾部返回到前煙箱,再進入煙管進行充分換熱,最后經煙囪排入大氣(見圖1)。

中心回燃鍋爐,由于爐膛需要經過2路煙氣,因此看上去好像爐膛很大,其實留給中心火焰的空間并不大。而常規的FGR方式的低氮燃燒器,恰恰需要足夠大的燃燒空間,這就形成了一個主要的矛盾。因此中心回燃的鍋爐,并不適合FGR方式的燃燒器進行低氮改造。而全預混燃燒器,恰恰相反,對爐膛的要求很低,單一技術即可實現低氮排放,能滿足中心回燃鍋爐的低氮改造要求。

圖1 中心回燃鍋爐煙氣路線

2.2 鑄鐵鍋爐特點

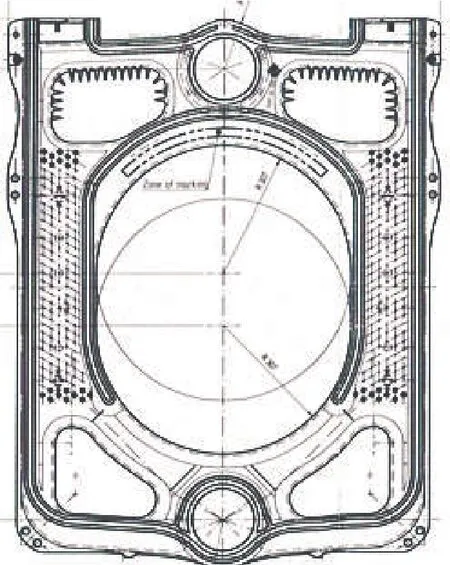

利用鑄鐵的耐腐蝕性和鑄造性,把鑄鐵做成爐片,若干個爐片組合,即成為一個鑄鐵鍋爐。鑄鐵鍋爐的爐膛結構,由各個爐片單元決定,一般都比較小。由于鑄鐵鍋爐的爐片(見圖2),需要開模加工,因此改變爐片的結構,并不是一個經濟的方案。為了鑄鐵鍋爐實現NO×30mg/Nm3的排放,需要專門設計的燃燒器,以適應其特殊的爐膛。根據現有的技術手段,筆者認為全預混燃燒器是一個比較容易實現的方案。

圖2 典型的鑄鐵爐片

3 市場上有關全預混技術的問題釋疑

3.1 “爆燃”和“不安全”的釋疑

全預混技術“不安全”,有“爆燃”的可能,使用“壽命短”,這是一種誤解。首先爆燃并不是“爆炸”,最不利的情況是損壞燃燒器,不會產生更嚴重的安全事故。早期國內的生產廠家,利用拼裝技術,直接上馬了很多全預混的工程。由于技術不過關,導致了很多爆燃的事故。但是隨著技術的進步,目前爆燃的可能性,已接近于零。全預混燃燒也是美國加州這個世界低氮排放控制最嚴格的地方主流技術,最大鍋爐容量已有25t/h的全預混超低氮燃燒鍋爐的成熟用戶。

3.2 燃燒器容易堵塞,壽命短的釋疑

現有的主流全預混燃燒技術,包括國外的產品,由于采用燒結焊金屬絲網的特殊結構,確實容易堵塞,從而影響壽命。目前最好的全預混燃燒機,有針對性地加裝了空氣過濾和進風壓差保護以及防回火通道等有效措施,極大地改進了應用條件,科學地解決了這個問題。經過近10年的研發,針對中國空氣現狀,采用自己研發的獨特的粗格金屬燃燒網,已消除了燒結焊表面纖維網堵塞現象,徹底解決了這個問題。我們最早兩臺全預混燃燒器,輸出功率700kW,自2008年~2009年采暖季開始運行,到如今接近10年的運行時間,無需空氣過濾,沒有堵塞的隱患,到目前運行良好。這是我們在國外技術的基礎上本土化的提高與改進。

4 結論

目前常用燃氣低氮燃燒技術均能滿足工業上氮氧化物排放需求,但FGR和水冷燃燒技術對于爐膛體積需求大,而中心回燃鍋爐和鑄鐵鍋爐爐膛體積小,低氮改造,可采用全預混燃燒技術。目前已經完成改造的鑄鐵鍋爐、中心回燃鍋爐、中心回燃+立式+導熱油鍋爐等特殊鍋爐,均取得了較好的排放參數,可實現12mg/m3的氮氧化物排放目標。