火法煉鋅礦熱電爐系統結構優化

陳興發,戚 平,連華林

(1.東江環保股份有限公司,廣東 深圳 518057;2.廣西防城港滬港金屬有限公司,廣西 防城港 538004)

1 礦熱電爐所屬企業概述

馬關云銅鋅業有限公司(以下簡稱公司)是云南銅業(集團)有限公司骨干企業云南云銅鋅業股份有限公司與云南華聯鋅銦股份有限公司共同投資成立的股份制企業,公司成立于2008年3月26日,注冊資本金27843萬元,主要從事鋅冶煉業務,經營范圍包括:礦產品收購、冶煉、銷售;五金交電、機械產品零售、硫酸生產、銷售。馬關云銅鋅業生產系統由“沸騰焙燒制酸、鋅粗煉、鋅精煉、銦真空富集提取及精煉”四個部分構成[1-3]。

現已形成年產精鋅5萬噸、硫酸10萬噸生產能力。同時,以“實現礦產資源價值利用最大化”為目標,注重有價金屬的綜合回收利用,現已經形成年產50噸精銦生產能力,并同時回收銅、銀、錫、鉛、鎘等金屬[4]。

2 礦熱電爐火法煉鋅工藝描述

電爐煉鋅是將焙燒鋅精礦與碳質還原劑混合,在密閉容器中,利用電能產生的高溫環境下,進行還原揮發熔煉,獲得含氣態鋅的煙氣,再冷凝為液體金屬鋅[5-7]。

鋅的冶煉不象其它金屬如鉛、銅、鐵等那樣直接得到液體金屬產物,鋅的氧化物要還原成金屬鋅實際上要在1000℃以上,而金屬鋅在907℃就已經沸騰,因此在鋅焙燒礦的還原過程中,不能直接得到液體金屬鋅而只能得到氣體狀態金屬鋅,同時礦中的脈石及其它高沸點金屬物進入渣中。

氧化鋅被加熱還原得到含鋅爐氣,其主要成分是一氧化碳和鋅蒸汽,爐氣被導入一級冷凝器內,鋅蒸汽冷凝為液態鋅。部分鋅蒸汽不能很好的在一級冷凝器中冷凝,流經第二冷凝器形成鋅灰和藍粉。

圖1 電爐煉鋅工藝流程圖

3 馬關云銅鋅業有限公司礦熱電爐存在的問題

(1)礦熱電爐短網缺陷

該公司原有的4000KVA電爐短網系統生產功率只能達到4000KVA~4100KVA,電爐單產只能達到25t/d~28t/d,噸鋅電耗達到3900kw.h/t,生產效率較低,噸鋅電耗偏高,鋅直收率低。

如果電爐達到滿負荷生產時,流經短網系統的電流會增大而使溫度升高,電極、銅排就會因為溫度高而發紅,特別是螺栓連接處。

一旦溫度高就會引起一系列的連鎖反應,導致電爐開機率低,被迫降負荷生產,最終造成產量低,能耗高,嚴重影響企業的綜合指標和經濟效益。

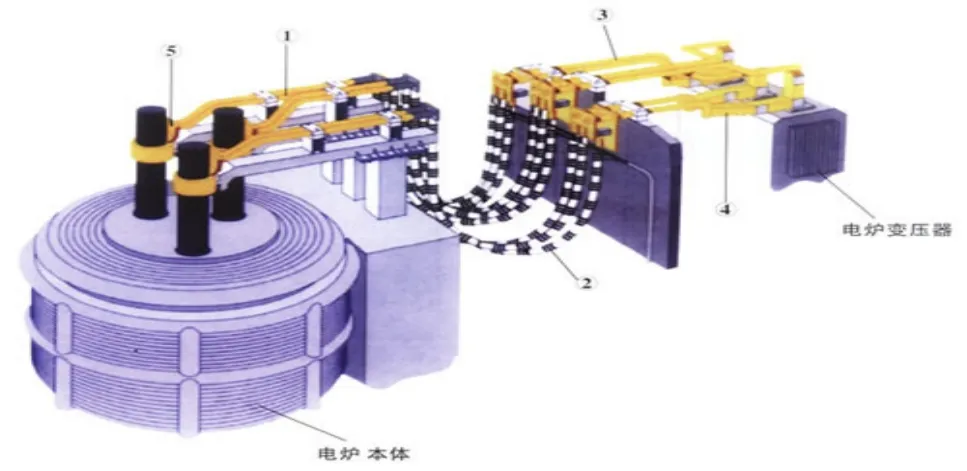

圖2 礦熱電爐

(2)一級冷凝器缺陷

礦熱電爐高溫還原揮發熔煉所產生的含鋅蒸氣,經爐氣出口進入一冷飛濺式冷凝器中后,由揚鋅裝置的葉輪葉片將鋅液揚起而形成“鋅雨”,通過“鋅雨”將鋅蒸氣冷凝為液鋅。

該公司由于組成揚鋅裝置的葉輪大小、葉片彎曲弧度、轉軸尺寸以及揚鋅裝置與鋅液面的安裝角度等均存在不足,從而使電爐煉鋅生產過程中揚鋅量不足和“鋅雨”表面積過小,導致鋅蒸氣吸收效果及冷凝效率大為降低,縮短了大清周期,制約了生產產能。

(3)二級冷凝器缺陷

該公司礦熱電爐二級冷凝器主要是通過噴淋強化器的洗滌作用和文氏管的抽力作用引導煙氣的走向,但隨著長期的生產,二級冷凝器經過不斷的循環使用后,洗滌水含藍粉濃度增大,會堵塞水力噴射器的噴嘴,進而堵塞整個煙氣通道,導致系統壓力難以控制,存在安全風險,必須停爐清理,這樣就會降低電爐開機率,影響生產產能。

4 改進措施及改進方法

4.1 強化電爐短網系統高功率承受能力,提高電爐功率

提高電爐功率,做好短網系統高功率承受能力,短網系統的改造主要原理是對流向銅瓦的大電流進行分流、增大接觸面積,即把原來流經主銅瓦的全部電流分成兩路走,一部分流過主銅瓦,一部分流過副銅瓦,這樣即減小了主銅瓦的電流負荷,又增大了接觸面積,從而解決了短網系統因為負荷大而發熱發紅的難題,增加電爐入爐物料的處理能力,具體實施內容如下:

(1)加寬、加長銅母線前后端銅巴掌長度,增加導電接觸面積,接觸面積由37500mm2增加到75000mm2,加寬、加長部分用20mm的紫銅板,在增加部分增加螺紋孔,增加連接螺栓。

(2)加寬、加長與主銅瓦接觸處的銅板,增加導電接觸面積,接觸面積由22500mm2增加到45000mm2,加寬、加長部分用30mm的紫銅板,在增加部分增加螺紋孔,增加連接螺栓。

(3)副銅瓦上增加導電連接板,具體為增加高度300mm,增加部分厚度為20mm,在增加部分加螺紋孔,增加連接螺栓,以讓該銅瓦導電;未與主銅瓦連接的銅板改為與副銅瓦連接,連接采用軟銅帶與銅板焊接后制作成軟連接組合體以讓銅板與副銅瓦連接導通,軟連接組合體寬度為300mm,厚度為20mm。

(4)在原有銅排、銅瓦處增加的銅板均用銅焊相連接;所有相應改動部分的連接螺栓均改為不銹鋼螺栓,以降低電磁渦流。

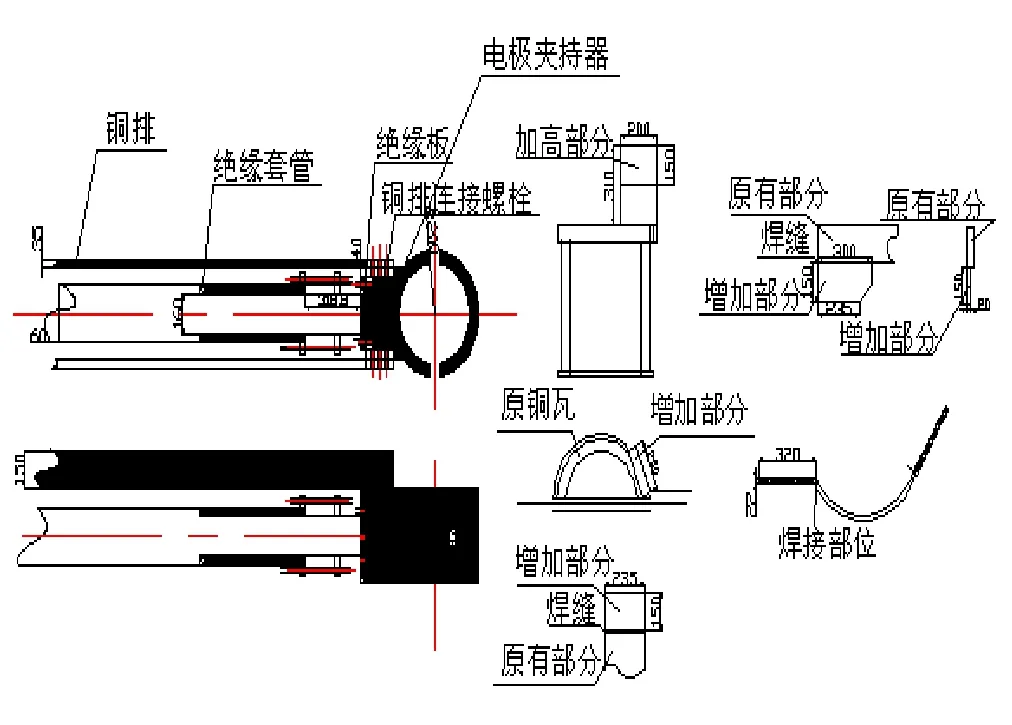

圖3 短網系統改進部位前后對比圖

4.2 一冷凝器合理設計,提高冷凝效率

為了提升一冷冷凝器的吸收效率,務必對冷凝器內部及冷凝器揚鋅裝置的相關尺寸進行更改,才能保證一冷冷凝器最大效果的吸收鋅蒸汽,具體實施方案如下:

(1)鋅液循環孔高由原來的200mm增加至268mm,為了便于淘灰和鋅液的循環;鋅液循環孔寬增大,便于掏灰和鋅液循環;

(2)揚鋅器的石墨轉子,堵芯、軸、葉輪的總長度為670mm~700mm;

(3)石墨轉子葉輪由原350mm調整至400mm,石墨軸由原150mm調整至200mm,其目的是加大轉子揚鋅量,提高冷凝效率和鋅蒸氣的捕捉率。

4.3 二冷凝器合理設計,改善煙氣通道,確保爐況穩定

(1)把三組圓柱形筒體的洗滌塔改成空間分別為1.08m3和1.56m3的兩組洗滌塔,以增加洗滌塔有效空間,避免了鋅粉堵塞洗滌塔及通道的現象。

(2)文氏管由10組改成18組。改進后大大提高了二冷抽力,避免了由于二冷抽力不夠而導致爐內壓力過大影響生產的現象。

(3)加大水封槽體積,由原來的6.8m3增加到13.6m3,避免了由于藍粉堆積造成水封空間縮小,影響氣流通過的情況。

(4)把二冷洗滌水與藍粉水分開循環,在現有藍粉沉淀池外面安裝兩臺砂漿泵(一備一用),通過砂漿泵把藍粉水抽到藍粉水壓濾系統進行固液分離,壓濾后的清水用清水泵抽到二冷洗滌水池,再通過二冷泵把清水抽入二冷使用,這樣就有效的解決了二冷噴嘴、管道堵塞的問題。

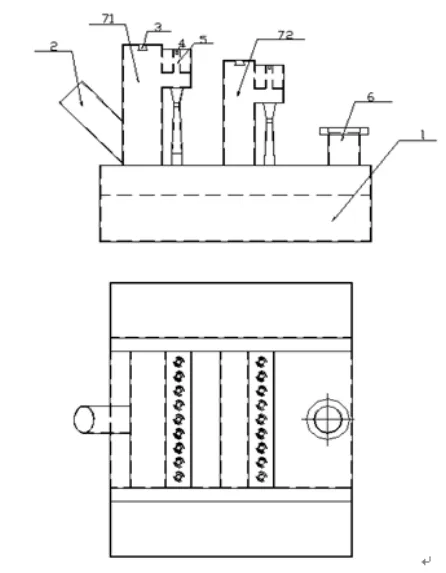

圖4 技改前二級冷凝器

圖5 技改后二級冷凝器

5 技術創新點

該公司礦熱電爐煉鋅重點技術改造過程中,通過短網系統→一冷凝器→二冷凝器改造路線后,從功率提升→產能提升→爐況平穩→安全事故大幅度降低一系良好態勢體現了電爐煉鋅工藝技術在市場競爭力的優勢,具體描述如下:

(1)提高電爐功率,由4000KVA提高到4500KVA以上;穩定并提高電爐單產及各項生產指標,由電爐單產800噸,改造后電爐月產900噸(常態化),噸鋅電耗下降到3500kw.h左右;

(2)消除公司生產系統中的短板,提高了粗鋅產量,為后續工序提供了充足的原料供應,提升公司鋅、銦產能;

(3)提高了一冷冷凝效率,延長電爐的大清周期,由15天延長至30天;

(4)提高了二冷凝器對排空煙氣的洗滌效果,改善車間環境,降低環保壓力;增強冷凝器的抽力,能夠有效的控制爐內壓力波動,確保爐況平穩運行,避免沖爐等工藝事故的發生,確保了設備和人員的安全,

6 效益分析

6.1 生產效益

該公司通過對煉鋅電爐短網、一冷冷凝器和二冷的技術改造,產能得到大幅度的提升,節約了大量的生產成本,為公司的發展奠定了堅實的基礎。

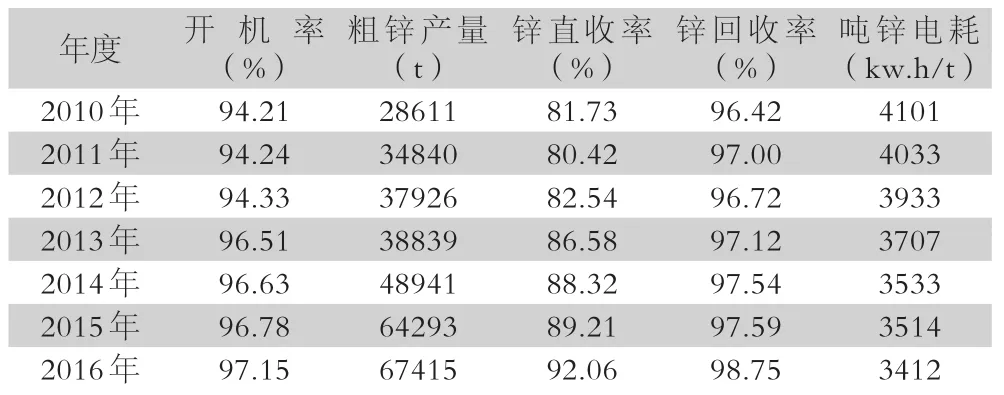

表1 2010年至2016年粗鋅電爐各項指標數據統計表

(1)產能提升:隨著電爐功率提升,電爐開機率不斷提高,電爐單產已由2015年850噸/月/臺提高至950噸/月/臺計算,年產量可以增加粗鋅產量約7000噸、精鋅產量約6500噸(粗鋅到精鋅的直收率為94%)、精銦產量7噸,按7臺電爐滿負荷生產計,粗鋅含銦按1200g/t,粗鋅到精銦的直收率為86%計算),可以為公司增加近1億元的產值。

(2)生產成本降低:根據2010與2016年噸鋅電耗作對比,噸鋅電耗節約400度左右,年產粗鋅60000噸計算,每年可節約2400萬度電能的消耗,按每度電0.50元計算,每年節約電費約1200萬元。

6.2 社會效益

項目的開展和實施是充分、高效的回收利用云南華聯鋅銦股份有限公司的鋅精礦資源,其目的是為了充分利用好國家的礦產資源,提高資源的綜合回收利用水平,避免了礦產資源的浪費與損失。項目的實施可延續和提高企業的生產經營能力,及時而有效地充分回收礦產資源,盡可能避免資源的浪費與損失,是企業落實科學發展觀,發展循環經濟的一大舉措;同時,項目的建設也將充分發揮企業現有資產的潛力,挖掘現有生產設備與設施的生產潛力,以便為企業創造更好的經濟效益。項目的建設有利于礦山企業的穩定與發展,促進地方經濟的發展與壯大,對當地的經濟建設和社會發展將起到積極的推動作用。

6.3 生態效益

隨著煉鋅電爐短網、一冷冷凝器和二冷的技術改造工作完成,公司鋅冶煉噸鋅電耗逐年降低,節約了大量的能源,同時,原料回收率提高,大大減少了對周邊生產環境的污染。