輥壓機輥套竄套處理與輥軸輥套的設計制造

蔡武

近年來,輥壓機輥套竄套的現象時有發生,引起竄套的原因也是多方面的,如公差配合、同軸度超過公差、粗糙度不夠、圓度問題、材料塑性太強等。筆者通過對輥壓機的設計和加工制造進行分析,提出了設計和加工制造方面需注意的問題,并采取了相關措施,有效避免了輥壓機竄套的發生。

1 設計方面需注意的問題

1.1 材料選擇

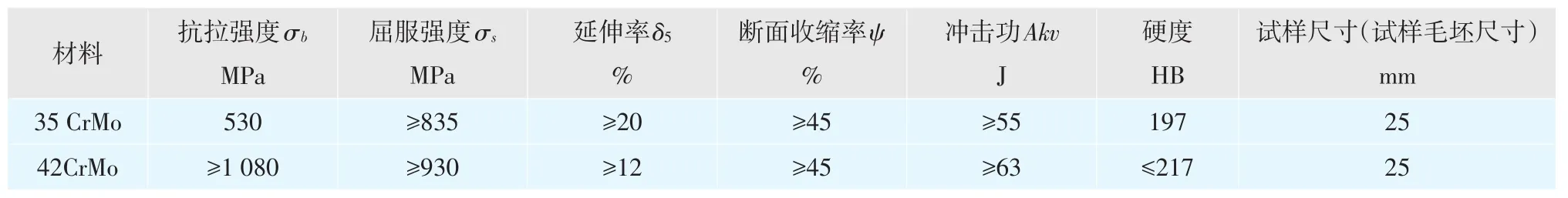

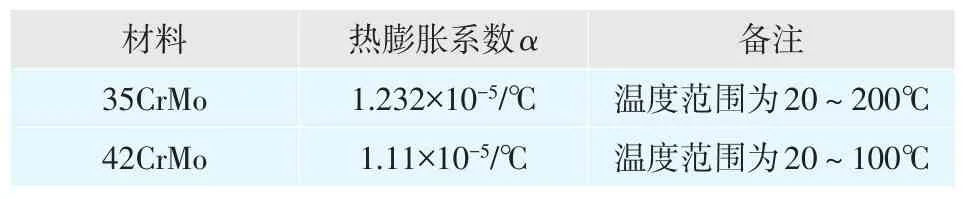

當前輥壓機的輥軸和輥套選用的材料有兩種,一種為35CrMo,另一種為42CrMo。表1~3為以上兩種材料的化學成分、機械性能及熱膨脹系數的分析及對比。

從表1~3中可以看出,在化學成分方面,兩種材料僅在碳含量和鉻含量上稍有差別,其他成分都一樣;在機械性能方面,42CrMo的抗拉強度和屈服強度明顯比35CrMo高,沖擊功和布氏硬度也高,延伸率δ5小,斷面收縮率ψ相同;在熱膨脹系數方面,兩者相近。雖然35CrMo和42CrMo的化學成分差別不大,但從機械性能整體而言,42CrMo明顯優于35CrMo。輥壓機的顯著工作特性是利用擠壓來粉碎物料,其力量相當大,所以,材料強度是選擇材料時需要優先考慮的一個方面。

表1 化學成分分析,%

表2 機械性能對比

表3 熱膨脹系數對比

1.2 公差配合

輥壓機輥軸和輥套的裝配不是采用鍵連接,而是采用大過盈量的緊配合,過盈量需考慮輥壓機在運轉初始階段,輥軸和輥套溫度上升時的時間差。輥套工作面與物料直接接觸,溫度上升比較快,而輥軸不能直接接觸物料,只能靠輥套的熱量傳導來提升溫度,輥軸的溫度要等輥套溫度穩定后才會逐漸升高至與輥套溫度一致。在此之前,輥軸和輥套存在的溫度差會使輥軸和輥套產生的膨脹量不同,從而影響公差。因此,在設計過程中不能忽視公差配合產生的影響。

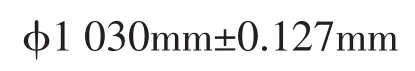

舉例說明溫度差對公差的影響(圖1),具體如下:

輥套內徑d1尺寸及公差:

輥套外徑D1:φ1 542mm

輥軸直徑d2尺寸及公差:

根據以上數據計算公差的極值:

軸孔配合公差的極大值:

軸孔配合公差的極小值:

1 031-0.127-1 030-0.127=0.746mm

理論上,輥軸和輥套溫度差發生在設備起動階段,隨后溫度達到均衡,假定前期的溫度偏差按60℃來考慮,其引起的尺寸偏差具體如下:

計算輥套在溫度變化時的延伸長度,需先計算運轉前輥套中心層直徑d0以及中心層圓周長度L0。

(1)極大值情況下溫度變化引起的偏差(表4)

從表4可以看出,在溫差60℃時,輥套內徑d1′<輥軸直徑d2。

(2)極小值情況下溫度變化引起的偏差(表5)

從表5可以看出,在溫差60℃時,輥套內徑d1′>輥軸直徑d2,存在竄軸的風險。

為了規避竄軸的風險,建議在輥軸直徑公差設置上不要有負偏差,在輥套內徑公差設置上不要有正偏差,并在運轉過程中確保輥軸和輥套溫差<60℃。如此設置,則不會出現竄軸現象。

(3)在輥軸和輥套溫度上升到相同溫度(比如達到60℃)時,輥軸熱膨脹后的尺寸是否能滿足設計要求?

據此可以算出輥軸的尺寸在1 031.686~1 031.813mm之間,公差取(0,0.127)。輥套內徑范圍在1 030.729~1 030.984mm之間。

由此可以看出,輥軸和輥套在溫度上升到相同溫度的情況下,輥軸的過盈量能夠滿足設計要求。

圖1 輥軸和軸套示意圖

表4 極大值情況下溫度變化引起的偏差

表5 極小值情況下溫度變化引起的偏差

1.3 輥軸和輥套配合面形位公差基本要求(表6)

2 加工制造方面需注意的問題

(1)選擇滿足精度要求的機床。機床的精度關系到工件的精度,精度不符有可能導致加工出的輥軸存在錐度或輥套內徑存在錐度。選擇機床時,圓度、圓柱度及粗糙度精度的要求也須考慮在內,以確保所使用的機床能滿足零配件設計的精度要求。

(2)選擇規格合適的機床,即選擇的機床行程需足夠。如果機床行程不夠,則需翻轉工件進行加工,這樣接刀部位會出現臺階或產生同軸度問題(圖2)。

(3)裝卡輥套時要確保加工時能夠“一刀到底”(尤其是內孔的精加工階段)。裝卡不當則需翻轉工件重新找正加工,如此則接頭位置容易出現臺階或出現同軸度偏差問題(圖2)。

表6 輥軸和輥套配合面形位公差基本要求,μm

圖2 加工過程中接刀可能出現的情況

(4)在精加工過程中,尤其是最后一刀,一定要“一刀到底”,中途不能接刀,避免出現臺階(圖2)。

一旦出現圖2所示情況,即便熱裝后,輥軸和輥套接觸面在接刀位置也會形成一定區域的間隙。即使間隙非常小,但在運轉過程中,由于輥套擠壓物料的力量非常大,久而久之,間隙處的兩個表面會產生摩擦,從而逐漸產生磨損,磨損表面會逐漸擴大,間隙也越來越大,直至輥套在輥軸上發生竄動。

3 結語

中材(天津)重型機械有限公司在設計校核、加工制造過程中非常重視以上問題并采取了相關措施,截至目前,該公司生產的輥壓機的輥軸裝置尚未出現過竄軸現象。有客戶的輥壓機在竄軸之后,通過對輥壓機輥套內孔表面進行堆焊處理(堆焊厚度一般控制在10mm以上),在保證輥套內孔有足夠加工余量的前提下,按文中建議進行處理和修復后,再也沒有出過竄軸現象。目前,已按上述建議修復寧夏賽馬、左權金隅等十余個項目的輥壓機,其中左權金隅的輥壓機修復至今已穩定運行近四年。■