不同混合材對水泥輥磨產品比表面積的影響

杜鑫,宋留慶,賀孝一,豆海建,秦中華,張明飛,王維莉

1 引言

近十年來,水泥輥磨技術日臻成熟,國內外越來越多的水泥工程項目采用水泥輥磨技術[1],截至目前,我公司已累計出售水泥輥磨40余臺。

我國水泥種類較多,有P·Ⅰ、P·Ⅱ、P·O、P·S·A、P·S·B、P·P、P·F、P·C等,國標GB 175中對水泥混合材的用量及種類進行了規(guī)定,以P·O水泥為例,規(guī)定混合材摻量>5%且≤20%。為促進各類混合材在水泥中的廣泛使用,國家出臺了資源綜合利用企業(yè)所得稅和有關綜合利用產品增值稅優(yōu)惠政策,對以粉煤灰、煤矸石等大宗固體廢物為主要原料生產的建材產品的所得收入減按90%計入收入總額繳納所得稅,并免征增值稅。在國際上,混合材也是水泥的重要組成部分,但是不同混合材易磨性、粉體物料表面特征等物理特性不盡相同,這里簡要列舉TRM輥磨粉磨P·C水泥的運行情況,見表1。

從表1中可以看出,不同混合材種類及摻量對水泥輥磨粉磨電耗影響很大,不同廠家會根據(jù)自身的實際條件來擇優(yōu)選擇混合材種類及控制水泥的細度,由于不同物料的易磨性差別很大,導致水泥產量、電耗、水泥性能也有所不同。

從目前國外磨機運行效果來看,不同混合材種類對磨機運行效果影響也很大,以LM56.2+2C/S為例:

(1)秘魯Cementos Pacasmayo廠生產高爐礦渣含量為30%的礦渣水泥,45μm篩篩余為7%,產量可達160t/h。

表1 不同廠家的P·C水泥配比與電耗

(2)多米尼加共和國西麥克斯(CEMEX)生產細度為380m2/kg的普通硅酸鹽水泥,產量可達180t/h。

(3)印度Madras水泥公司生產粉煤灰水泥,產量可達220t/h。

(4)四川星船城粉磨含有5%石灰石和13.5%礦渣的P·O42.5水泥,比表面積376m2/kg時產量可達205t/h。

目前我們在對輥磨終粉磨系統(tǒng)進行選型設計時,均依據(jù)球磨機的經驗系數(shù)來計算混合材對產品比表面積的影響程度,而球磨機和輥磨粉磨物料的粉磨原理不同,這就導致了經驗系數(shù)的適用性不強。故針對水泥輥磨必須有一套計算系數(shù)來保證選型的準確性,或驗證原有計算系數(shù)的可靠性,因此有必要研究不同混合材對水泥輥磨產品比表面積的影響。

2 試驗原料及試驗內容

2.1 原材料

(1)熟料:取自天津振興水泥廠,邦德功指數(shù)14.47kWh/t,入磨物料級配見表2。

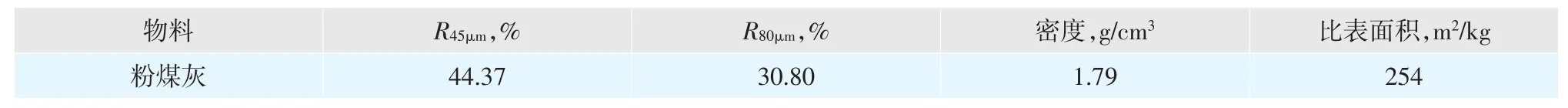

(2)混合材:石灰石取自河北前進冶金科技有限公司;粉煤灰取自河北唐山;火山灰來自菲律賓拉法基粉磨站。混合材原料特性見表3。粉煤灰原灰物理性質見表4。

(3)天然石膏:取自天津振興,邦德功易磨性7.3kWh/t。

2.2 試驗系統(tǒng)

2011年公司建立了一套完整的半工業(yè)化輥磨試驗系統(tǒng),主要用于水泥、鋼渣、尾礦等輥磨試驗,主機規(guī)格為TRM5.6輥磨,盤徑560mm,磨盤轉速70r/min,動力30kW,兩輥,水泥粉磨設計能力1t/h。

系統(tǒng)流程如圖1所示,一定粒度的物料由提升機送入料倉,再經可調轉速圓盤喂料機、皮帶機、鎖風分格輪喂入磨內。粉磨后的物料由風提升至輥磨上部的動態(tài)選粉機進行分選,粗粉返回磨盤再次粉磨,細粉隨氣體進入袋收塵器被收集,干凈空氣排入大氣。該系統(tǒng)在配置和設計上與工業(yè)輥磨系統(tǒng)完全相同,帶有外循環(huán)裝置,采用集中控制,具有調節(jié)和記錄有關參數(shù)的功能。

表2 入磨熟料粒度級配

表3 混合材原料化學成分,%

表4 粉煤灰原灰物理性質

2.3 試驗方案

2013~2015年,我們在TRM5.6試驗系統(tǒng)上開展了粉磨電耗與水泥產品比表面積的相關性研究。我們以產品比表面積320m2/kg為基準操作參數(shù),通過固定試驗參數(shù)、改變混合材的摻入量,研究混合材摻入量對輥磨粉磨水泥的影響。為了試驗數(shù)據(jù)的準確性,每組試驗重復2~4次,具體試驗方案和控制參數(shù)分別見表5和表6。試驗過程中盡量保持功率不變,通過調整喂料量來控制功率,最后通過稱量成品質量來計算臺時產量和電耗。

3 試驗結果與分析

3.1 石灰石對輥磨水泥比表面積的影響

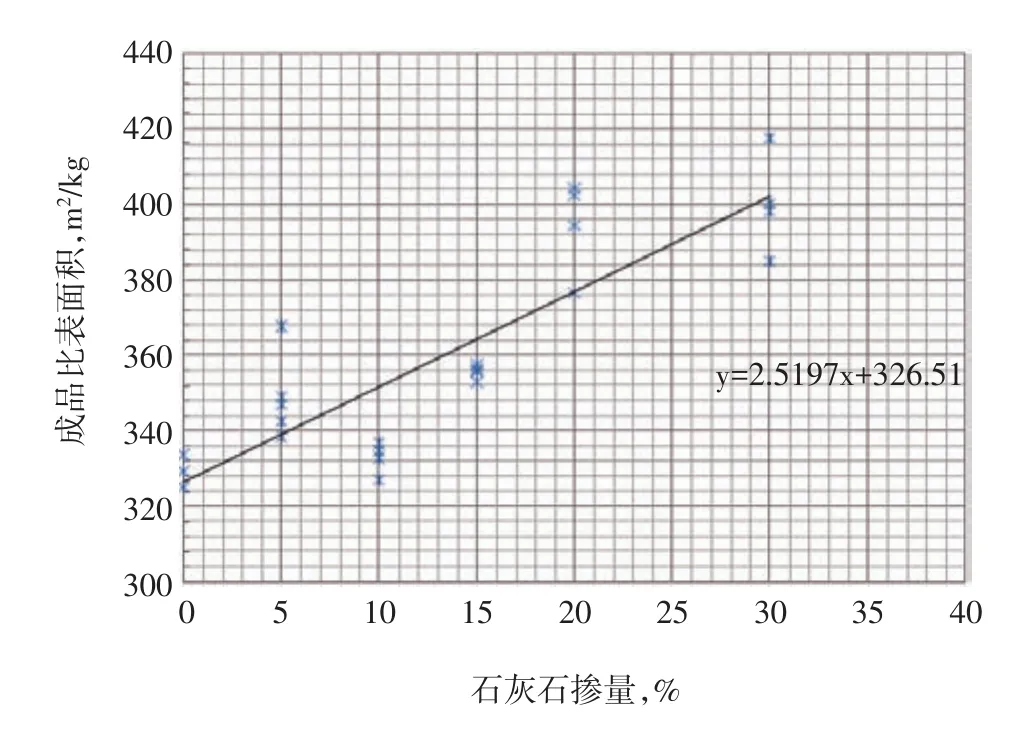

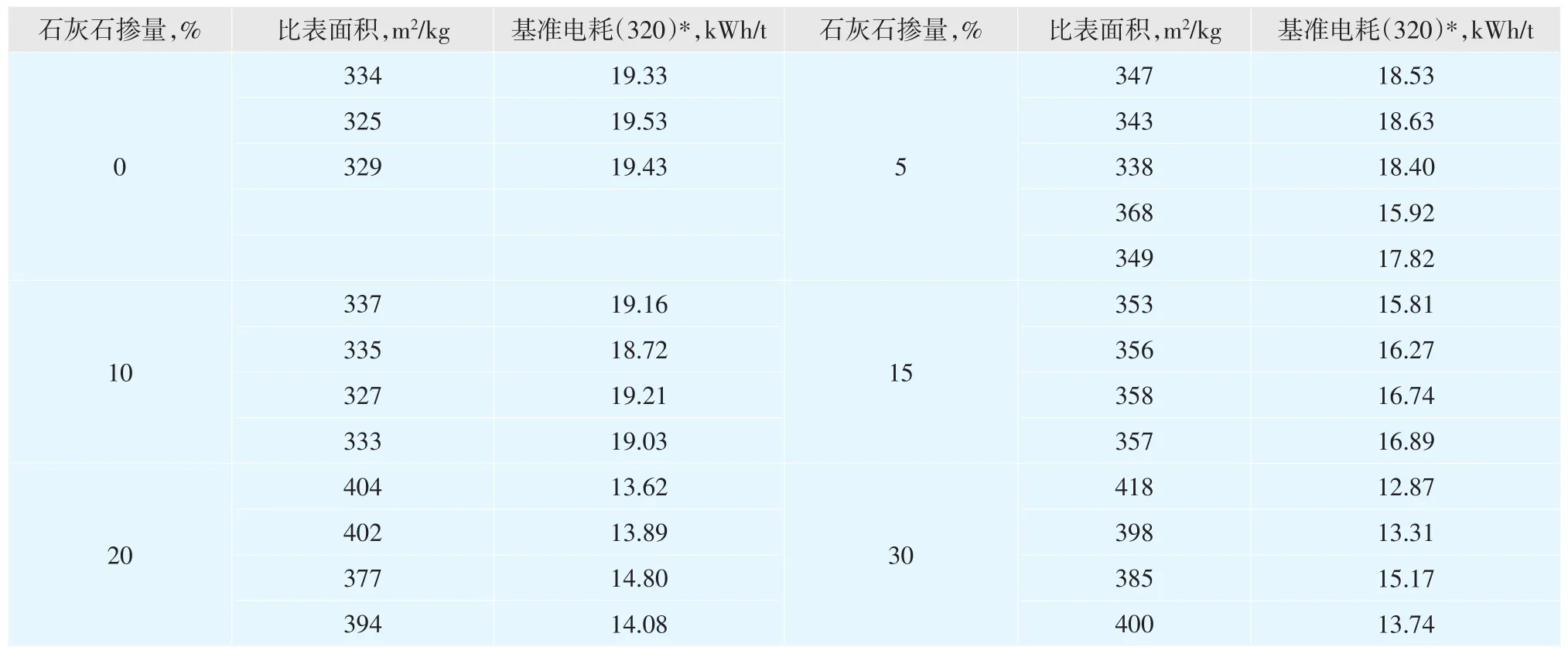

通過25次對比性試驗,得到不同石灰石摻量下的成品比表面積和基準電耗,見表7。

圖1 TRM5.6半工業(yè)化試驗系統(tǒng)

表5 干粉煤灰摻量對輥磨粉磨水泥的影響試驗方案

表6 試驗控制參數(shù)

從表7和圖2中可以看出,水泥成品比表面積與石灰石摻量呈線性正相關性,每增加1%的石灰石,比表面積增加2.52m2/kg。雖然試驗數(shù)據(jù)存在一定的波動性,但剔除偏差較大的數(shù)據(jù)后,水泥比表面積與石灰石摻量依然呈線性正相關性,相關性系數(shù)由2.52增加至2.75。由此可見,每增加1%的石灰石,比表面積應該增加2.52~2.75m2/kg。

3.2 粉煤灰對輥磨水泥比表面積的影響

從表8和圖3中可以看出,水泥成品比表面積與粉煤灰摻量呈線性正相關性,每增加1%的粉煤灰,比表面積增加1.64m2/kg。粉煤灰形成時,在表面張力的作用下,大部分顆粒為空心微珠,微珠表面凹凸不平,極不均勻,且存在大量微孔,部分顆粒又在熔融狀態(tài)下相互接觸而連接成為表面粗糙、棱角較多的蜂窩狀粒子,所以添加粉煤灰的水泥,在用比表面積表征產品細度時,產品比表面積會有所增加。另外,在試驗過程中,為了保持輥磨出力功率的不變,隨著粉煤灰摻量的增加,產量也會有所增加。

圖2 石灰石摻量對成品比表面積的影響

在印度Jaiprakash公司,采用非凡公司的MVR5600C-4輥磨粉磨粉煤灰水泥,其中熟料占比65%,石膏占比4%,干粉煤灰占比31%,所有物料混合入磨,設計產能320t/h。在扣除選粉機和風機的電耗后,若不考慮產量的影響,則比表面積增加程度為:(390-280)/31=3.5,即每增加1%的干粉煤灰,產品比表面積增加3.5m2/kg,與實驗室數(shù)據(jù)相差較大。

表7 石灰石對輥磨水泥比表面積的影響試驗結果

表8 粉煤灰對輥磨水泥比表面積的影響試驗結果

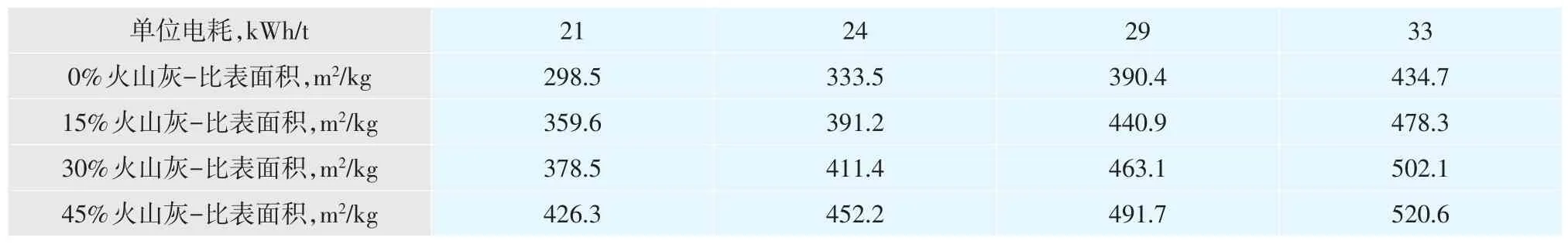

表9 火山灰摻量與比表面積及單位電耗的關系

表10 比表面積增加量

圖3 粉煤灰摻量與成品比表面積的相關性

柴星騰等以熟料加粉煤灰為原材料,采用實驗室小球磨機,在粉磨時間相同的情況下進行了不同粉煤灰摻量的試驗,結果顯示,每增加1%的粉煤灰,成品比表面積增加3.2m2/kg,增加幅度比水泥輥磨試驗結果大。

總的來看,輥磨和球磨機粉磨原理不同,不同細度的粉煤灰摻入水泥中,成品比表面積增幅不同。在設備選型時,采用比表面積為基準時,需要根據(jù)客觀情況適當調整[2]。

3.3 火山灰對輥磨水泥比表面積的影響

從表9和表10中可以看出,在粉磨電耗相同的情況下,比表面積增量隨火山灰摻量的增加而減少。在火山灰摻量相同的情況下,比表面積增量隨粉磨電耗的增加而減小。

通過試驗數(shù)據(jù)可知,當成品水泥比表面積<400m2/kg時,每增加1%火山灰摻量,對比表面積的貢獻值為~2.5m2/kg;當成品水泥比表面積>400m2/kg時,每增加1%火山灰摻量,對比表面積的貢獻值為~2.0m2/kg[3]。

4 結語

在輥磨粉磨水泥中,石灰石混合材摻加量與水泥比表面積呈正相關性,每增加1%的石灰石,成品比表面積增加值在2.52~2.75m2/kg。每增加1%的粉煤灰,產品比表面積會有不同程度的增加。當以火山灰為混合材時,每增加1%火山灰摻量,成品水泥比表面積<400m2/kg時,對比表面積的貢獻值為~2.5m2/kg;成品水泥比表面積>400m2/kg時,對比表面積的貢獻值為~2.0m2/kg。