基于PID控制技術的變壓器冷卻裝置智能噴淋系統的研究及應用

黃江寧,吳 靖,黃旭亮,宋 平,劉文飛

(國網浙江省電力有限公司杭州供電公司,杭州 310009)

0 引言

隨著用電負荷的不斷增加,變壓器在夏季常處于重負荷運行的狀態。據統計,杭州電網中80%以上的變壓器采用自然冷卻的方式,由于熱傳遞的速率取決于兩者間的溫差,在戶外高溫環境下變壓器頻繁出現高溫報警,即便是安裝強制風冷的變壓器也無法實現有效降溫,導致變壓器的運行溫度長時間處于85℃以上,超過了溫升限值,嚴重影響設備的安全穩定運行,因此,在夏季需要進行變壓器冷卻裝置的人工噴淋,改善變壓器的散熱環境。

由于人工噴淋降溫的方式無法在油溫過高時立即進行,在時間上存在較大的滯后,且主變壓器(以下簡稱“主變”)油溫檢測通常采用鉑熱電阻對散熱片上層油溫進行傳遞,采樣區域小。基于以上情況,研究了一種智能噴淋系統,通過對現場溫度的多點采集,構建實時溫度場模型實現噴淋系統的提前啟動,通過采用PID(比例-積分-微分)控制技術,引入平均流量的概念實時調節噴淋水流,應用溫度閉環控制方式得出最優噴淋降溫策略,使變壓器始終保持在理想溫度下運行。

1 裝置工作原理

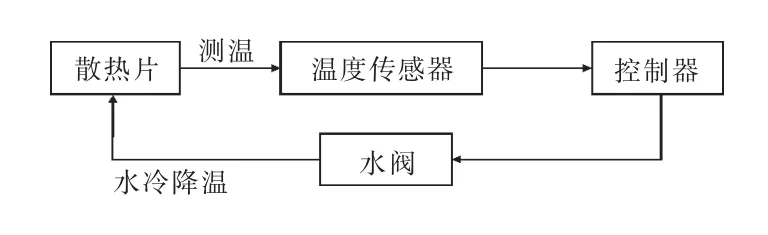

智能噴淋系統通過溫控器設定裝置啟動的臨界值,當溫度傳感器檢測的現場溫度達到臨界值時,數據通過信號線傳遞給溫控器,溫控器接通電源使電子水閥觸點閉合吸進水流,通過水管引流至散熱片頂的噴淋管,噴出雨狀水。形成的水流沿散熱片壁在表面形成一層水膜,加速散熱。當平均溫度低于設定的臨界值后,溫控器自動斷開電源,使得控制電子水閥的繼電器觸點隨之斷開,停止噴淋系統工作。通過這樣的不斷循環,使變壓器平均油溫始終保持在臨界值以下,從而實現閉環控制,保證變壓器良好的運行溫度。閉環控制原理見圖1。

圖1 智能噴淋系統閉環控制原理

2 智能噴淋系統的構成

2.1 溫度傳感器

選用DS18B20作為智能噴淋系統的溫度傳感器,采用一線制通信方式。測溫范圍在-55℃~+125℃,精度±0.5℃,其特點有體積小、傳輸距離遠、沒有模擬電路、抗干擾性強等。

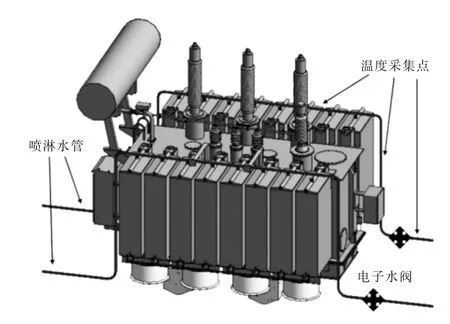

如圖2所示,將該溫度傳感器分別安裝在變壓器散熱片上、中、下層和電子水閥處作為測溫采樣點,為構建溫度場模型收集多點數據,進行綜合分析。經實踐檢測,該測溫傳感器的有效測量范圍為1 m以內,環境耐受性好,可達IP67級防水等級,使用壽命長,2016年投運至今未出現故障。

圖2 智能噴淋系統安裝示意

2.2 電子水閥及噴淋水管

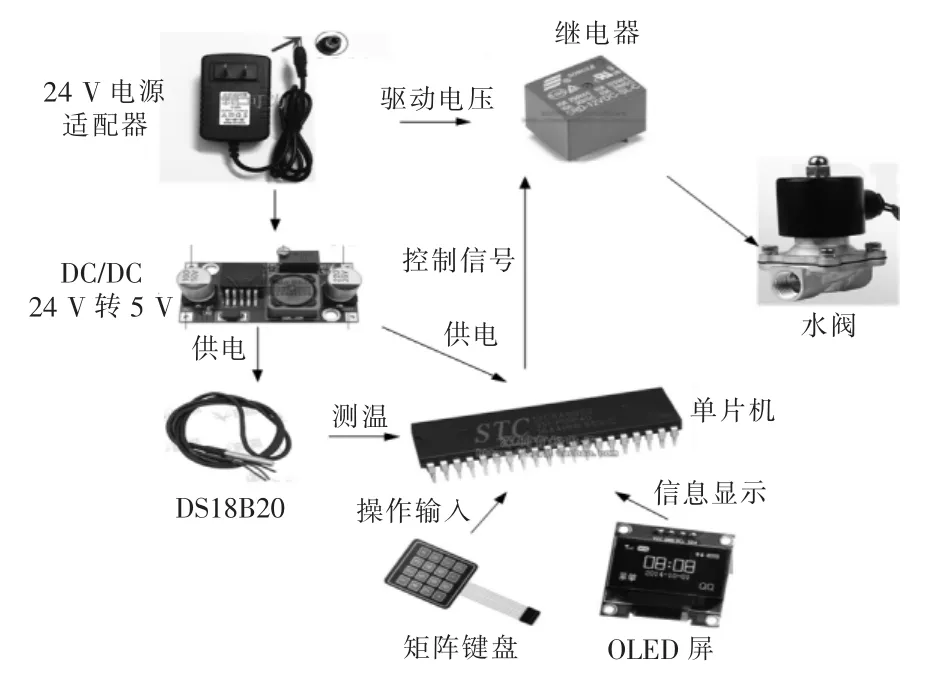

選擇電子水閥由繼電器控制閥開通或者關閉,驅動電壓分為220 V交流、24 V直流、12 V直流,考慮到電磁屏蔽及抗干擾特性,取24 V直流功率2 W的型號(電壓高驅動電流小)。

噴淋水不宜噴灑,噴灑易霧化,由于現場電磁環境復雜,考慮使用PVC管或其他耐溫塑材,根據散熱片距離,在管上開好適當的出水孔,安置在散熱片上方10 cm處,使水順著散熱片流下。

2.3 微控制器的選擇

本設計選擇的控制器是STC12C5A60S單片機,該芯片設有A/D轉換器、通用雙向I/O口、I2C通信模塊。單片機采用鍵盤和OLED屏實現人機交互,鍵盤用于靈活設定裝置溫度啟動定值,OLED液晶屏作為顯示界面并設有報警提示燈,將控制算法寫入單片機可實現PID信號的輸出,控制電子水閥的通斷,如圖3所示。

圖3 智能噴淋系統的組成

2.4 電路板設計

選用24 V(大于1.5 A)的電源適配器,一部分直接用于驅動水閥,另一部分經DC/DC降壓至5 V后為控制器供電。在整體電路中:晶振電路給單片機提供時鐘信號,濾波電路進行濾波穩壓,復位電路進行單片機復位,繼電器控制及驅動電路提供電子水閥的觸點吸合動作,DS18B20插座接收測溫傳感信號,OLED插座用于液晶屏交互顯示,設置上拉電阻提升單片機端口的驅動能力。

3 智能噴淋系統的模型設計

3.1 溫度場模型

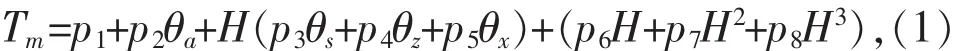

對大量油溫實測數據和氣象資料的分析表明:由于熱油膨脹,密度比較低,熱油流向上層,涼油流向下層,變壓器油在下層溫度升高后才會轉而流向上層,故溫度采樣呈現出滯后性的特點;氣溫與油溫之間的溫差影響熱傳遞的速率,隨著時間的增長呈現出累積性的特點。因此,在溫度場模型中引入上、中、下層的油溫以及環境氣溫,取不同的權重系數反映各種因素帶來的滯后性和累積性,從而實現噴淋裝置在油溫越限前的啟動。基于上述分析,溫度場預估模型的基本形式為:

式中:Tm為變壓器油的復合溫度值;θa為當前環境氣溫;θs,θz, θx分別為散熱片上、中、下層的溫度;H為散熱片體積密度;p1—p8為待定的回歸系數。

本研究在220 kV大陸變電站和220 kV云會變電站進行了大量的主變油溫觀測工作,采集了200多組溫度實測數據,并從當地氣象部門收集了觀測期的標準氣象資料,通過實測數據和標準氣象資料進行回歸分析,分別得到不同變電站預估模型的回歸系數,結果如表1所示。

分析結果顯示:不同變電站的預估模型均具有較高的預測精度,復相關系數R、判定系數R2和標準誤差都達到了較高的水平。

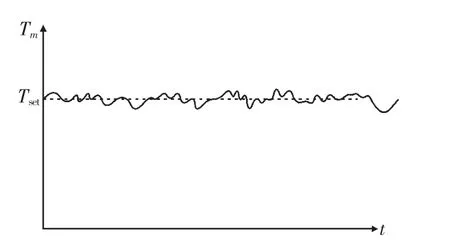

如圖4所示,若簡單設定散熱溫度閾值Tset,測到復合溫度值Tm>Tset時,打開水閥;反之關閉水閥。這種方式會造成被控對象的溫度在設定值附近快速波動,水閥繼電器因此以較高的頻率反復抖動,容易損壞。

圖4 無滯回環節導致水閥開關反復抖動

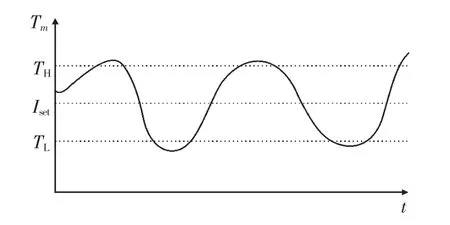

因此,如圖5所示,考慮通過加入滯回環節加以改進,設定 TL(溫度下限)<Tset<TH(溫度上限),當溫度Tm上升超過TH時,水閥導通;當Tm回落低于TL時,水閥關閉,從而避免了電子水閥在閾值附近頻繁動作的情況。

圖5 加入滯回環節后消除水閥開關抖動

3.2 應用PID技術的控制模型

通常散熱片通過與空氣進行熱交換,當達到熱交換平衡時溫度保持恒定(假設散熱片熱源功率恒定),當用電負荷和環境氣溫上升,會使得熱平衡時的溫度上升(空氣來不及帶走散熱片上的熱量),由于散熱片熱源一直存在,如果不采取降溫措施,溫度會上升或維持在較高值,從而導致變壓器絕緣油過溫。因此考慮采用PID控制技術進行水閥的控制,根據溫度靈活調節水量,將散熱片溫度控制在設定值之下,如圖6所示。

如圖7所示,電子水閥無法做到流量連續調節,在此引入平均流量的概念:若原先閥門打開流量為Vo,設定時間周期T(假設取10 s),類比PID概念,如果T中40%的導通占空比,則平均流量為 0.4Vo。 設定溫度下限 TL<Tset, 當 Tm<TL時,水閥常閉;設定占空比下限DL,不至于存在較快地開斷。若是按照T=10 s來算,水閥開關頻率最高0.1 Hz。

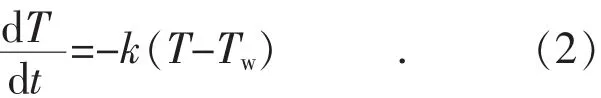

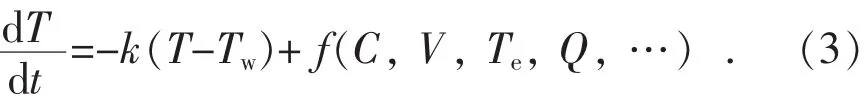

假設水比熱容、散熱片比熱容、環境溫度不變,可認為散熱片上溫度的變化率與散熱片溫度T和水溫Tw之間的溫差成正比:

散熱片散熱過程存在慣性環節,再考慮水的比熱C,流量V,環境溫度Te,散熱片水流量Q等其他因素,修正后的公式為:

從而模型可近似為:

式中:M為常數。

可見冷卻過程中的溫度變化在一定程度上與流量Q可近似為線性關系。流量的大小可以調節冷卻過程。

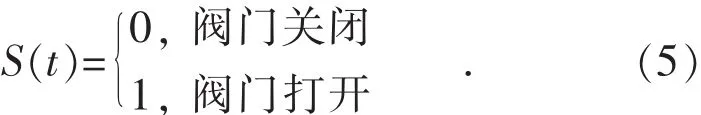

定義水閥動作開關函數:

定義t1-t2時間段內的平均流量為:

則流量可以作為控制環節中的控制變量。

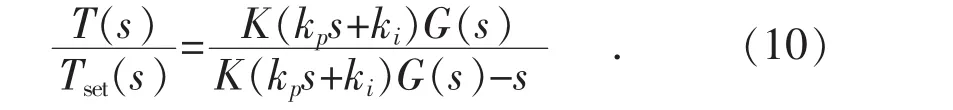

如果在時間T內,水閥打開時間為t,故定義占空比:

則有:

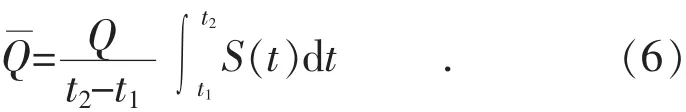

由于系統溫度變化存在較大的慣性環節,故溫度變化較慢,可采用PI(比例-積分)控制器,如圖8所示。

圖8 采用比例積分控制器輸出PID信號

h(t)為 PI控制器輸出信號, Tri(t)為頻率為 f的三角波信號,Out(t)為輸出PID信號。經過比較器有:

閉環傳函為:

變壓器散熱片夏季的最佳冷卻溫度在80℃左右。將PID控制的期望值設置為80℃,通過監控程序,實時比較溫度傳感器測量值與期望值的大小。當溫度傳感器的實測值大于期望值時,觸發調用PID控制子程序,使電子水閥開放噴淋時間與溫度升高正相關,從而使溫度保持在理想狀態下。

4 實踐應用

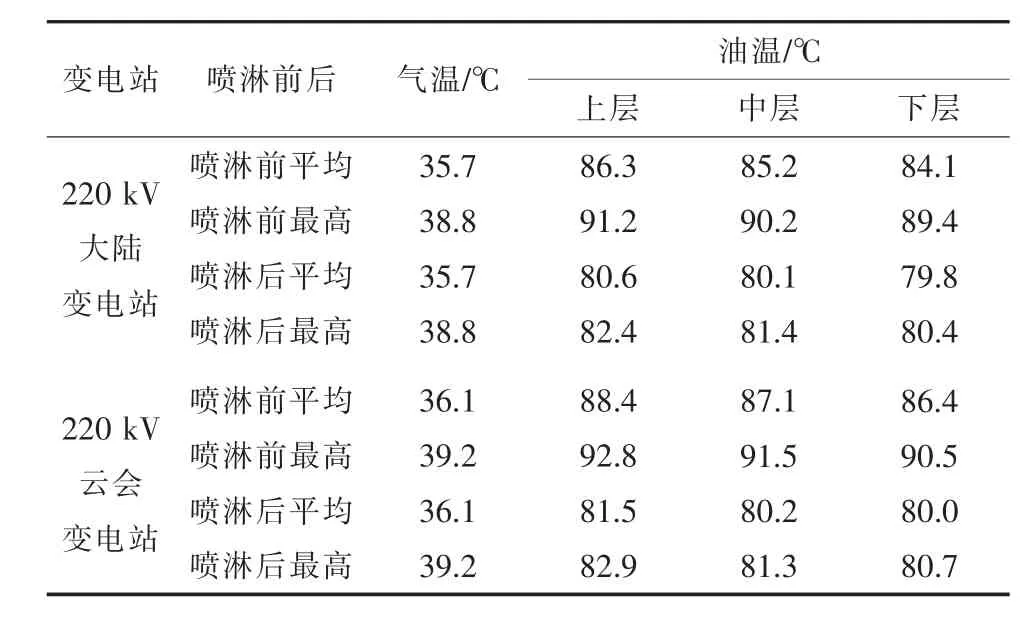

本裝置先后在杭州220 kV大陸變電站,220 kV云會變電站的變壓器上安裝使用,觀測上、中、下層溫度采集點溫度變化情況,如表2所示。試驗表明:在噴淋裝置安裝后,最高可以降低溫度7~8℃,平均油溫降低5~6℃,運行情況良好,改善了變壓器運行工況,減少變壓器自身損耗,大大提高了變壓器運行可靠性,降低維護工作量,產生了較大的經濟效益。

表2 噴淋前后溫度變化情況

5 結語

變壓器冷卻裝置智能噴淋系統,通過現場溫度的多點采集,構建了實時溫度場模型,采用PID控制技術實現噴淋水流隨油溫升高而增大,使變壓器運行油溫始終保持在理想溫度下,從而保證了變壓器在高溫高負荷下的平穩運行,消除了人工帶電噴淋作業的安全風險,節省了人力成本,取得良好的經濟效益及社會效果。