轉化器泄漏原因分析及對策

曹東輝

(丹東市特種設備監督檢驗所,遼寧 丹東 118000)

PVC制品具有色澤鮮艷、耐腐蝕、牢固耐用等特點,廣泛應用在建筑材料、工業制品、日用品、管材、電線電纜、包裝膜、纖維等多個行業,與人們的生活息息相關。目前國內生產PVC的主要工藝是乙炔法。氯化氫和乙炔按一定比例進行混合,經過多級冷凍、脫水,并經預熱后進入轉化器。在轉化器列管內,混合氣體在固體氯化汞觸媒的催化作用下合成氯乙烯(該反應屬于強放熱反應),殼程內采用去離子水循環帶走反應熱。在這一過程中,管板與列管焊縫之間極易出現泄漏。為了防止轉化器管板泄漏,降低生產成本,保證裝置穩定運行,需要分析管板泄漏原因,并采取針對性的措施加以解決。

1 管板泄漏原因

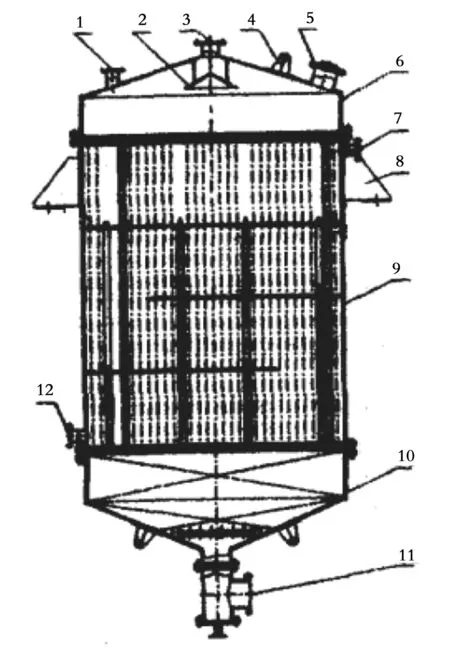

下面對1臺在用DN3200轉化器從設計、制造、運行3方面分別分析造成管板泄漏的原因(其結構圖見圖1)。

1.1 設計方面

(1)設計圖紙數據表明,管板孔是按Ⅱ級管束換熱器進行設計的,而折流板孔甚至低于Ⅱ級管束換熱器精度要求,且未標明換熱管執行標準[1]。

(2)轉化器設計圖紙未對換熱管與管板之間的焊縫質量提出無損檢測、泄漏試驗等特殊要求,使焊接質量無法控制[2]。

(3)轉化器進口的混合氣中含有氯化氫氣體和乙炔氣體,氯化氫氣體中可能夾帶微量的水,生成微量鹽酸,容易對換熱管與管板連接處造成腐蝕,而轉化器設計圖紙未對上管板提出防腐要求。

(4)未提出測溫管與換熱管之間加工的特殊要求。殼程內測溫管周圍熱水因孔心距大,流通阻力小,傳熱效果好;而測溫管附近的換熱管因孔心距小,流通阻力大,傳熱效果差。結構上的差異使這兩者之間的熱應力不一致。

(5)設計圖紙要求換熱管采用20#鋼,但未提出管端軟化退火要求,這對管板脹接質量有不利影響。

(6)Φ500擋板上沒有分布孔,進口的原料混合氣受到擋板緩沖后,大部分氣流在外周,處于擋板中心處的較少,進入轉化器內部的原料混合氣無法均勻地分布在各個換熱管進口。上管板上鋪設的20~30 mm厚的活性炭,被外周氣流逐步吹向中心處,導致活性炭堆放不勻、轉化器列管內原料氣分布及反應不勻,相鄰換熱管熱應力不一致,這些因素均容易對外周換熱管與管板的焊接質量產生損傷。

(7)轉化器殼程熱水的設計溫度(99 ℃)無法滿足與其配套的自然循環冷卻工藝的要求。

1—溫度計接口;2—擋流板組件;3—混合氣入口;4—吊耳;5—手孔;6—上管箱;7—冷卻水出口;8—支座;9—管束組件;10—下管箱;11—合成氣出口;12—冷卻水進口。

1.2 制造方面

(1)脹接工藝不符合要求,DN3200轉化器是有2 622根列管(其中4根為測溫管)的大型轉化器,在反應較為激烈的工況條件下,采用機械脹接工藝不夠合理,對換熱管造成的機械損傷較大,易造成欠脹或過脹,存在的殘余應力也較大,又未進行熱處理,易對換熱管與管板連接處造成不利的影響[3]。

(2)焊接質量達不到要求,金相檢測分析結果表明:焊縫中的主要缺陷為未熔合,焊縫熱影響區的組織為魏氏組織,其較脆,在轉化器使用過程中,焊縫的未熔合缺陷會向脆性組織方向擴展,從而產生泄漏[4-5]。

(3)轉化器的換熱管選材不合理、管板孔加工精度不足,均難以保證焊接質量和脹管接頭質量,易造成轉化器換熱管與管板之間連接處泄漏。本臺轉化器采用GB/T 8163—2008中的20#鋼管,該標準對鋼管的外徑允許偏差和壁厚允許偏差較大,尤其是該標準中規定:“供方(鋼管廠)可用渦流探傷、漏磁探傷或超聲波探傷代替液壓試驗”等條款,說明該標準對20#鋼管如不約定特殊要求,是不適合制造I級管束換熱器的[6]。

1.3 運行方面

(1)觸媒水含量過高,導致觸媒結塊、氯乙烯副反應增多、原料氣中的氯化氫與水結合生成鹽酸,帶來腐蝕性危害。盡管在使用時對觸媒進行加熱并通入熱氯化氫或熱氮氣進行脫水,但若脫水不徹底,會對轉化器的長周期使用造成不利影響[7]。

(2)在上管板上鋪設的活性炭沒有鋪均勻,在使用過程中測溫管附近堆放較多,測溫管內的原料氣通入量較少、溫度偏低,進而引起溫差應力。

(3)轉化器循環熱水pH值、溶解氧超標,易產生電化學腐蝕。

(4)轉化器殼程長期超溫運行。轉化器殼程的設計溫度為99 ℃,而轉化器殼程的實際工作溫度長期處于100 ℃以上。轉化器長期處于超溫運行,增加了轉化器換熱管與管板之間的焊縫熱應力,對焊縫產生不利影響。

(5)轉化器中的乙炔流量過大,反應過于激烈,出現超溫現象,殼程換熱不及時,產生局部過熱,導致殼程內循環熱水局部汽化,若排汽不及時,在殼程內氣液混合后會出現水汽沖擊現象,發生管束振動,造成部分轉化器換熱管與管板之間焊縫損傷[8]。

2 減少轉換器管板泄漏的應對措施

針對上述問題,有針對性地提出如下應對措施。

(1)轉化器按Ⅰ級管束換熱器進行設計。Ⅰ級管束換熱器采用較高級、高級冷拔鋼管,管板孔的加工精度和光潔度比Ⅱ級管束換熱器要求高。按Ⅰ級管束換熱器設計,不僅能保證換熱管焊接和脹接質量高于Ⅱ級管束換熱器,還能使折流板獲得較好的支撐。

(2)轉化器設計圖紙應對換熱管與管板之間焊縫質量提出無損檢測、泄漏試驗等特殊要求[9]。

(3)轉化器設計圖紙應對管板提出防腐要求。

(4)應提出測溫管與換熱管之間加工的特殊要求。采用20#鋼時,應對管端進行軟化退火,保證管板脹接質量得到有效控制。

(5)對轉化器上蓋Φ500擋板加工分布孔,使原料混合氣能均勻分布,并緩和對換熱管的直接沖蝕,防止換熱器局部失效和泄漏。

(6)提高轉化器殼程熱水的設計溫度,使之與生產相匹配。

(7)加強施焊過程中各環節的管控工作,提高焊接質量,保證產品安全可靠,選材合理。

(8)嚴格控制觸媒中的水含量。

(9)在上管板上均勻鋪設活性炭,測溫管內裝滿觸媒。

(10)轉化器中的循環熱水應采用去離子水,并須加入緩蝕劑等,以防止出現孔蝕、點蝕等電化學腐蝕。

(11)嚴格控制轉化器中的乙炔流量。生產操作中,盡量減少轉化器開停車頻率,合理安排生產任務。

3 結語

筆者對1臺DN3200轉換器的泄漏原因從多個角度進行了分析,提出了對這臺轉換器管板泄漏的應對措施,但在實際生產過程中,不同氯堿企業的轉化器泄漏的原因不同,不可一概而論,需要具體問題具體分析。如何能真正解決好管板泄漏問題,提高PVC產量,需要每位氯堿行業人員努力。只有經過不斷實踐、總結經驗,才能有效防止氯乙烯轉化器的泄漏,在獲得經濟效益的同時,實現可持續發展,為我國氯堿行業的健康發展作出貢獻。