基于數據預處理的神經網絡在船用空壓機故障診斷中的應用

尚前明,曹 召,王 瀟

(武漢理工大學 能源與動力工程學院,湖北 武漢 430063)

在過去,人們針對船用空壓機已發生的失效模式,僅僅局限于找到導致該故障發生的原因,從而確定應該采取哪些措施進行維修,預防故障的再次出現,這種故障發生后找故障原因的方法,只能發現故障形成的表面原因,不能分析出導致該故障所有的根本原因,對故障[1]發生的全部過程無法全部了解,很難有效地預防故障再次發生。

因此,有必要對船用空壓機系統進行故障機理分析,在船用空壓機的運行過程中,實時獲取設備技術狀態參數信息,進行相關分析,判斷設備運行狀態,提升船用空壓機設備的安全性。BP神經網絡算法在故障診斷領域發展迅速,它可以很好的擬合故障模式,并能可靠的預測故障類型。由于神經網絡對整個故障數據集進行訓練,模型耗時較長,影響了診斷的效率,因此文章選用PCA進行數據預處理,提取主成分,然后再進行神經網絡訓練,可以大大節約模型訓練的時間。

1 空壓機失效模式及熱工參數選擇

通過查閱大量相關資料,我們發現船用空壓機的系統劃分多種多樣,而對于整個裝置的失效模式分析不夠到位。同時,船用空壓機設備工作環境惡劣、失效模式交錯復雜、失效機理藕合多變、可靠性的基礎理論薄弱等特點,以及存在從事機械可靠性技術應用研究的人員相對較少,船用空壓機可靠性技術缺少借鑒性等原因,造成船舶空壓機的故障指標匱乏。本文以空壓機典型的4種失效模式,即空壓機容積流量低、空壓機排氣溫度過高、空壓機滑油變質故障及空壓機不正常噪聲進行分析。由于故障分析所占篇章較多,下面以空壓機容積流量低為代表來分析其故障類型及故障原因見表1。

由表1可知,空壓機轉速、壓力、溫度、容積等關鍵參數與失效模式及故障原因存在一定的關聯。因此,我們可以選用排氣壓力、 進氣量、進氣溫度、冷卻水溫度、冷卻水壓力、主機轉速、主機振動頻率、潤滑油溫度、 潤滑油壓力和軸承溫度作為熱工參數來生成樣本數據。

2 PCA和BP神經網絡的實現

2.1 主成分分析

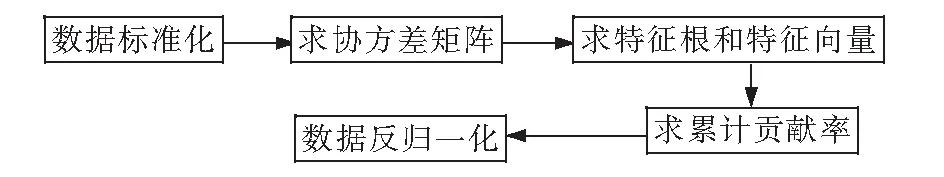

主成分分析[2]是通過保留原指標的主要特征,來簡化數據降低維度的一種方法。空壓機的熱工參數有10種,所以有10個故障特征。這些故障特征之間難免有數據重疊部分,主成分分析法可以找出不相關的主要特征指標,去除數據冗余來簡化數據[3]。本文通過主成分分析法對樣本數據進行了標準化處理,并計算出貢獻率,選擇累積貢獻率大于85%的特征作為主成分,求得主成分反歸一化的數據作為神經網絡的輸入。主成分分析法的步驟如圖1所示。

圖1 主成分分析法一般步驟

2.2 BP神經網絡理論

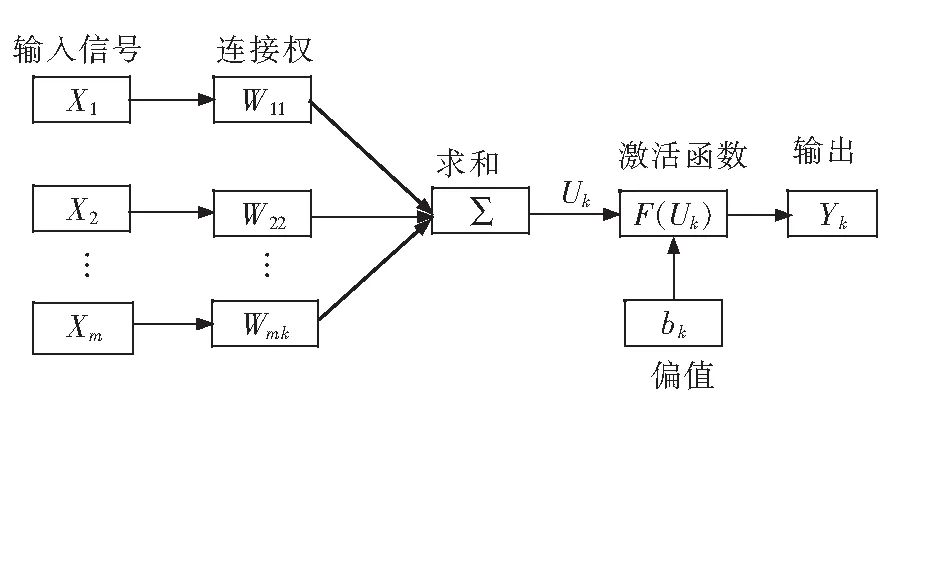

BP神經網絡即前饋型神經網絡,它是通過神經元來學習知識訓練模型,并能對未知數據進行預測的一種智能算法。神經網絡分為正向傳播和反向傳播[4],正向傳播是計算出輸入X和權重W的乘積,再加上偏值b,最后通過合適的函數映射得到神經網絡的輸出過程,反向傳播是反向逐層對成本函數進行求導,直到求出輸入層變量的導數為止,然后運用梯度下降法對權值和偏值進行修正的一個過程。其單個神經元的流程示意圖如圖2所示。

圖2 神經元流程示意圖

2.3 BP神經網絡結果的確定

BP神經網絡[5]一般由輸入層、隱含層、輸出層組成。輸入、輸出層由一層組成,隱含層可以有多層,增加隱含層的層數會增加模型處理復雜問題的能力,但層數增多也會使模型收斂時間增加。根據反復實踐,采用三層網絡結構,空壓機的故障診斷模型正確率較高,完全適合要求。因此,本文采用三層BP神經網絡。神經網絡的輸入層節點數一般由樣本特征數來確定,本文以主成分分析得到的特征數作為輸入層的節點數,輸出層一般由故障類型確定,本文共有5種故障類型,其中[1,0,0,0,0]表示空壓機正常運行狀態作為故障模式1;[0,1,0,0,0]表示空壓機排氣溫度過高作為故障模式2;[0,0,1,0,0]表示空壓機滑油變質故障作為故障模式3;[0,0,0,1,0]表示空壓機不正常噪聲作為故障模式4;[0,0,0,0,1]表示空壓機容積流量低作為故障模式5。

3 算例

3.1 樣本數據的確定和輸入數據的處理

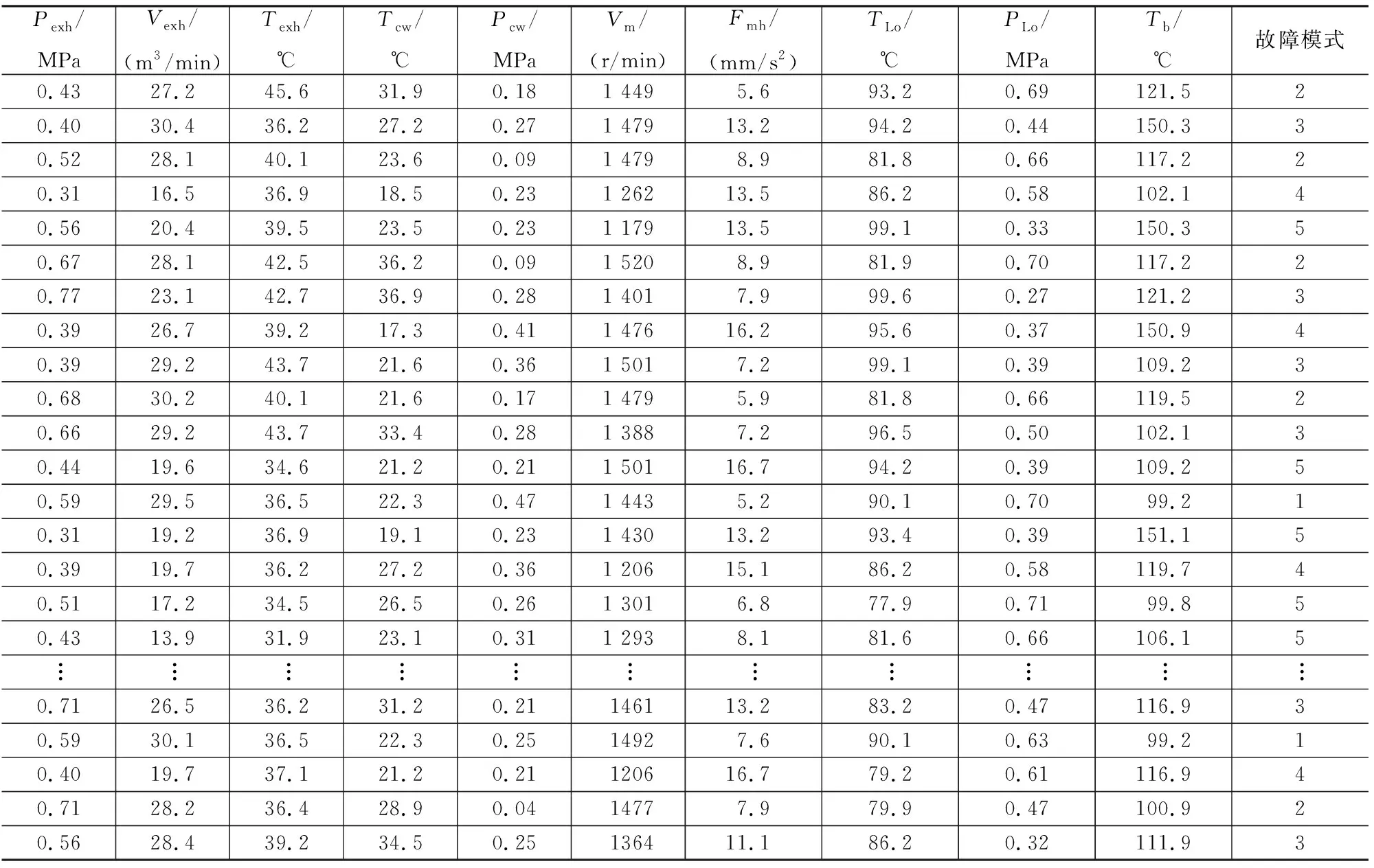

樣本數據的選擇對BP神經網絡模型的建立至關重要,樣本數量過少時,會使得模型故障類型欠缺,造成欠學習的現象,樣本數量過多時,會使得模型計算效率下降,診斷時間過長,造成過學習的現象。所以,基于以上原因,本文選取MLG30.4/8-185G型空壓機典型的30組數據作為研究對象,選用前20組樣本數據作為訓練數據,后10組作為測試數據集,部分數據集如表2所示。基于數據冗余的問題,我們對數據做了歸一化處理,然后用主成分進行了分析。

表2中各個參數符號的物理意義:Pexh為排氣壓力;Vexh為進氣量;Texh為進氣溫度;Tcw為冷卻水溫度;Pcw為冷卻水壓力;vm為主機轉速;Fmh為主機振動頻率;TLo為潤滑油溫度;PLo為潤滑油壓力;Tb為軸承溫度。

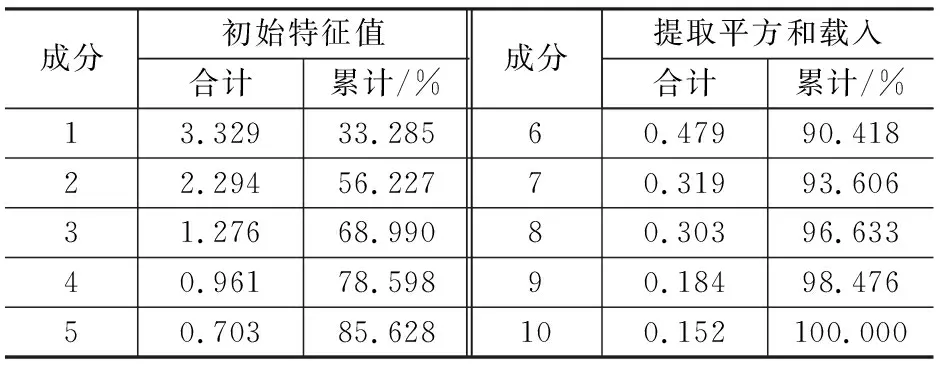

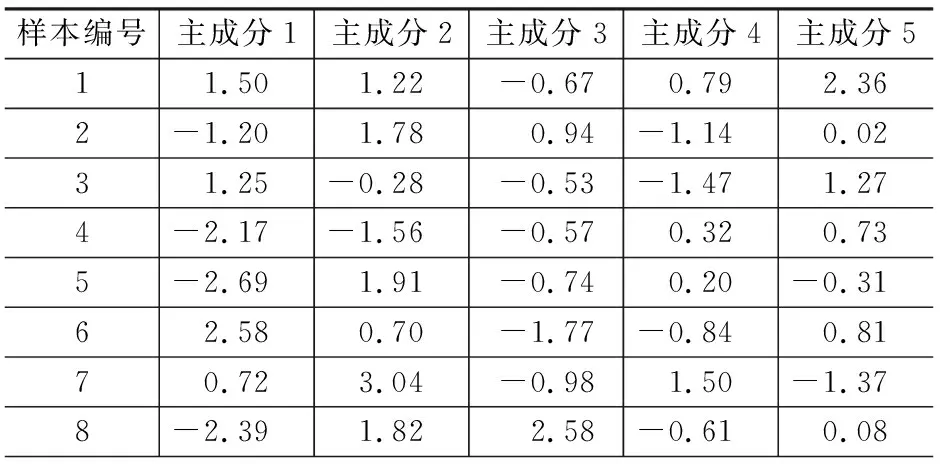

根據累計貢獻率大于等于85%的原則,我們選擇了前5個特征作為主成分,其累計貢獻率達到了85.628%,如表3所示。結果表明其前5個主成分包含了原始數據85.628%的信息,完全可以用來代表原始數據特征。最后把主成分分析后的前5個主成分數據乘以對應特征值的二次方根進行反歸一化,得到如表4所示的數據,此數據傳入神經網絡的輸入層。

表2 空壓機樣本數據

表3 總方差解釋

表4 主成分計算后的樣本數據

續表4 主成分計算后的樣本數據

3.2 訓練網絡

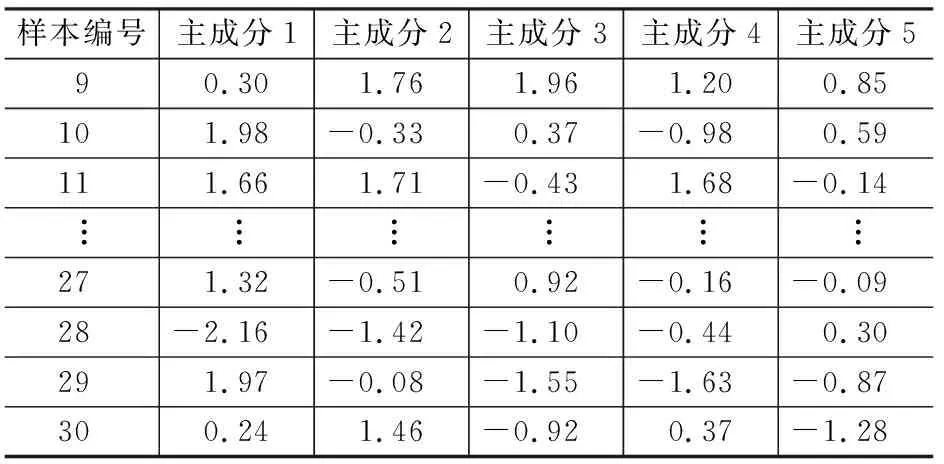

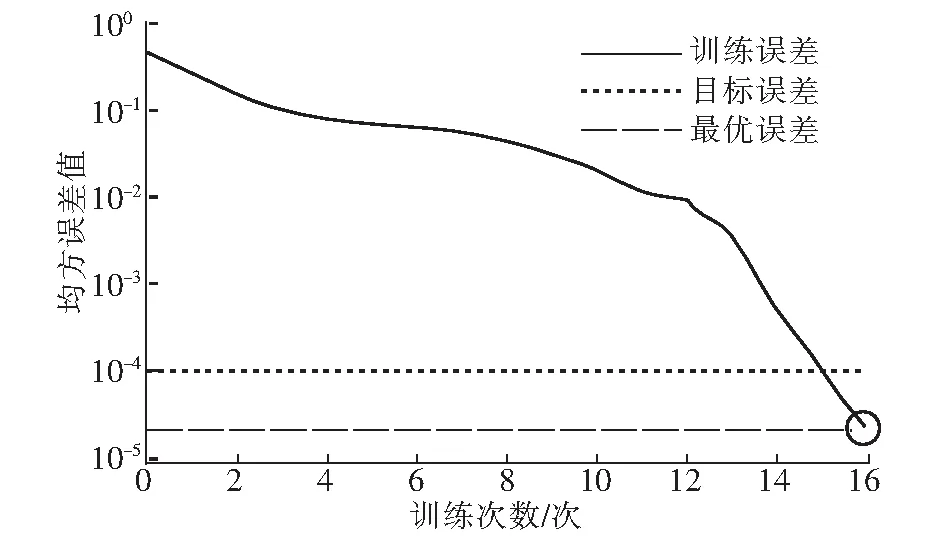

根據分析,我們選擇輸入層的節點數為5個,輸出層的節點數也為5個。隱含層和輸出層的傳遞函數分別采用Tansig和Logsig,均方差目標設置為0.000 1,隱含層數初步設置為10,最后選用Trainlm函數對模型進行訓練,網絡訓練結果如圖3所示。

圖3 神經網絡訓練結果

為了得到最佳的網絡結構使模型更健壯,我們反復實驗隱含層的節點數,最后得到隱含層為8時,模型精度最高,訓練時間最少。至此,神經網絡模型已經建立完成,需要對建立的模型進行測試。

3.3 測試網絡

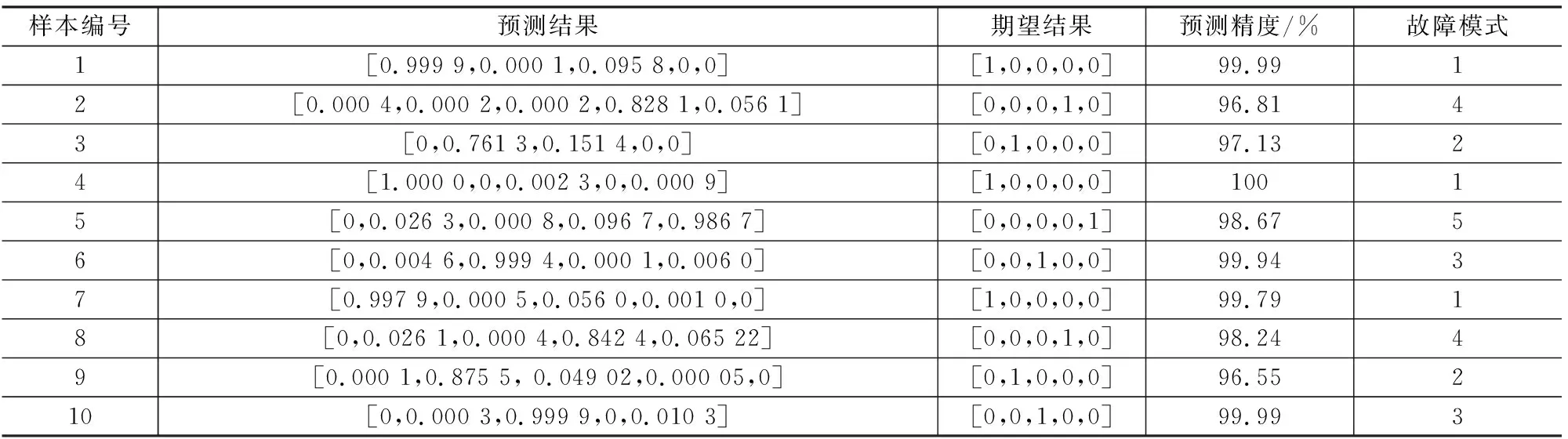

模型訓練完成后,還需要測試模型的準確性。選擇剩余的10組數據作為測試數據,對模型進行測試,結果見表5所示。

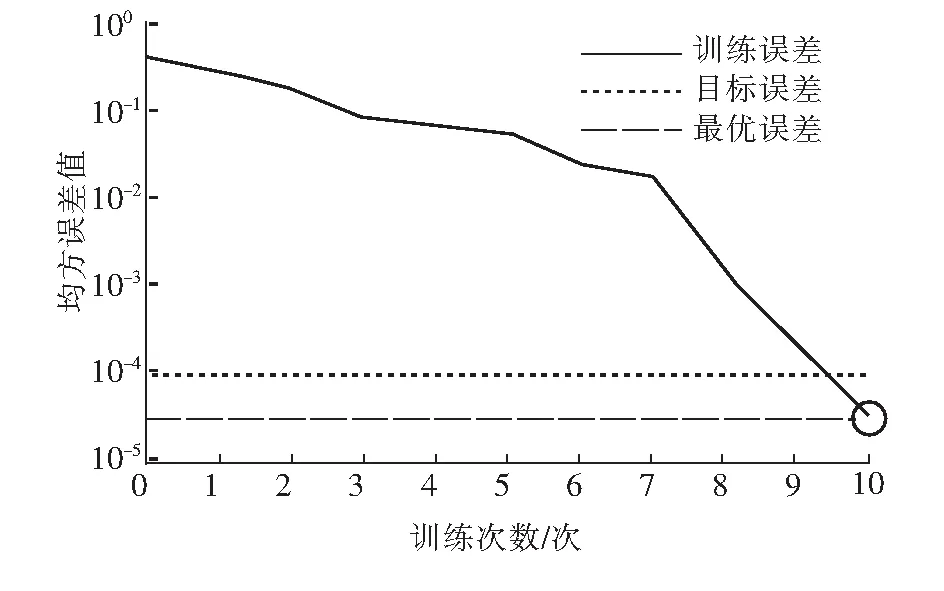

3.4 網絡對比

為了更好和基于PCA數據預處理的神經網絡模型對比,本文選取原始數據作為神經網絡的輸入數據,經過訓練和測試的結果見圖4所示。

表5 神經網絡測試結果

圖4 未經PCA處理的神經網絡訓練結果

4 結束語

通過測試結果可以看出,采用基于PCA-BP神經網絡的故障診斷方法可以有效的對船用空壓機進行故障診斷,提高模型計算的時間。并且在現代計算機技術飛速發展的時代,可以借助編程軟件,設計良好的人機界面,方便的得到診斷結果。但此、次采用的船舶空壓機數據量較少,對某些故障模式可能還沒有分析到,以后隨著故障數據的增多會得到更加完善的網絡模型。