1000MW超超臨界空冷機組寬負荷調峰控制設計及優化

華電寧夏靈武發電公司 陰峰 北京必可測科技股份有限公司 黃俊飛

前言

大容量超超臨界火力發電機組作為當前電網主力機組,具有效率高、能耗低等特點,在相當長的一段時間內作為火電主力參與寬負荷調峰運行。

由于其機組容量大、鍋爐遲滯性長、熱慣性大、煤質多變、影響爐內燃燒情況的因素較多,原有控制回路設計均為50%以上負荷運行,低負荷區間存在燃燒不穩定、主要參數波動大及脫硝系統無法正常運行等情況,與實際寬負荷調峰需求存在較大差異,要求鍋爐在寬負荷區間內變化迅速,這對機組控制策略提出了新的要求。

1 系統簡介

華電寧夏靈武發電有限公司3號機組為1000MW超超臨界空冷燃煤機組,鍋爐為東方鍋爐(集團)股份有限公司制造的高效超超臨界參數變壓直流爐,采用單爐膛、一次中間再熱、平衡通風、固態排渣、全鋼構架、全懸吊結構Π型鍋爐。制粉系統采用正壓直吹式,設有兩臺50%容量的動葉可調軸流式一次風機提供一次熱、冷風輸送煤粉。采用兩臺靜葉可調吸風機和兩臺動葉可調送風機,配有6臺中速碗式磨。汽輪機為超超臨界、一次中間再熱、單軸、四缸四排汽、直接空冷凝汽式,設計額定功率為1060MW。

2 寬負荷調峰分析

根據鍋爐燃燒特性,機組實現寬負荷調峰,存在下列難點:

低負荷穩燃。較低負荷下鍋爐燃燒的穩定性;動態變化時燃料量改變對火焰穩定的干擾特性。

主再熱汽溫高效。較低負荷下主再熱汽溫的穩定,避免低負荷段汽溫大幅變化,影響效率及安全。

環保指標正常。維持較低負荷下鍋爐煙溫正常,滿足脫硝系統投入條件。

高參數大容量火電機組的寬負荷深度調峰控制實現,建立在鍋爐全幅度燃燒穩定、機組參數全幅度平穩變化、環保指標全幅度不超標的基礎上,解決好總風量與燃料量配比——控制氧量變化、給水/燃料配比——控制低負荷干態運行及水動力安全,磨煤機的風粉比——確保機組負荷響應速率及燃燒穩定性、一次風與二次風的量值及剛度比——保證入爐煤的燃燒[1]。只有在解決這些問題后,才能夠實現機組寬負荷段升負荷、降負荷、不同變化率、不同負荷段、不同變化幅度等情況下機組的安全穩定經濟運行及深度調峰。

通過上述機理分析,為實現寬負荷段的快速調峰,需從鍋爐穩燃、汽溫高效、脫硝入口煙溫合適三者入手,采用多角度復合調節手段,中高負荷段提高鍋爐響應特性,爭取較多的電量獎勵;低負荷段減弱煤量波動,提高鍋爐輸入能量,保持較高的汽溫與脫硝煙溫,從多角度改變能量輸入。

3 控制策略介紹

針對機組特性,從下列角度著手,實現寬負荷深度調峰:

通過動態改變一次風壓、送風量、煤量、減溫水、空冷背壓等,采用多變量方式提高鍋爐響應能力。

采用復合鍋爐——汽機協調回路,保證機組能量平衡。

優化BTU煤質校正回路,便于煤質變化時進行相應的調整。

根據電網AGC考核方式,增加相應輔助回路提高指標。

增加深度調峰輔助回路,保證低負荷下鍋爐燃燒穩定。

3.1 鍋爐主控系統

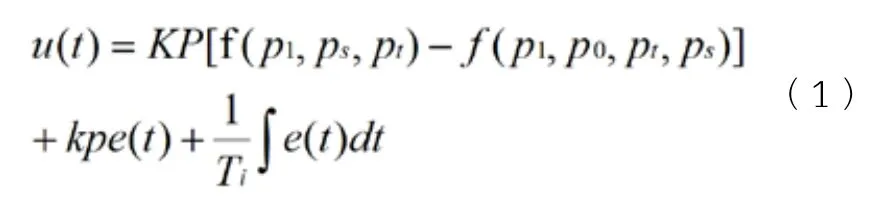

鍋爐主控創造性的將汽包爐常用的DEB方式結合至超超臨界鍋爐,采用DEB(直接能量平衡)與DIB(直接指令平衡)相結合的方式,其作用函數式(1)。

式(1)中,u(t)為調節器輸出,e(t)為偏差輸入,kp為比例系數,Ti為積分時間,p1為調節級壓力,ps設定壓力,pt為主汽壓力,p0為分離器壓力。

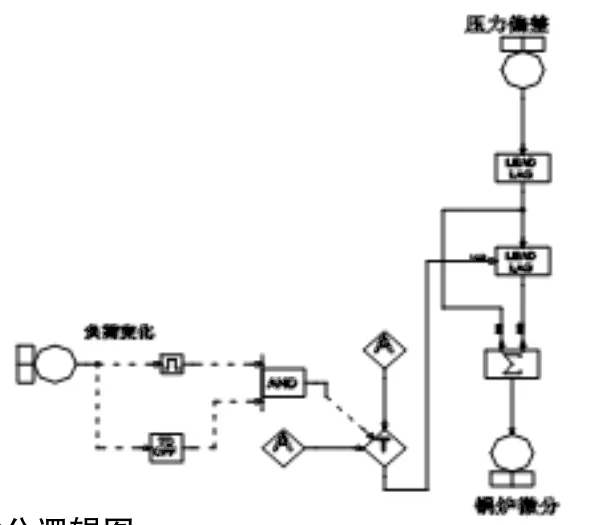

鍋爐熱量信號f(p1,ps,pt,p0)與汽機能量需求信號f(p1,ps,pt)作為機爐能量平衡前饋,以保證機組負荷變化過程中能量轉換的快速收斂;閉環校正回路采用DIB方式調節,通過主汽壓力作為機爐能量平衡的定量指標,保證二者之間能量穩定平衡。其邏輯框圖見圖1。

圖1 鍋爐主控邏輯圖

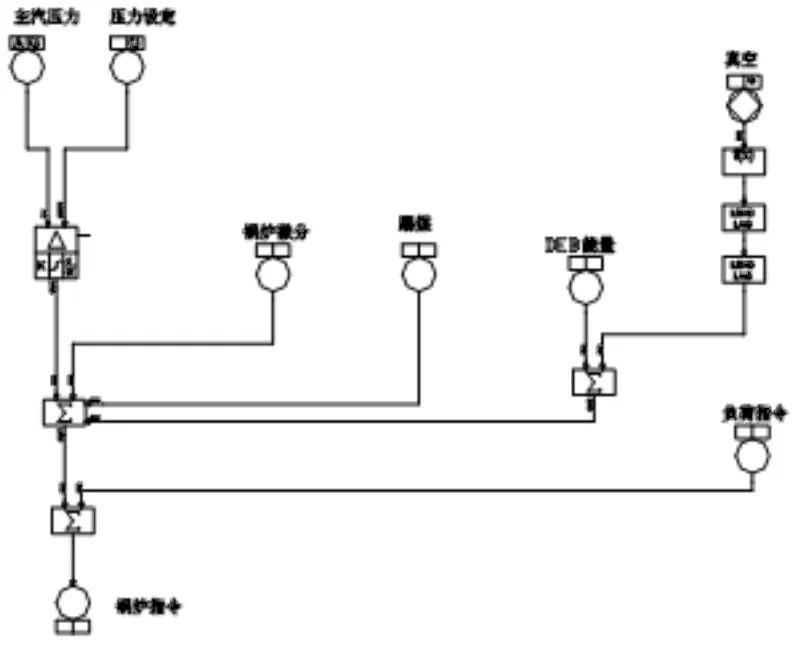

采用動態可變微分方式。考慮鍋爐慣性與汽機調門快速性之間的時序特性,采用動態可變積分方式,抵消負荷變化初期微分過調現象,同時增強動態下鍋爐壓力收斂特性。其傳遞函數如式(2)。

式(2)中,Δ為鍋爐能量供給與汽機能量需求的時間差值,根據鍋爐特性得出;td、td1為微分時間。

其邏輯圖見圖2。

圖2 可變微分邏輯圖

3.2 多變量聯合調節

機組穩態工況下,通過鍋爐主控快速調節入爐能量,保證能量的快速收斂。動態工況下,由于鍋爐慣性,勢必會造成負荷變化初期鍋爐能量供給無法滿足汽機需求、主汽壓力偏差暫態加大的現象,需要通過額外的能量補給,保證機爐能量平衡。

3.2.1 動態變負荷前饋

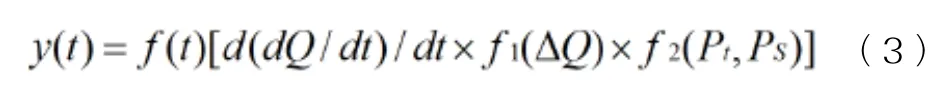

根據變負荷速率、負荷跨度及壓力變化趨勢動態確定前饋量,并根據壓力偏差該功能可提前剎車或延遲結束;當負荷開始變化時,該前饋量迅速變化,以快速補償鍋爐慣性;負荷變化結束時,前饋量緩慢結束,保證鍋爐能量的穩定。其傳遞函數見式(3),控制邏輯圖見圖3。

式中,Q為負荷指令,f1(ΔQ)為剎車函數,f2(Pt,Ps)為壓力模糊函數。

圖3 變負荷前饋邏輯圖

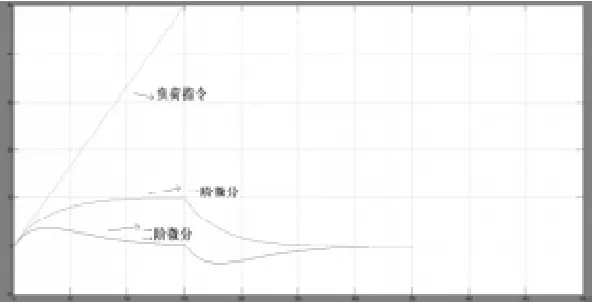

由上圖可知,變負荷前饋主線為負荷變化率的二階微分,即加速度函數,這與常規的一階微分(速度函數)[2]相比,具有超前響應強、收斂快速的特點,能夠有效抑制鍋爐大慣性長延遲的問題。其仿真對比曲線見圖4。

圖4 變負荷前饋仿真圖

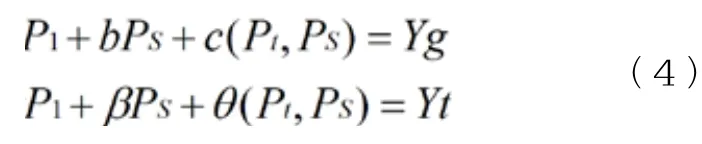

其壓力模糊校正塊向量函數如式4:

式中,a、b、c、α、β、θ為加權值,Pt為主汽壓力,Ps為壓力設定,Yg為輸出增益,Yt為輸出慣性時間。通過壓力模糊校正塊,能夠有效實現動態過程中變負荷前饋對壓力的幅值、時域的自適應調整特性。

3.2.2 多變量聯合調節

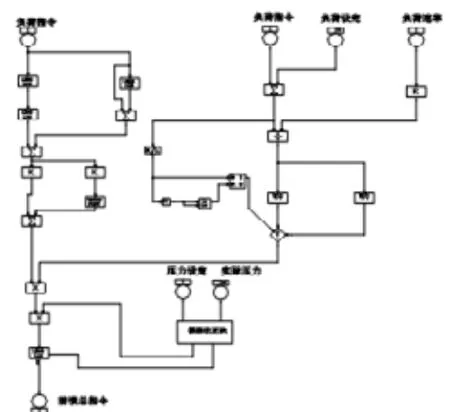

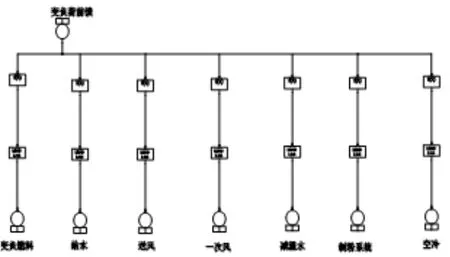

原有控制回路變負荷前饋,其作用對象僅為水、燃料[3],通過強化入爐煤量、隨動調節給水實現鍋爐能量的超前補充。鍋爐制粉、燃燒、換熱環節的慣性特性,該部分能量無法快速增減,其變負荷初期的壓力偏差較大現象無法得到有效抑制。根據鍋爐能量輸入機理,將變負荷前饋協同作用至給水、燃料、送風、一次風、制粉系統冷熱風、空冷、減溫水、脫硝等回路,通過能量供給、蒸汽側、燃燒側、排汽側共同作用,實現鍋爐能量提前輸出、燃燒速率快速改變,從而保證動態下汽機能量需求與鍋爐輸入的平衡,減少壓力偏差,提高過熱度、汽溫等參數穩定性。其控制邏輯圖見圖5。

圖5 多變量聯合調節邏輯圖

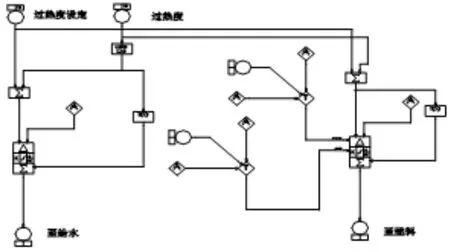

3.3 水煤互調控制

常規超臨界過熱度控制常采用下列兩種[4]:

給水調節過熱度。通過給水流量增減調節中間點溫度,其特點為溫度調節快速準確,但對主汽壓力有一定干擾性。

燃料調節過熱度。通過改變煤量調節中間點溫度,其特點為溫度調節緩慢,單對主汽壓力影響較小。

針對上述兩種調節方式特點,采用水煤互調方式。給水作為過熱度主要調節手段,保證調節快速性;煤量作為調節的輔助手段,當過熱度偏差較小時,緩慢調節,保證熱量與水量的一致性;過熱度偏差較大時,快速動作煤量,加快調節迅速性。當過熱度調節(給水)自動時,過熱度(煤量)調節自動投入。具體邏輯見圖6。

圖6 水煤互調邏輯圖

4 優化過程

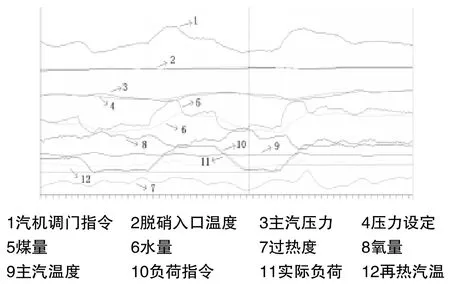

靈武電廠3號機組分別進行了35~50%、50~100%AGC隨動試驗,具體試驗情況見下。

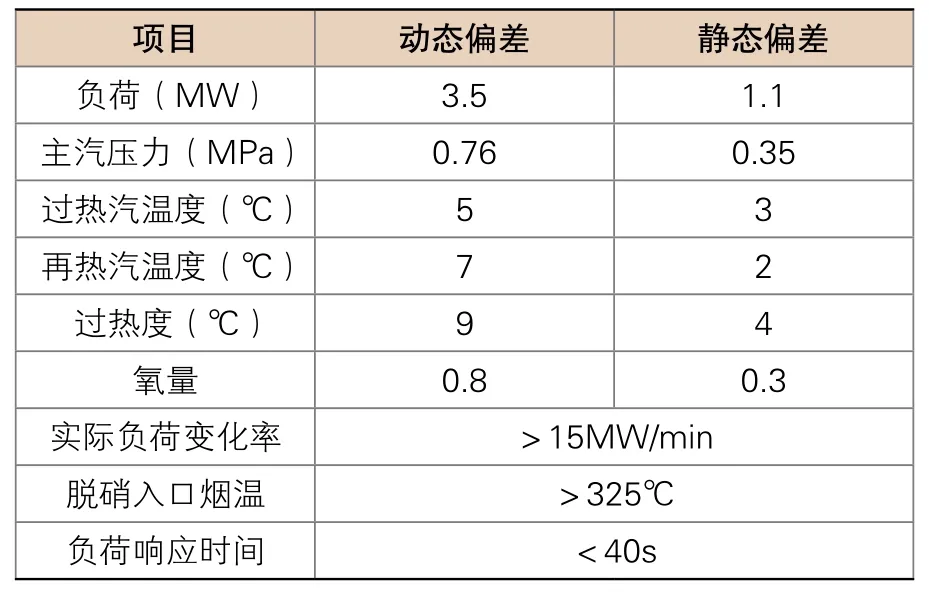

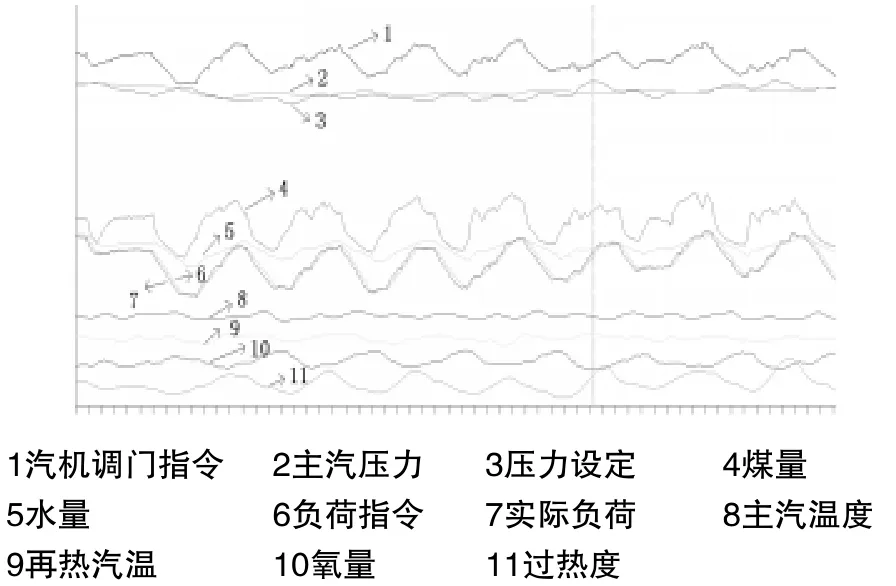

4.1 35~50%低負荷調峰AGC隨動試驗

圖7 35~50%低負荷調峰趨勢圖

表1 35--50%低負荷調峰主要參數表

由以上圖表可以看出,35~50%低負荷調峰工況下汽溫、汽壓、過熱度、氧量等主要參數變化平穩,脫硝系統投入正常,實際負荷變化率>1.5%Pe/min(15MW/min),系統運行正常,機組具備35~50%區間低負荷調峰AGC方式運行能力。

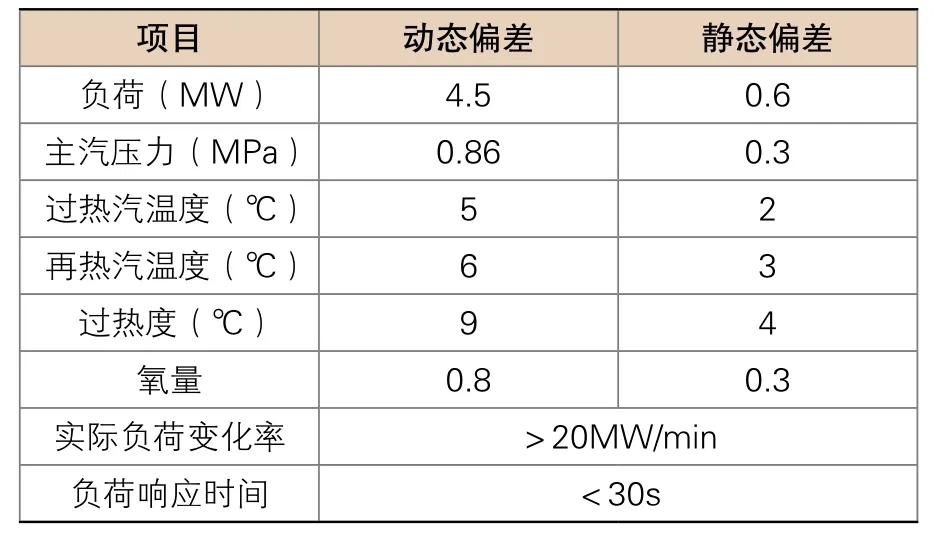

4.2 50~100%負荷AGC方式三角波試驗(幅度70MW)

圖8 50~100%AGC三角波趨勢圖

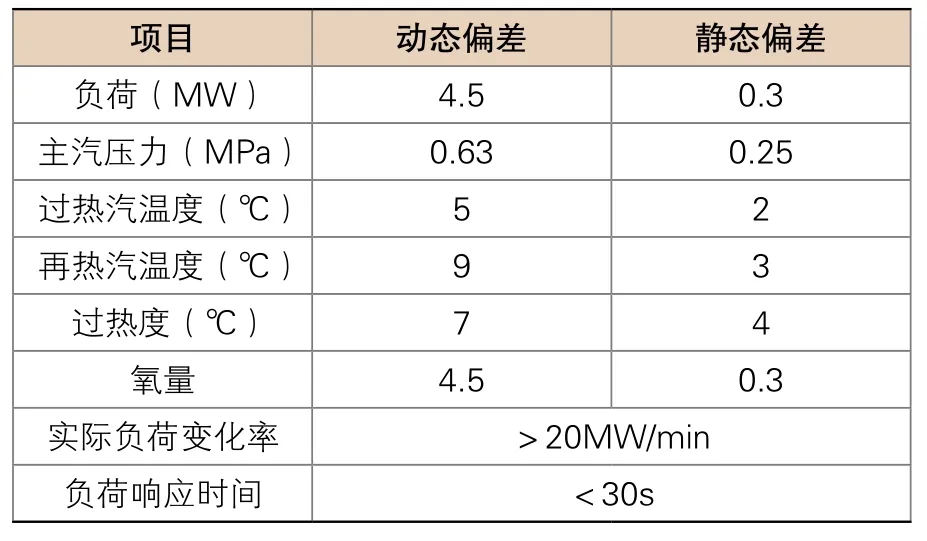

表2 50~100%AGC三角波主要參數一表

由以上圖表可以看出,50~100%負荷AGC方式三角波工況(7%Pe幅度)下,汽溫、汽壓、過熱度、氧量等主要參數變化平穩,實際負荷變化率>2%Pe/min(20MW/min),系統運行正常,機組具備50~100%區間復雜工況下AGC調峰能力。

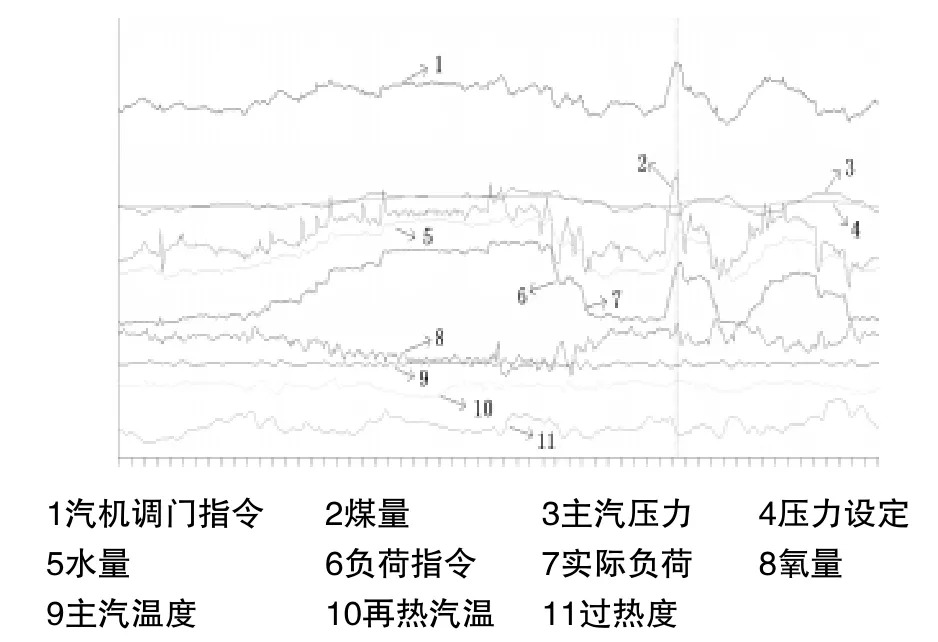

4.3 50~100%負荷AGC隨動試驗

圖9 50~100%AGC隨動試驗趨勢圖

由以上圖表可以看出,50~100%AGC調峰方式下進行下汽溫、汽壓、過熱度、氧量等主要參數變化平穩,脫硝系統投入正常,實際負荷變化率>2%Pe/min(20MW/min),系統運行正常,機組具備50~100%區間AGC快速調峰能力。

表3 50~100%AGC隨動波主要參數一表

5 結語

大容量超超臨界機組低負荷調峰難點在于滿足機組運行安全的前提下,既要維持鍋爐燃燒的穩定、環保脫硝系統正常、控制住各個主要參數處于較高范圍,又要確保機組性能指標滿足電網調峰需求,實現穩定與快速的協調統一,這對新經濟形勢下的大容量火電機組自動控制提出了新的難點。

通過對靈武電廠3號機組相關控制系統的設計與優化,實現了機組35~100%負荷段全自動AGC方式下調峰運行,鍋爐燃燒穩定,脫硝系統運行良好,各個主要參數變化平穩高效,機組具備35~100%寬負荷調峰靈活性運行的能力,對提高電廠經濟性、電網安全性及全面推廣綠色環保能源起到了積極的作用。