500 kV變壓器中壓套管故障分析及處理

蘇 文,王志鹍,袁 露,晏 松,吳 勝,李萌萌

(國網安徽省電力有限公司檢修分公司,安徽 合肥 230000)

0 引言

作為變壓器重要附件之一,套管承擔著固定引線,實現變壓器內部與外部的連接的作用,其特點為重量輕、體積小、密封良好、方便檢修和維護等。現場對套管的電氣強度和機械強度要求較高,同時還需兼具良好的熱穩定性。

近年來,500 kV變壓器套管故障逐年增加,輕則引發變壓器停電,重則引發變壓器著火、爆炸,給電網、設備、人身安全帶來極大威脅。因此,必須對500 kV變壓器套管運行狀態高度重視。

1 故障及檢測情況

1.1 故障情況

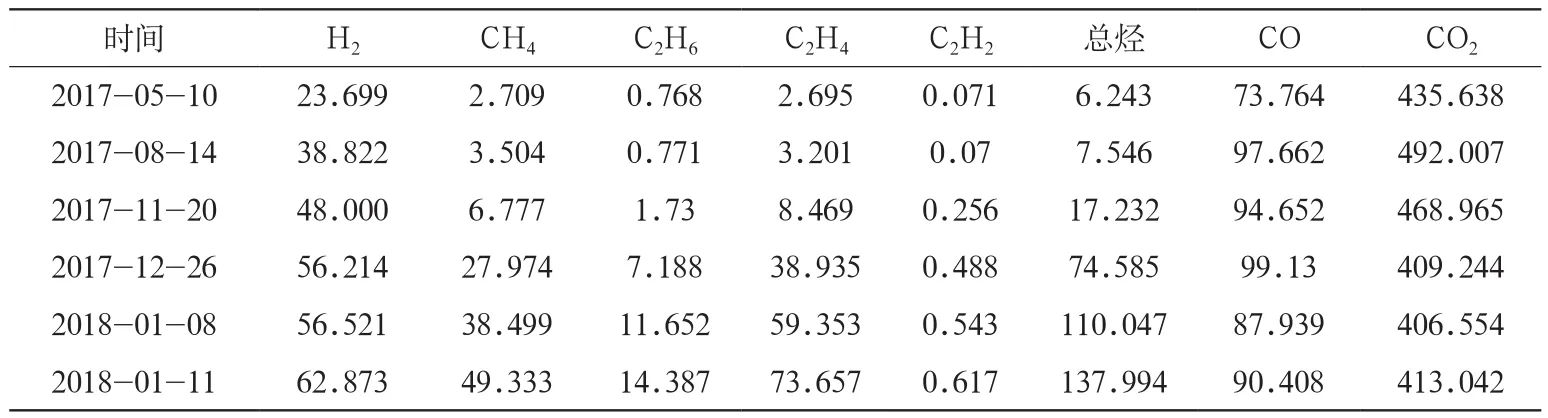

2017年12月,某500 kV變電站值班人員發現2號主變C相在線監測裝置乙炔、總烴含量呈持續增長趨勢,隨即開展了離線油色譜試驗。離線試驗結果與在線監測裝置數據基本相符,歷次油色譜數據如表1所示。

變壓器油氣體產氣率按下式計算:

式(1)中:ra——絕對產氣率,ml/d;Ci1——第1次取樣濃度,μL/L;Ci2——第2次取樣濃度,μL/L;Δt——第1次與第2次取樣間隔時間,天;m——總油重,t;ρ——油密度,t/m3。

對比2017-11-20及2018-01-11變壓器氣體含量,乙炔的絕對產氣率為0.5,總烴的絕對產氣率為18,而隔膜式變壓器乙炔絕對產氣率注意值為0.2,總烴絕對產氣率注意值為12。

表1 2號變壓器C相油色譜檢測結果 μL/L

根據GB/T 7252—2001《變壓器油中溶解氣體分析和判斷導則》,采用三比值法,即選用H2,CH4,C2H6,C2H4,C2H2構成 3對比值:C2H2/C2H4,CH4/H2,C2H4/C2H6,在相同情況下,把這些比值以不同編碼表示,根據測試結果把3對比值換算成對應的編碼組,然后查表對應得出故障類型和故障的大體部位的方法。采取三比值法計算最近1次離線檢測數據,結果為0—0—2,判斷故障為高于700 ℃高溫過熱故障。同時,CO和CO2數據相對穩定,說明故障未觸及固體絕緣。

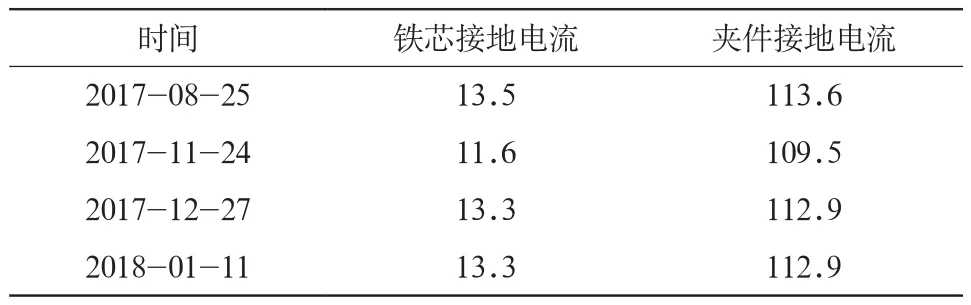

1.2 鐵芯、夾件接地電流檢測

如果變壓器內部存在鐵芯多點接地故障,可能導致2號主變C相出現過熱現象。查閱站內鐵芯、夾件接地電流歷次檢測數據,如表2所示。

表2 C相鐵芯、夾件接地電流 mA

從表2數據可知,近半年來,2號主變C相鐵芯、夾件接地電流無明顯變化,故排除變壓器內部存在鐵芯多點接地故障。

1.3 超聲波和高頻局部放電檢測

針對2號主變C相乙炔數據異常,對2號主變C相進行高頻、超聲波局放帶電檢測。開展高頻局放檢測時,發現有異常信號。

檢測圖譜存在異常信號,屬于懸浮放電特征,隨后采用幅值法對異常信號進行定位,并使用外部天線傳感器對空間區域信號進行檢測。

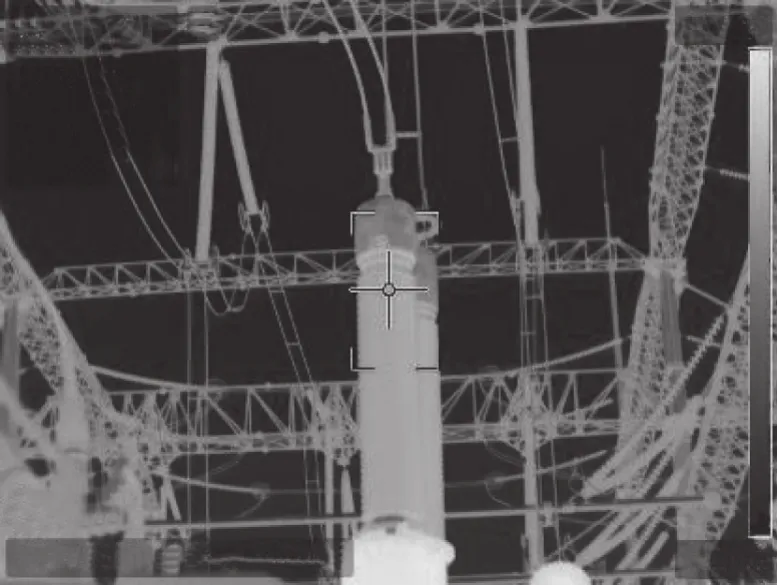

在500 kV區域使用天線傳感器檢測時,發現天線傳感器放置在2號主變500 kV側電壓互感器、避雷器的下方,如圖1所示,其檢測幅值達到1 200 mV。

圖1 在電壓互感器、避雷器下方檢測

繼續向500 kV側HGIS區域移動,檢測信號幅值逐漸減弱;反向C相主變移動,檢測信號幅值也減弱,約800 mV,如圖2所示。

圖2 在2號主變C相檢查

通過檢測信號和幅值分布情況,判斷異常信號來源于500 kV電壓互感器和避雷器端部區域,為外部放電性干擾,非變壓器內部放電信號。

1.4 紅外檢測

2018-01-12,運行人員對2號主變三相紅外測溫,發現C相中壓套管溫度較A,B相高3—6 K(負荷為801 A),熱像特征呈現套管整體發熱。紅外圖譜如圖3—5所示。

圖3 2號主變A相中壓套管紅外圖譜

圖4 2號主變B相中壓套管紅外圖譜

圖5 2號主變C相中壓套管紅外圖譜

2 停電檢查與處理

2.1 試驗性能測試

2.1.1 絕緣電阻及吸收比、極化指數檢測

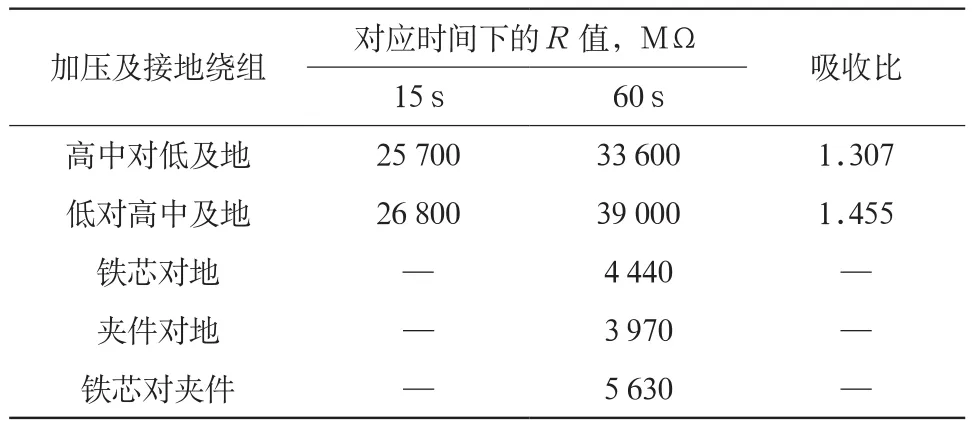

2018-01-12,主變轉檢修后,徹查2號主變C相過熱問題。首先,開展C相繞組連同套管的絕緣電阻及吸收比、極化指數檢測。例行試驗值和本次試驗值如表3,4所示。

表3 絕緣電阻及吸收比、極化指數檢測(例行)

表4 絕緣電阻及吸收比、極化指數檢測(本次)

從表3,4數據可知,吸收比均大于1.3,例行試驗值與本次試驗值無明顯差別;當對應時間60 s下的R>10 000 MΩ時,吸收比較大,數據正常。

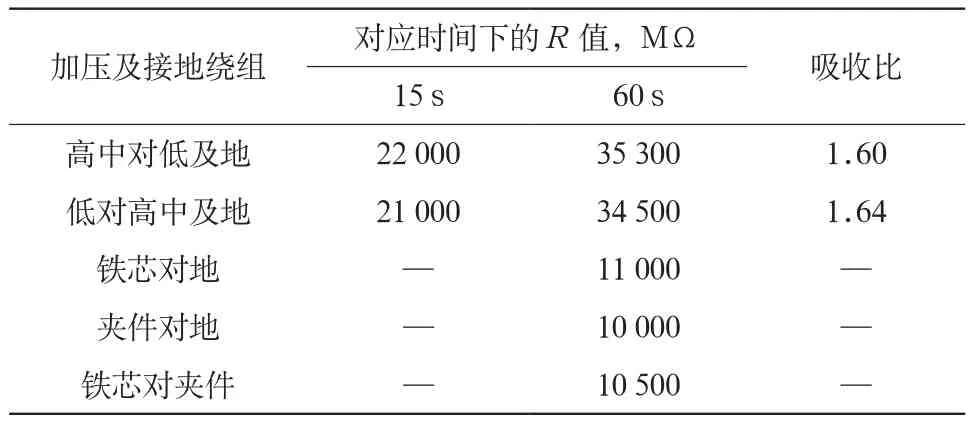

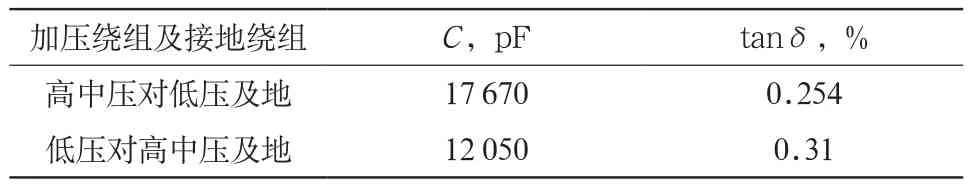

2.1.2 介質損耗角正切值檢測

對C相繞組連同套管開展介質損耗角正切值檢測。

例行試驗值和本次試驗值如表5,6所示。

表5 介質損耗角正切值檢測(例行,12.0 ℃)

表6 介質損耗角正切值檢測(本次,12.0℃)

從表5,6數據可知,繞組連同套管的電容值的例行試驗值與本次試驗值無明顯差別,數據正常。

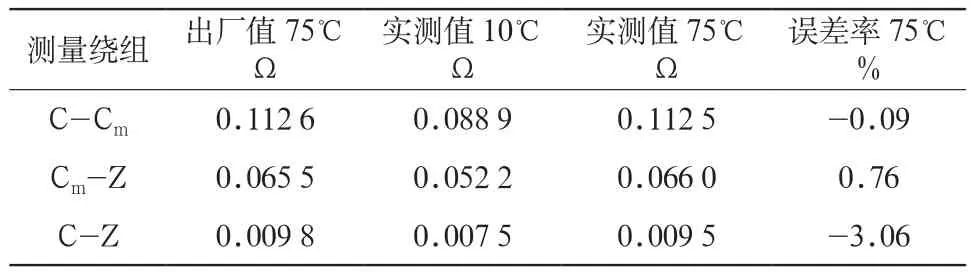

2.1.3 直流電阻檢測

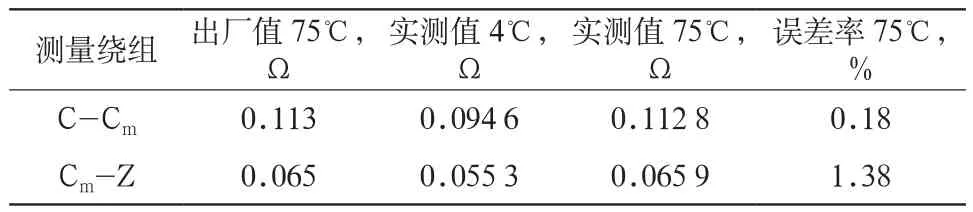

對C相繞組連同套管開展直流電阻檢測,數據如表7所示。

表7 C相中壓繞組連同套管直流電阻檢測

電阻溫度修正按下式進行:

式中:R1,R2分別表示溫度為t1,t2時的電阻;Tk為常數,銅繞組Tk為235 ℃。

將10 ℃時的實測值換算成75 ℃時的值,并與75 ℃時的出廠值對比,可得誤差率,如表8所示。

表8 低壓側直阻檢測

從表8可得,A,B相低壓側直組測量數據與出廠值對比誤差率超過2 %,但三相不平衡率=(Rmax-Rmin)/Rav×100 %,僅為0.39 %,此為現場油溫表指示不準所致。

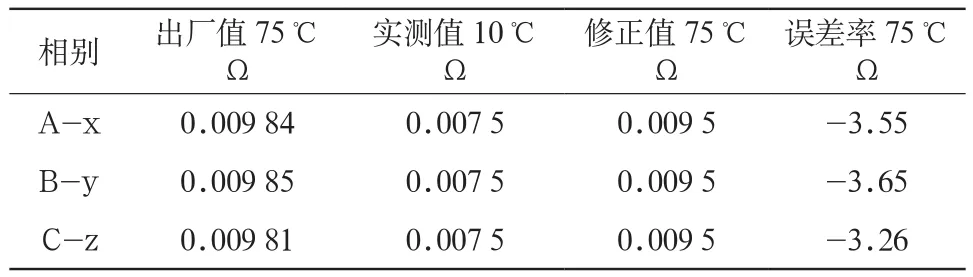

2.1.4 套管性能檢測

為排查套管內部問題,進行了C相套管性能檢測,數據如表9所示。

表9 C相套管性能檢測

從表9中數據可知,C相套管電容值與出廠值相比,兩者差別不大,合格。

2.2 電壓比檢測

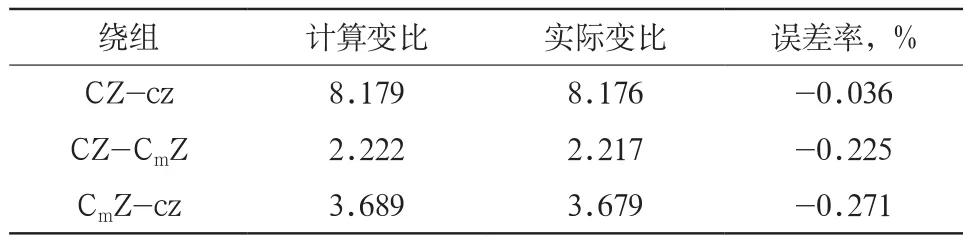

對2號主變C相進行電壓比檢測(見表10)。

表10 電壓比檢測

從表10數據可知,電壓比誤差很小,在允許范圍內,滿足狀態檢修規程要求,合格。

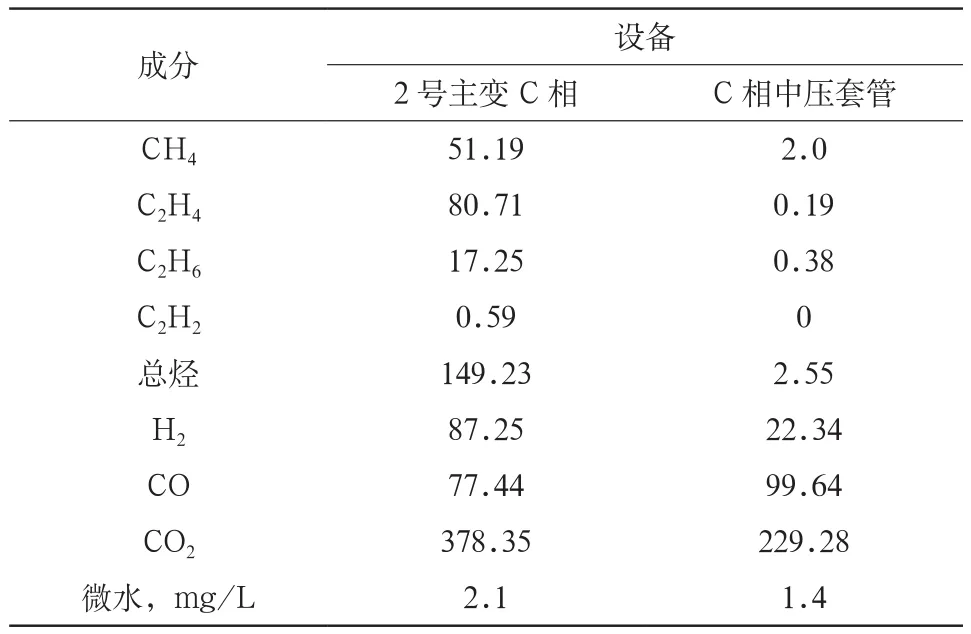

2.3 絕緣油試驗

對2號主變C相本體和中壓套管絕緣油進行色譜及微水試驗,數據如表11所示。

表11 絕緣油檢測數據 μL/L

結合表1,11中的數據可知,2號主變C相本體總烴有變大趨勢,總烴接近規程要求值150 μL/L,C相中壓套管氣體和總烴含量合格。

綜上所述,主變內部存在高溫過熱,可能是由分接開關接觸不良、鐵芯疊片之間短路、接頭不良或緊固件松動導致過熱或零序磁通引起的磁回路局部過熱、漏磁環流引起的局部過熱、導線過熱等。通過高頻局放、套管端頭紅外圖譜、本體油色譜、套管油色譜及介損等項目檢查,考慮2號主變C相中壓套管采用ABB拉桿結構套管,判定為中壓套管內部導電拉桿聯結部位接觸不良,引起電壓致熱型熱像特征。

3 處理過程

3.1 尺寸測量

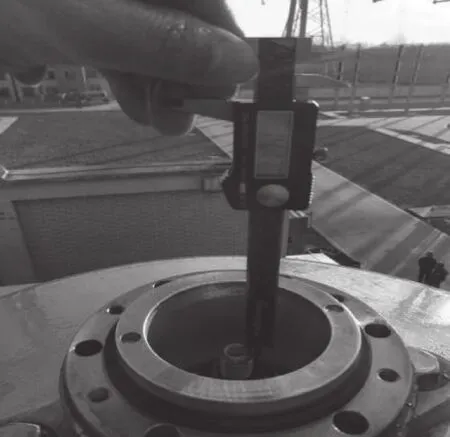

2號主變轉檢修后,拆除C相中壓套管頂部接線板,發現套管內部拉桿螺栓緊固不到位,螺母頂部到螺桿頂部長度a1測量如圖6所示,a1為14.7 mm。

圖6 拉桿露出高度a1

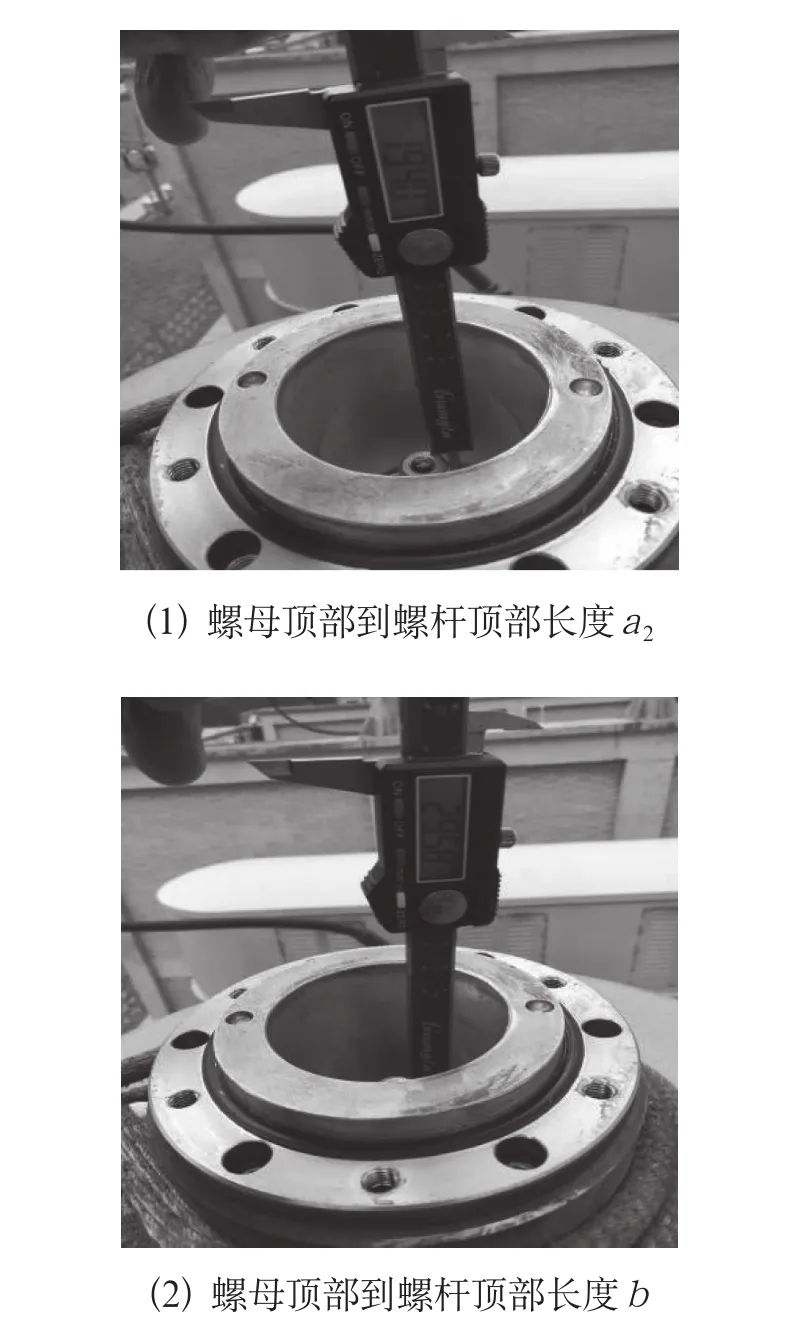

按照ABB套管安裝規范,用10 N·m力矩緊固螺母后,測量螺母頂部到螺桿頂部長度a2,為19.4 mm,如圖7(1)所示。再用大于70 N·m且小于140 N·m的力矩緊固螺母,測量螺母頂部到螺桿頂部長度b=30.11 mm,如圖7(2)。

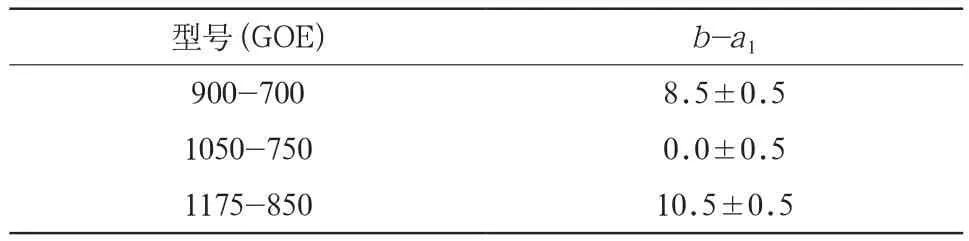

從圖6和7(1)可知,C相中壓套管(型號為GOE1050-750)拉桿螺母未緊固到位,b-a1=15.41 mm,不滿足ABB套管安裝規范(見表12)。

表12 緊固力矩檢查方法 mm

3.2 套管起吊檢查與處理

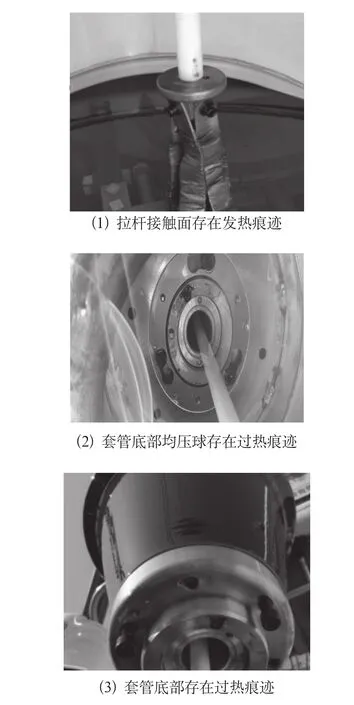

為確保套管可安全投運,起吊C相中壓套管檢查,發現多處過熱(發熱)痕跡如圖8所示。

圖7 螺母頂部到螺桿頂部長度測量

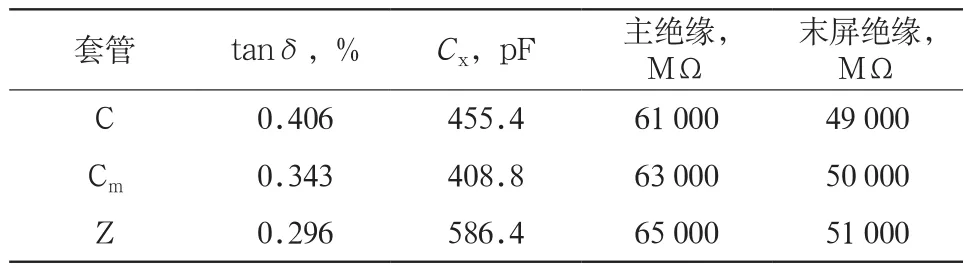

從圖6—8可知,2號主變C相中壓套管安裝時,拉桿未完成緊固,根部與變壓器出線接觸不良,在額定電流作用下引起發熱,導致變壓器油中特征氣體含量上升。同時,導管與套管底部接線板間隙的存在,使導管無法正常流通電流。拉桿與接線板為一體式構造,拉桿長期承受電流,使其底部、中部出現過熱或燒蝕痕跡。因熱傳導效應,套管將軍帽材質為金屬,導電導熱性能優于瓷套,故將軍帽溫差較瓷套處溫差大。對發熱痕跡處理后,復裝套管,按照ABB套管安裝規范緊固拉桿螺母,且b-a1應滿足要求。同時,復測中壓繞組連同套管直流電阻,試驗數據如表13所示。

表13 繞組連同套管直流電阻數據

從表13可知,套管拉桿緊固螺母緊固后,各試驗數據正常。同時,2號主變復役后,紅外圖譜、油色譜、局放跟蹤檢測均正常。

圖8 C相中壓套管檢查

4 結論

借助于帶電檢測、油色譜檢測、紅外測溫,該站2號主變C相中壓套管故障得以及時發現和處理,防止了可能發生的套管爆炸、主變燃燒的事故。

(1) 套管制造過程中,加強質量管理和提高安裝工藝水平,細化工藝控制卡,避免制造和安裝不當造成接觸不良。

(2) 確保拉桿式套管的拉桿緊固力矩。設備檢修、試驗時,復核拉桿式套管裝配尺寸、力矩,對比歷次數據。

(3) 加強運行維護,借助油色譜、紅外測溫、帶電檢測等技術手段,分析、比對試驗數據,判斷套管、本體是否存在問題,及時判斷,制定措施并及時處理。

(4) 嚴格按照檢修規程相關規定開展檢修,避免因檢修工藝問題造成的事故。