高強韌鋁合金AlSi10MnMg實現不同壓鑄力學性能的研究

AlSi10MnMg是歐盟的一個鋁合金牌號,又名EN AC—43500,源出于德國萊恩鋁業公司的Silafont—36。該牌號鋁合金的Si含量略低于AlSi共晶合金,具有較好的流動性。Fe含量小于0.15%,使AlFeSi相的板塊狀得以消除,使壓鑄件在受力狀態下不產生裂紋。一定的Mn含量也可防止壓鑄時合金的粘模現象,而在組織上呈現球狀相。因此,該鋁合金屬于高強韌鋁合金的一種,在以鋁代鋼方面廣泛應用于結構件,尤其是汽車結構件。根據德國萊恩鋁業公司的文獻資料,其標準成分內不同控制范圍和不同熱處理工藝以及不同生產條件的差異,可以得出比較寬的不同的壓鑄力學性能。為了能尋找出準確定位于性能的對應工藝,實現以性能為結果反推成分控制范圍和熱處理工藝選取這一目標,我們進行了大量的實驗和研究。其中以Mg的不同含量以及分別對不同熱處理狀態的正交試驗為突破口,有針對性地應用于不同性能要求的鋁合金結構件中。本文主要基于實驗數據進行分析研究,其中的伸長率均為斷后實測伸長率,若以引伸計計算則伸長率數值更高。

1.不同Mg含量對壓鑄力學性能的影響

該鋁合金牌號在歐盟標準中屬于AlSi10Mg組別,Mg是主要的熱處理強化元素。它的標準含量從0.1—0.5%,范圍比較寬。這對于追求強韌性能,尤其是強度和伸長率的性能組合,給了我們一個很好的用于調整的范圍。

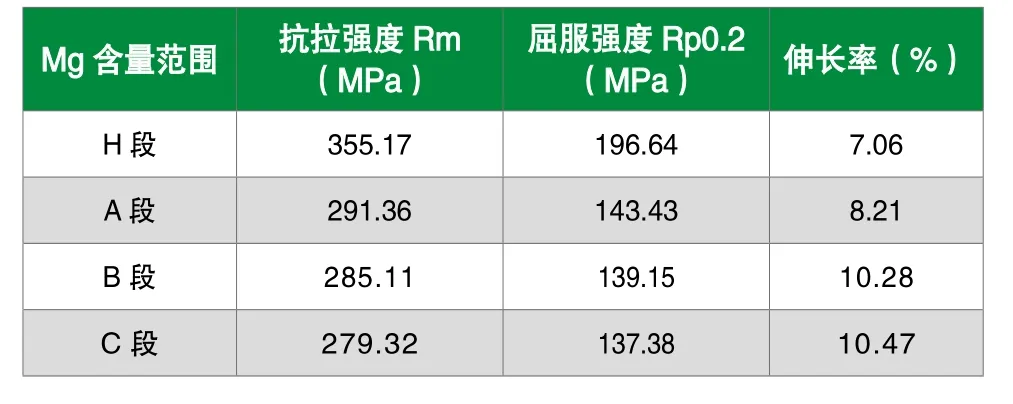

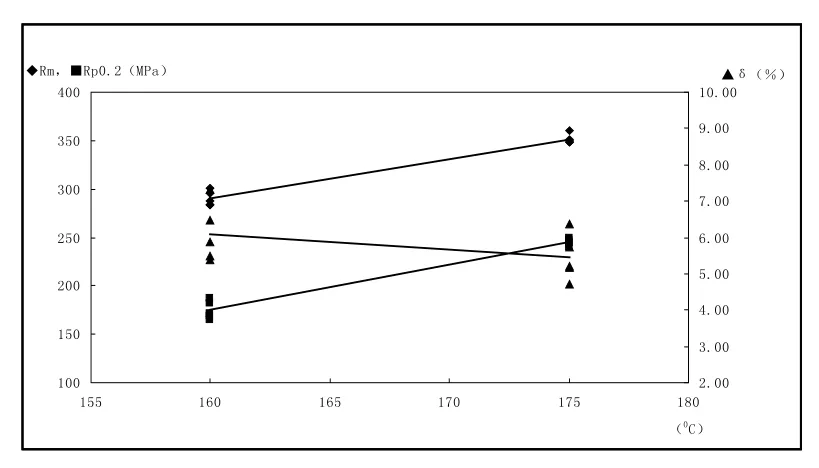

根據實驗數據分析,隨Mg含量的變化所呈現的一般規律是:Mg含量與抗拉強度、屈服強度呈正相關,與伸長率呈負相關。表1是壓鑄件在F態下的實驗數據。

表1:壓鑄F態Mg含量與主要力學性能(均值)

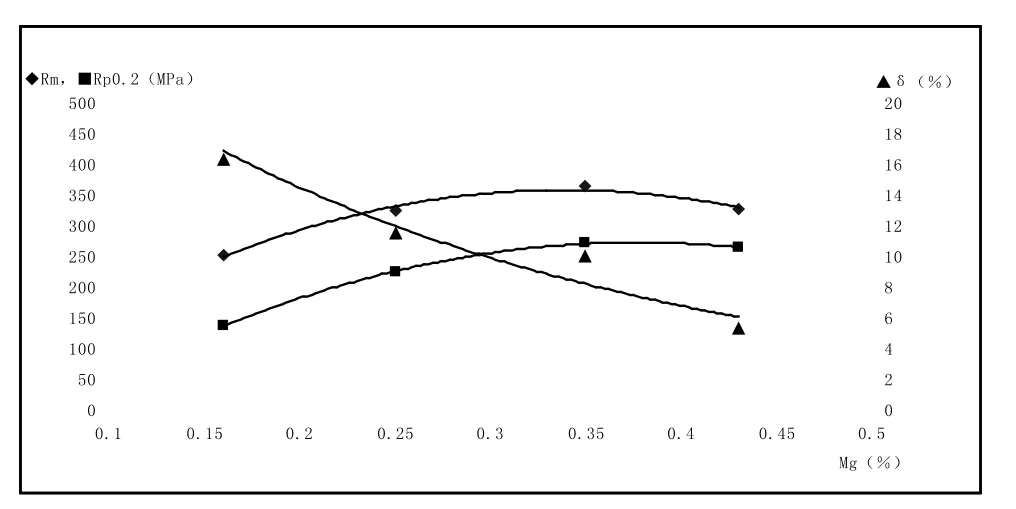

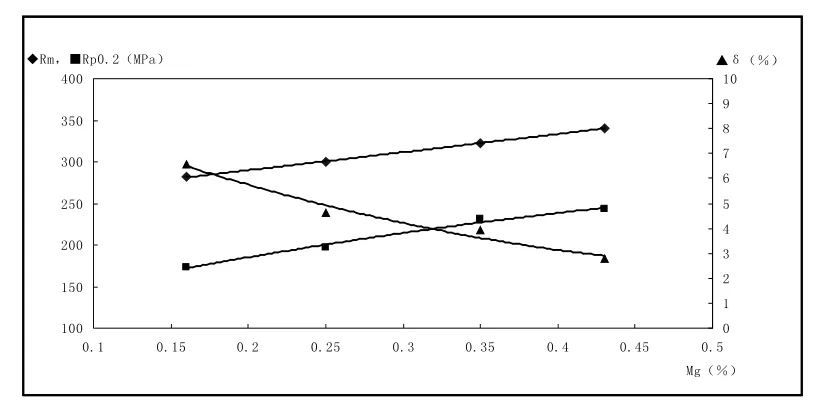

其變化趨勢如圖1所示。

圖1 壓鑄F態Mg含量與主要力學性能變化趨勢

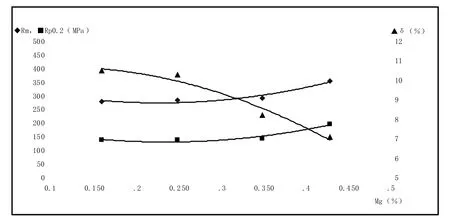

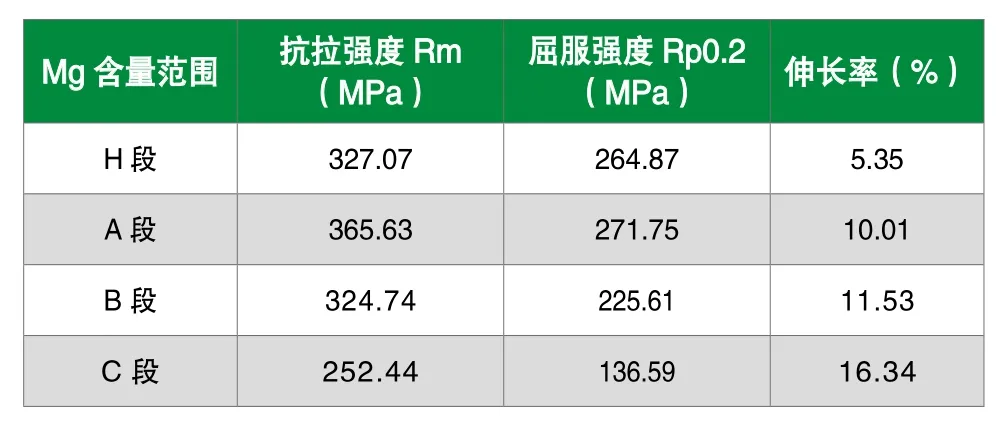

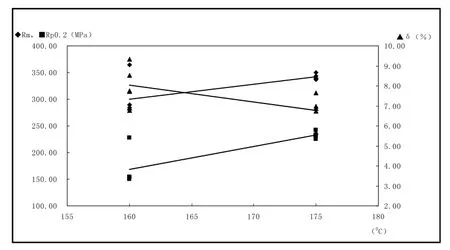

在熱處理狀態下,Mg含量對壓鑄力學性能也有著不同的影響,表2 是壓鑄件在T6-9狀態下的實驗數據。

其變化趨勢如圖2所示。

表2:壓鑄件T6-9狀態Mg含量與主要力學性能(均值)

圖2 壓鑄件在T6-9狀態下Mg含量與主要力學性能變化趨勢

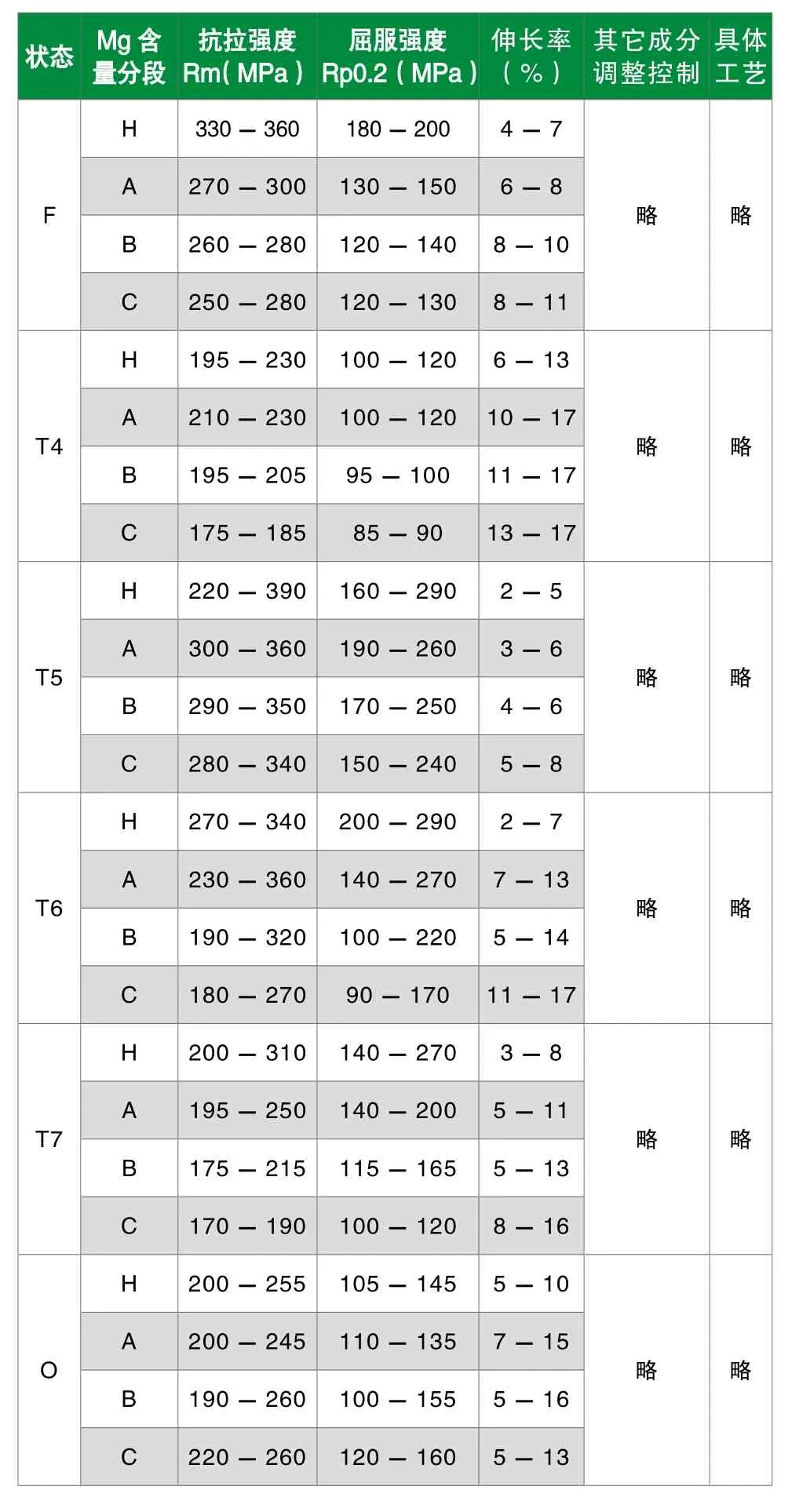

2.不同熱處理狀態對壓鑄力學性能的影響

德國萊恩鋁業公司給出的熱處理工藝是一個比較寬的范圍,具體應用時還要根據實際情況來選取和調整。根據Mg含量對壓鑄力學性能的影響程度,我們將Mg含量分為了H、A、B、C四段來進行各種熱處理狀態的實驗。其中的試樣成形方式是普通壓鑄成形,若采用真空壓鑄成形,性能將會更優。

2.1 T6熱處理

T6熱處理可以獲得最高的強度和比較理想的伸長率性能。對不同Mg含量分段的試樣分別進行T6熱處理,并通過對固溶溫度(480—490℃)、保溫時間(2—5h)、時效溫度(155—170℃)、時效保溫時間(2—5h)等四個因素進行了正交試驗。實驗中除了可尋找出優選該段的熱處理工藝外,還得到了該段范圍內不同強韌性能指標的各種組合方案。

A段T6后的性能范圍見表3。

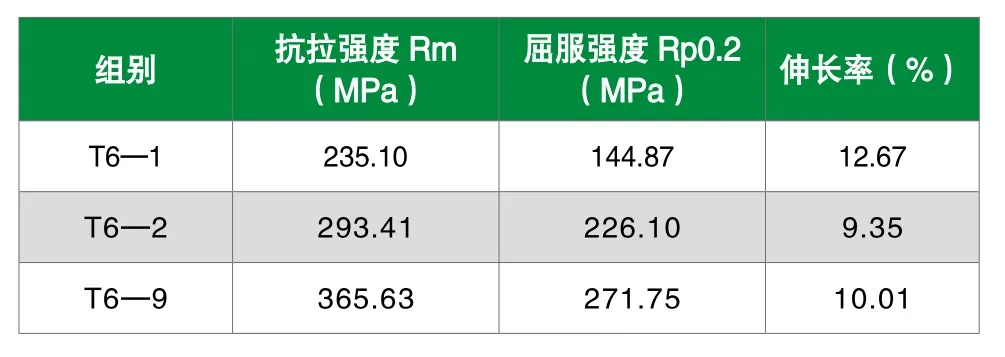

該段其中的幾個組合性能實驗指標數據如表4。

B段T6后的性能范圍見表5。

該段其中的幾個組合性能實驗指標數據如表6。

表3:A段的T6壓鑄力學性能范圍

表4:A段壓鑄試樣T6其中幾組實驗數據(均值)

表5:B段的T6壓鑄力學性能范圍

表6:B段壓鑄試樣T6其中幾組實驗數據(均值)

C段T6后的性能范圍見表7。

表7:C段的T6壓鑄力學性能范圍

該段其中的幾個組合性能實驗指標數據如表8。

表8:C段壓鑄試樣T6其中幾組實驗數據(均值)

同理,實驗得出特殊段H段T6后的性能范圍(略)。

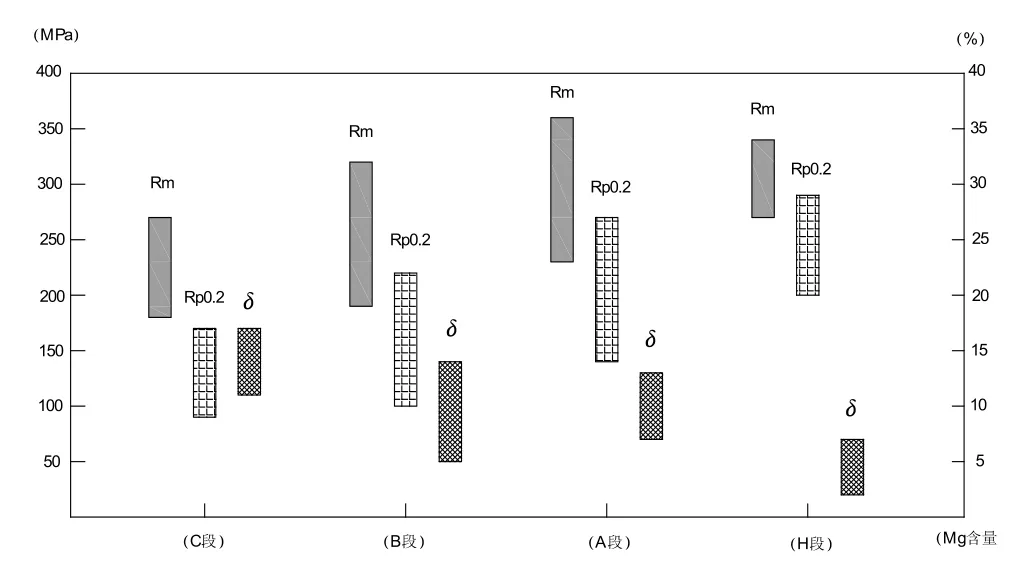

綜上實驗數據,四個Mg含量分段T6后的性能分布范圍如圖3所示。

2.2 T7熱處理

圖3 不同Mg含量分段的壓鑄試樣T6后力學性能分布范圍

T7熱處理工藝經固溶后通過過時效實現,可以最大限度地獲得較高的伸長率性能。同樣,對不同Mg含量分段的試樣分別進行T7熱處理,并通過對固溶溫度(470—490℃)、保溫時間(1—5h)、時效溫度(190—230℃)、時效保溫時間(1—3h)等四個因素進行了正交試驗。尋找出各段的優選熱處理工藝,并得到了各段范圍不同強韌性能指標的各種組合方案。具體實驗分析方法與T6類似(略)。四個Mg含量分段T 7后的性能范圍如圖4所示。

圖4 不同Mg含量分段的壓鑄試樣T7后力學性能分布范圍

2.3 T5 熱處理

T5熱處理的作用是提高強度,對比壓鑄F態適當地降低了伸長率。對不同段的Mg含量分別采用多種時效工藝進行實驗探索,得出如下的結果:

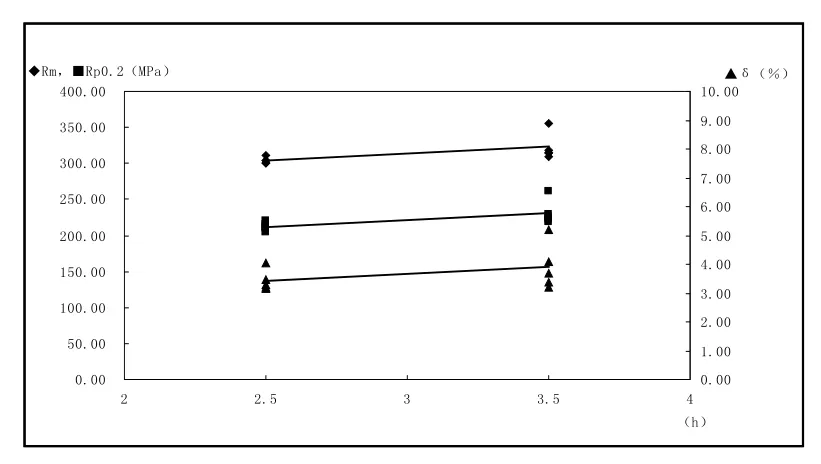

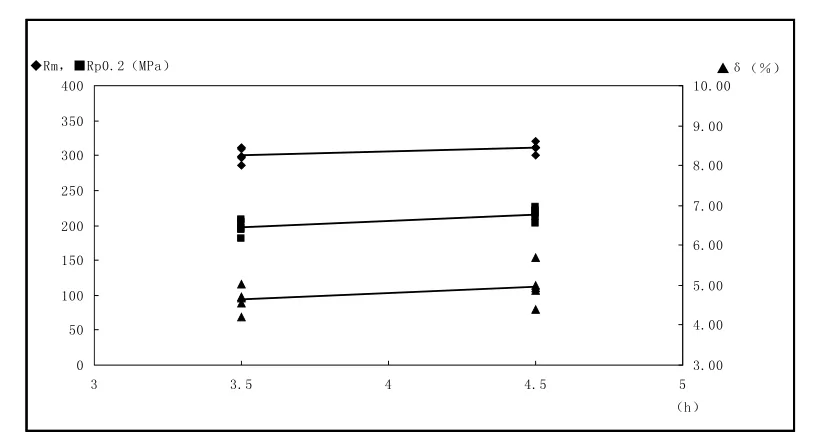

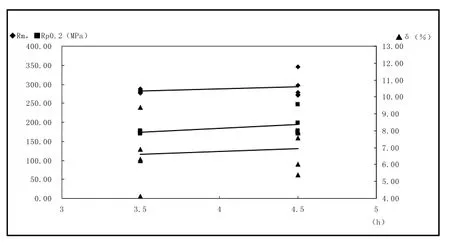

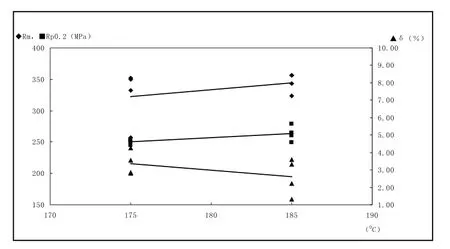

2.3.1 相同時效溫度,隨時效時間的延長抗拉強度、屈服強度、伸長率升高。例如,當時效溫度為185℃時,時效時間對性能的影響詳見圖5、圖6、圖7、圖8。

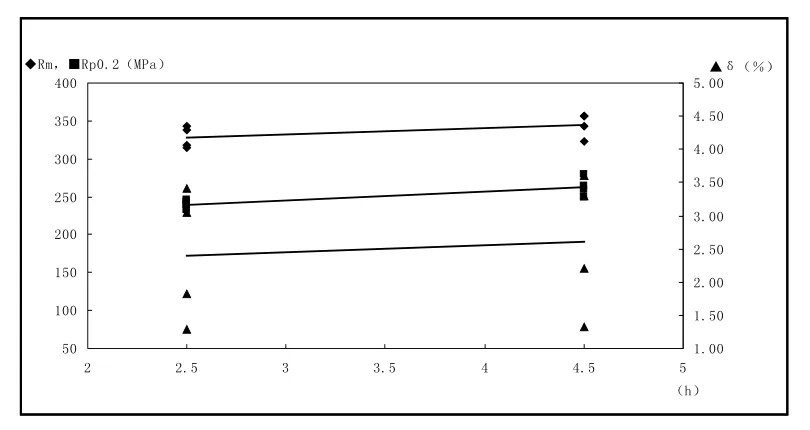

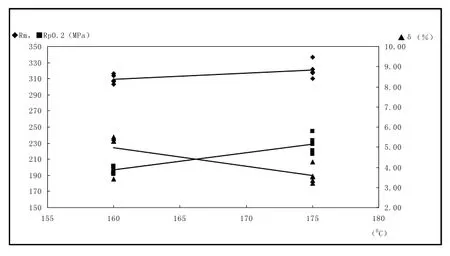

2.3.2 相同時效時間,隨時效溫度的升高,抗拉強度、屈服強度升高,而伸長率降低。時效溫度對性能的影響詳見圖9、圖10、圖11、圖12。

2.3.3 相同時效工藝,隨Mg含量的升高,抗拉強度、屈服強度升高,而伸長率降低。如當采用T 5—8工藝時,不同Mg含量范圍的壓鑄力學性能詳見表10和圖13。

圖5 A段185℃時效溫度,時效時間對壓鑄力學性能的影響

圖6 B段185℃時效溫度,時效時間對壓鑄力學性能的影響

圖7 C段185℃時效溫度,時效時間對壓鑄力學性能的影響

圖8 H段185℃時效溫度,時效時間對壓鑄力學性能的影響

圖9 A段3.5h時效時間,時效溫度對壓鑄力學性能的影響

圖10 B段2.5h時效時間,時效溫度對壓鑄力學性能的影響

圖11 C段2.5h時效時間,時效溫度對壓鑄力學性能的影響

圖12 H段4.5h時效時間,時效溫度對壓鑄力學性能的影響

表10:T5—8工藝狀態下不同段的壓鑄力學性能(均值)

圖13 T5—8狀態下Mg含量對壓鑄力學性能的影響

2.4 各段Mg含量不同熱處理狀態壓鑄主要力學性能的應用

采用同樣方法,對普通壓鑄試樣還進行了不同含Mg段的T 4狀態和O退火態對性能影響的實驗和分析研究。

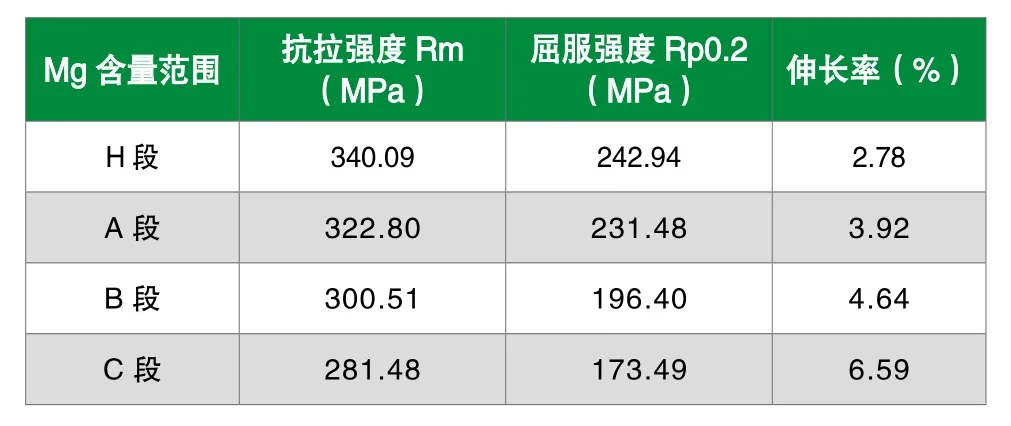

各種狀態的實驗結果歸納如表9。

表9:各種熱處理狀態不同含Mg段壓鑄主要力學性能范圍實驗數據

在各種熱處理狀態下,表9的實驗數據與德國萊恩鋁業公司的數據對比,適應性能的指標范圍更寬,而在應用時選取性能的具體工藝控制范圍更窄、更易于準確定位。

如德國大眾汽車有一款部件的性能要求抗拉強度≥300 MPa,屈服強度≥250 MPa,伸長率≥7%,在本司生產的AlSi10MnMg材料中有具體對應的T 6方案可選擇實現。

又如某副車架的性能要求抗拉強度≥290 MPa,屈服強度≥210 MPa,伸長率≥5%,在T 5和T 6中都有具體對應的方案可供選取實現。本司生產的AlSi10MnMg材料在壓鑄副車架經T 5熱處理后的本體上取樣測試,驗證通過了該性能指標。

再如汽車減震塔的性能要求抗拉強度≥200 MPa,屈服強度≥140 MPa,伸長率≥10%,有相應的T6、T7幾組方案可以實現。

只要用戶給出應用該鋁合金牌號的性能要求,就可以選擇對應的成分范圍和生產工藝來控制生產,并在提供鋁合金材料的同時,提供對應的壓鑄件熱處理工藝方案。當同時存在兩種以上實現方案時還可提供經濟選取。

3.結論

3.1 AlSi10MnMg鋁合金材料,隨Mg含量的升高,抗拉強度、屈服強度升高,伸長率降低。反之亦然。

3.2 不同熱處理狀態或同一熱處理狀態不同工藝參數對壓鑄力學性能有不同的影響。

3.3 對于不同Mg含量和不同的熱處理工藝,結合生產熔煉工藝可獲得細分后的不同性能的具體控制方案。有利于根據高強韌結構件的不同性能要求來選擇該牌號鋁合金對應的熔煉生產和熱處理的工藝方案。

3.4 細分后的控制方案,當存在有多組方案可滿足同一性能指標要求時,還有利于考慮成本的因素進行經濟選取。