縱向變厚度鋼板在風電塔筒中的應用及力學性能研究

文 | 丁宇楠,劉明,李文斌,祝磊

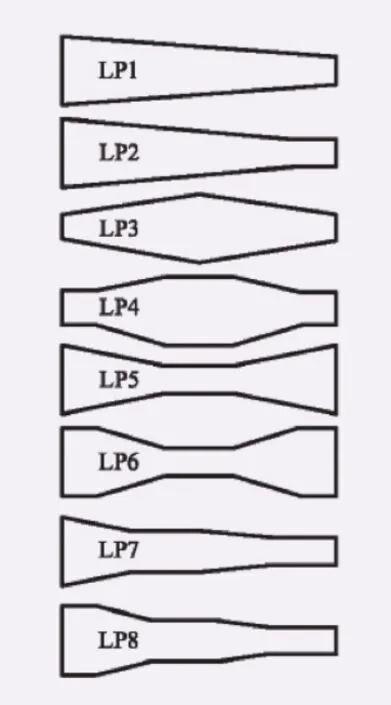

傳統風電機組鋼塔筒由等厚鋼板卷制成環狀焊接而成,若干節塔筒焊接成20~30m長的塔段,段與段之間通過L型法蘭連接。風電機組塔筒的主要薄弱部位為塔筒底部和塔筒變壁厚處,這些部位的應力遠大于其余部位,這說明塔筒結構的材料利用率相對較低,結構設計還有待改善。而采用LP(Longitudinally Profiled)鋼板制作塔筒是一種提高材料利用率的有效方法。所謂LP鋼板,是指采用變厚度軋制技術生產的、沿軋制方向厚度連續變化的鋼板。這種鋼板可以根據結構服役時的受力情況來設計不同的鋼板縱向形狀和厚度尺寸,進而達到節約鋼材的目的。日本、西歐等在20世紀七、八十年代就已經開發出了變厚度軋制技術。經過幾十年的發展,如今LP鋼板已經有了多種規格和品種(如圖1),并在船只建造和橋梁建設領域有廣泛應用。我國變厚度鋼板軋制技術于本世紀初才開始發展,目前,鞍鋼已成功軋制出多種規格及厚度的LP鋼板。但是由于產品標準和設計規范的滯后,我國尚未將LP鋼板大規模應用于實際工程。

為探討將LP鋼板用于風電機組塔筒的可行性,本文以某83m風電機組塔筒為基礎,用LP鋼板替代傳統等厚度鋼板制作塔筒,運用ANSYS Workbench平臺對LP鋼板塔筒和傳統等厚塔筒的靜力性能進行分析,通過比較兩者前5階固有頻率以及水平靜載下塔頂位移與塔筒應力情況的差別說明兩者在受力性能上的差異,進而論證采用LP鋼板制作塔筒的優越性。

塔筒變厚度原則及建模

一、變厚度原則

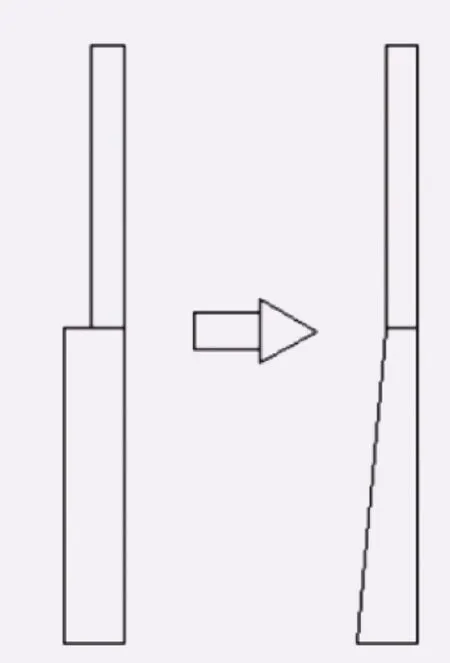

塔筒的控制截面為底端截面,通過圖2所示的優化方法,可以在不削弱控制截面的情況下減少鋼材用量,實現各段塔筒之間厚度的連續過渡。

圖1 常見LP鋼板品種

圖2 等厚度塔筒的優化

表1 各節塔筒尺寸

二、建立塔筒模型

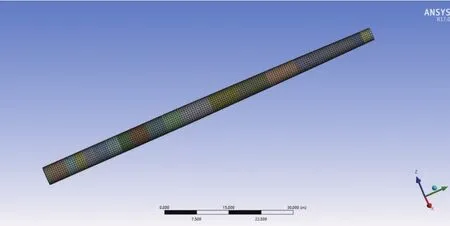

本文在建立塔筒模型的過程中簡化了塔筒內的爬梯和平臺等附屬件,并且暫不考慮門洞的影響,將模型化為標準的薄壁圓錐筒件。塔筒可以認為是一個懸臂結構,因此,有限元模型底部的約束條件設置為固接。忽略焊接和法蘭連接的影響,塔段和塔段之間設為固接。分析中采用三維20節點SOLID186單元,鋼材屈服強度為345MPa,彈性模量取200GPa,泊松比取0.3。等厚度塔筒各節的具體尺寸參數見表1,LP鋼板塔筒基于圖2的優化方法相應變厚度,最終模型如圖3(等厚度塔筒與LP鋼板塔筒有限元模型外觀相同,因此未分別列出)。

塔筒結構靜力分析

一、塔筒模態分析

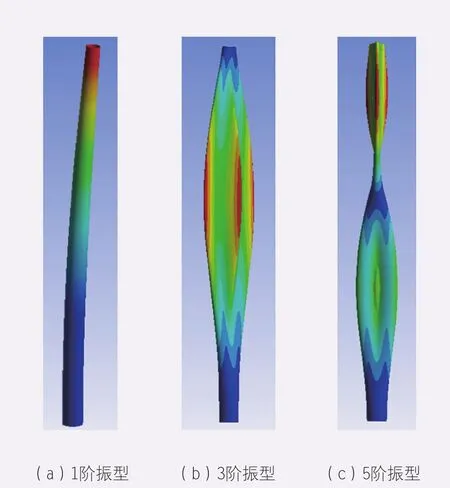

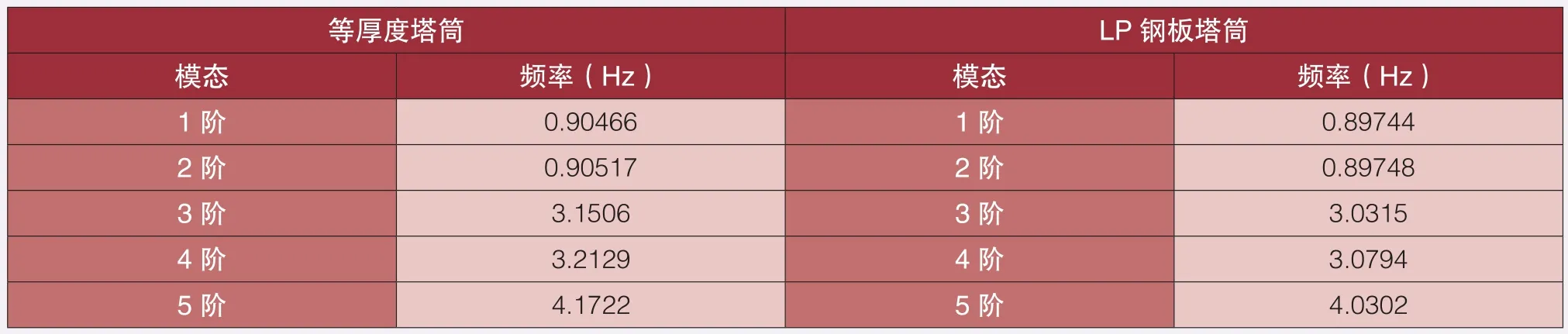

利用ANSYS Workbench對塔筒模態進行求解,本文只比較塔筒受力性能的差異,計算時不考慮塔筒頂端機艙和葉片的重量,得到等厚度塔筒和LP鋼板塔筒模型前5階固有頻率如表2所示,其中LP鋼板塔筒振型見圖4。對比兩種塔筒的模態分析結果,二者前5階模態振型相同,頻率相差在4.2%之內。

二、塔筒靜力分析

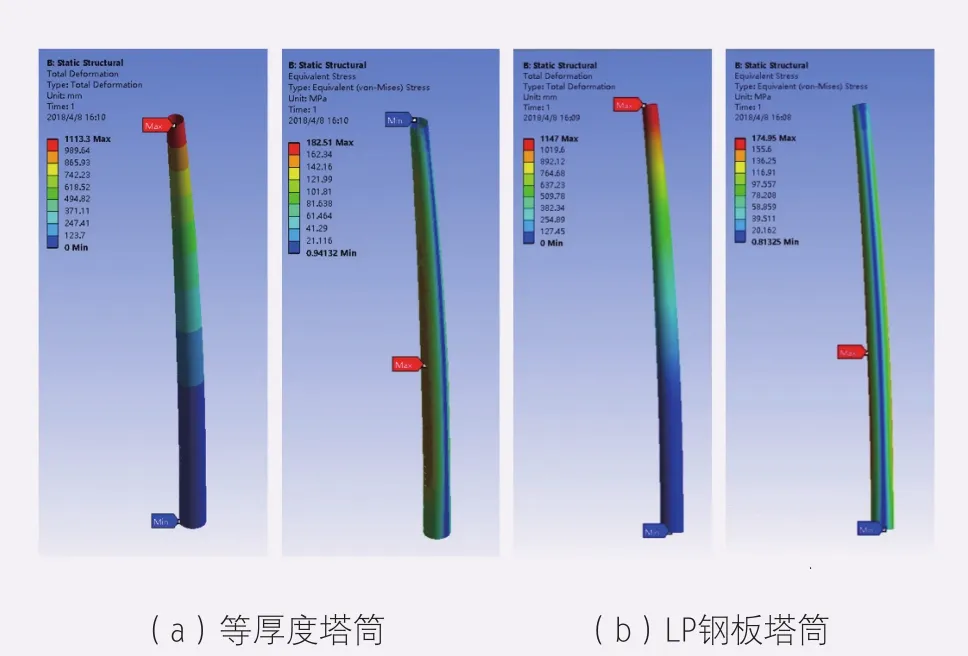

本文選取Bladed軟件計算得到的極端運行陣風工況下的塔筒頂部極限荷載,部分荷載如表3所示,計算中考慮Mxy、Mz、Fxy和Fz四種荷載作用。經有限元計算得到塔筒整體位移及Von-Mises等效應力云圖,如圖5所示。其中LP鋼板塔筒頂端位移1147mm,最大應力174.95MPa;等厚度塔筒頂端位移1113.3mm,最大應力182.51MPa,可得兩者位移極值相差3%,應力極值相差4.1%。

圖3 塔筒模型及有限元劃分

圖4 LP塔筒模態振型

表2 塔筒固有頻率

表3 塔筒頂部集中荷載

三、塔筒用料比較

經ANSYS軟件統計,等厚度塔筒一共用鋼22.416m3,所用鋼材總重175.97t;LP鋼板塔筒一共用鋼21.708m3,所用鋼材總重170.41t,可知采用LP鋼板塔筒相比于等厚度塔筒可節約3.16%的用鋼量,即節約鋼材5t。

圖5 極限荷載作用下塔筒位移和應力云圖

攝影:孫飛

根據有限元計算結果比較可知,LP鋼板塔筒在模態和靜力性能方面相對于傳統等厚度塔筒差異微小(差距均在5%之內),采用LP鋼板制作風電機組塔筒能在不影響其受力性能的情況下節約鋼材使用量。另外,傳統等厚度塔筒在筒節焊接時為了避免壁厚突變帶來的應力集中,通常采用削邊處理的方式保證壁厚的平滑過渡,以提高焊縫疲勞壽命。而采用LP鋼板制造的塔筒則可以很好地解決焊縫應力集中的問題,同時由于厚度的連續變化,LP鋼板塔筒還可自由選擇焊接截面,從而避免在高應力截面施焊。

結論

本文對LP鋼板風電機組塔筒和傳統等厚度塔筒進行了有限元分析研究,得到的主要結論為:采用LP鋼板制作的風電塔筒在模態和靜力分析中與傳統等厚度塔筒性能相近,可在不降低受力性能的情況下節約塔筒整體用鋼量;連續變化的壁厚可以很好解決環向焊縫應力集中的問題,進而可提升塔筒的疲勞壽命。因此,采用縱向變厚度鋼板制作風電機組塔筒可以充分利用材料,改善塔筒受力性能,具有良好的應用前景。