薩北油田機采井系統能耗研究

欒巍(大慶油田有限責任公司第三采油廠)

2017年對薩北油田區域內127口老機械抽油機井進行平衡度、系統效率以及電動機功率因數3個指標進行監測考核,其中平衡度達標46臺,平衡度達標率為36.2%;平均系統效率為33.3%,系統效率達標96臺,達標率為75.5%,整體合格率為21.3%;電動機功率因數達標53臺,達標率為41.7%,低于北區近300口新井的系統效率。通過對整體老井進行調查研究找到影響系統能耗的主要因素,并通過效率對能耗進行分析,采取有針對性的優化措施可以提高抽油機井整體系統效率[1-2]。

1 能耗影響因素分析

薩北油田是目前采油三廠的主力油層,儲層物性一般,采油年限較長,高含水明顯,采油難度相對較大,通過對區域內機采井進行分析,認為影響薩北油田系統能耗的因素,主要包括抽油機機型、電動機功率及其利用率、功率因數、平衡度和產液量。

1.1 抽油機、電動機和功率因素的影響

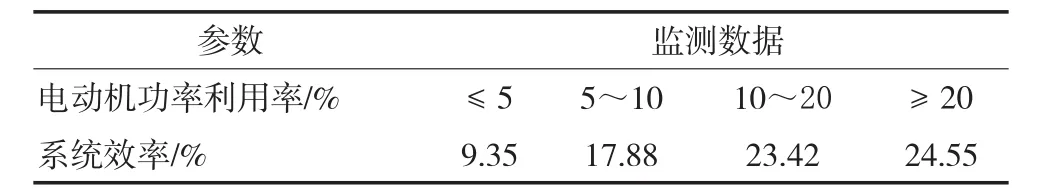

事實證明,抽油機機型較大,會加重減速箱軸承和齒輪負荷[3],摩擦損失增大,無效功率增加,能耗高[4],而抽油機載荷利用率越小,無效功損失比例越大,抽油機總體應用水平越低[5]。電動機受轉矩、轉差率、電流等多種因素影響,如果各個參數使用不當,會嚴重影響機械效率[6],經統計,得到薩北油田電動機功率的利用率和系統效率的關系(表1)。薩北油田電動機型號不同,各自負載率也影響著電動機效率,當負載和電動機不匹配時會加大能源損耗,降低經濟效益。油田平均功率因數為0.412,實際數據監測表明功率因數與無功損耗成反比,且因供電設備和供電線路中的損耗增大,也會影響電網供電效能,致使整體功率因數較低。

表1 薩北油田電動機功率利用率與系統效率的關系

1.2 平衡度的影響

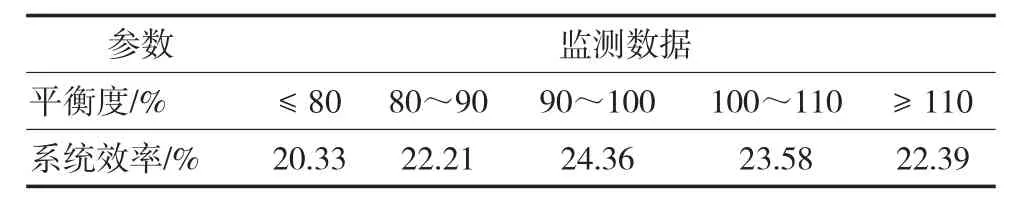

由于長期開采,受各種因素影響,油井產液能力波動較大,造成抽油機負荷隨之發生波動,使得抽油機平穩性變差,平衡狀況降低。若使用上、下電流平衡法維持平衡,未考慮功率法度量運行指標,也就是達到假平衡狀態,會造成系統有效功率大幅度降低,影響系統效率。由表2可以看出,當平衡度在90%~100%和100%~110%時,系統效率較高達到24.36%和23.58%,所以及時調整平衡度,可有效提高系統效率,減少能耗。

表2 平衡度與系統效率的關系

1.3 產液量的影響

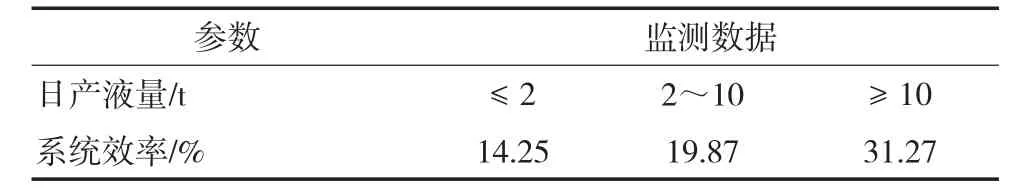

在其他條件不變的時候,日產液量越高,系統效率就會越高,如表3所示,得到產液量和系統效率的關系,但是受地質因素影響,區域內產液量越高,含水增加也明顯,所以不適合的平衡點也會導致能耗增加。

表3 日產液量與系統效率的關系

1.4 其他因素的影響

此外,區域內抽油機類型存在多種差異,結構都不盡相同,對整個系統有著不同程度的影響。出砂、偏磨、也會增加抽油機的機械運行阻力,導致機械系統效率降低,增加能耗。

2 降低能耗的方法及效果

2.1 完善機械管理制度

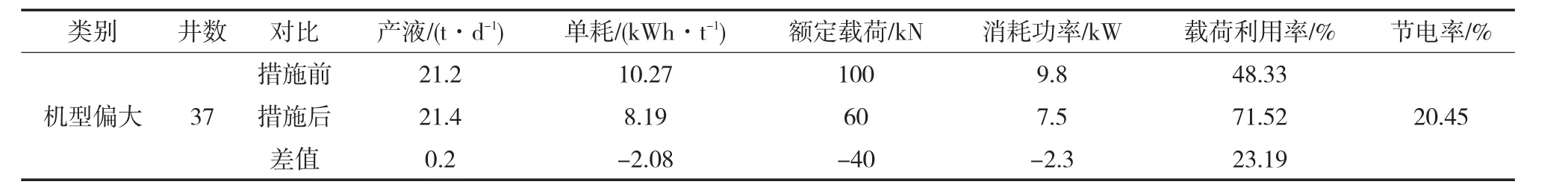

降低對機械井系統部件的修復成本,延長機械油井的免修期。配置適合薩北油田特點的合理機械井和電動機,提高特殊井的機械效率。因此,結合薩北地質油藏的特點,設計合理的機械采油系統。首先統計區域內地層供液能力差或因設備原因無法進行參數調整的抽油機井,這類井泵效、沉沒度及抽油泵充滿程度均低,而系統容積、水力和摩擦功率消耗相對較大,無效功消耗大。其次對于運行年限長、磨損嚴重及淘汰機型進行更新,負荷偏大與偏小的進行互換,累計調整抽油機37臺。機型偏大井經過綜合治理,平均額定載荷降低40 kN,平均載荷利用率提高23.19%,平均單耗降低2.08kWh/t,平均消耗功率減少2.3 kW,平均節電率20.45%,如表4所示。

結合地質油藏特點,結合薩北油田系統能耗的因素,利用單井資料做好分析,確定電動機功率及其利用率、功率因數,用功率發確定平衡度。找出最佳產液量,這樣以油藏和生產相結合,達到減少能耗,增加效率的目的。由于電動機額定功率偏大會造成無效功率、電動機熱損失和機械損失增大,單耗增高,因此針對現場常見的兩種情況開展節能降耗工作:

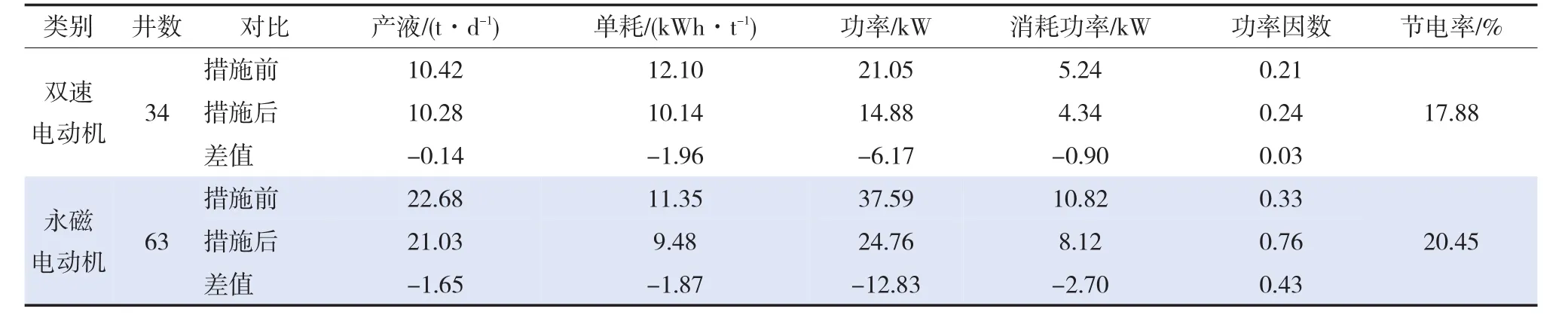

1)對于裝機功率大、功率利用率低的抽油機井應用永磁電動機63臺,在保證抽油機正常運行的前提下,降低電動機裝機功率,提高電動機運行效率。平均電動機功率降低12.83 kW,平均單耗降低1.87 kWh/t,平均消耗功率減少2.7 kW,平均節電率20.45%

2)對于日產液低、無法調參、泵效偏低的抽油機井應用雙速電動機34臺,在符合油井熱洗排量的前提下,調小參數以達到提高泵效及電動機功率利用率的目的。治理后平均單耗降低1.96 kWh/t,功率消耗減少0.9 kW,節電率達到17.88%,如表5所示。

2.2 優化地面參數和抽汲參數

依據理論分析,針對沉沒度、泵效合理,沖速高、沖程有調大參空間的高單耗抽油機,通過調大沖程、調小沖速的參數匹配,調參前后,平均沖程增加0.6 m,沖速降低1.6 min-1,平均泵效提高2.0%,單耗降低0.85 kWh/t,消耗功率減少0.48 kW,平均節電率5.73%,如表6所示。

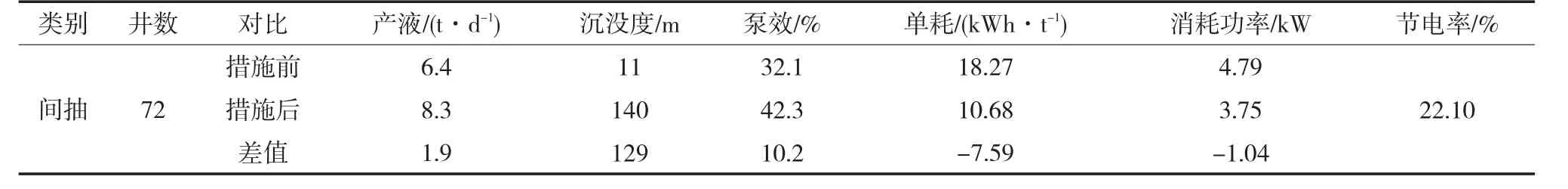

針對沉沒度低、泵效低、參數已調至最低單耗依然偏高的抽油機,采取間抽措施。措施后,平均沉沒度增加129 m,泵效增加10.2%,單耗降低7.59 kWh/t,消耗功率減少1.04 kW,平均節電率22.10%,如表7所示。

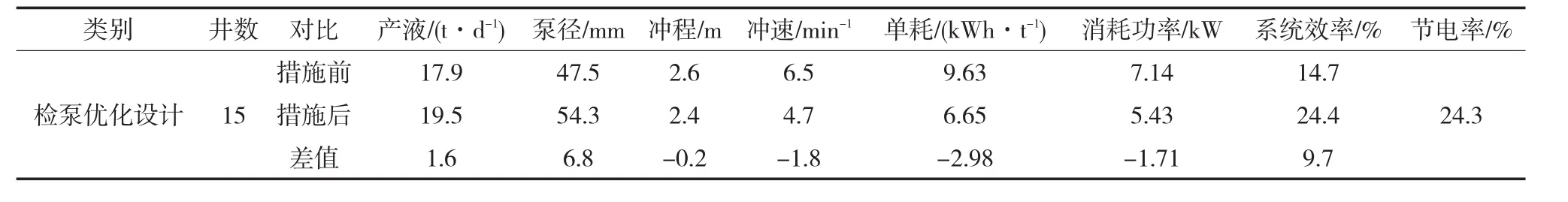

針對正常生產時沉沒度高、泵效高、沖速高的高單耗抽油機,利用軟件進行抽汲參數優化。優化后平均泵徑增加6.8 mm,沖速降低1.8 min-1,單耗降低2.98 kWh/t,消耗功率減少1.71 kW,平均節電率24.3%,如表8所示。

表4 抽油機機型偏大井綜合治理前后節能效果統計

表5 節能配電裝置更換前后節能效果統計

表6 調大沖程、調小沖速措施前后節能效果統計

表7 間抽措施前后節能效果統計

表8 抽油機井檢泵優化設計實施效果統計

2.3 應用合理技術減少機械損失

強化薩北油田地質構造認識、加大現場試驗規模,分區域建立單井跟蹤制度,提升機采井的管理水平,同時加大研發軟件的應用范圍,強化抽油機診斷技術,針對生產過程中抽油機井可能出現的問題進行綜合分析與治理,提高薩北油田的機械采油系統效率。

3 結論

薩北油田開發了數十年,已經進入開采中后期,油層含水十分嚴重,經濟效益矛盾日益突出,節能降耗是目前油田發展的必經之路,所以結合地質、地面、井下等諸多情況,以效率為基礎,進行綜合考慮,提出節能降耗的方法,保證抽油機井保持最高的系統效率運行,經應用方法可為現場節能降耗提供技術支持。