基于DFSS方法的乘用車內飾燈光效果一致性提升方案

徐雯霞,張 昊

(1.同濟大學,上海 201804;2.泛亞汽車技術中心有限公司,上海 201201)

1 研究背景

人們對于駕乘品質的要求正在日益提升。時至今日,越來越多的消費者已經不僅僅滿足于車輛的動力或者外觀,他們開始關注汽車內部駕駛空間的舒適性和美觀性。

汽車內飾燈光,已經不再是簡單的功能件,更多的已經成為了汽車造型以及整體感知品質中不可或缺的一部分。以LED為發光源的內飾燈光已經逐漸取代傳統的白熾燈照明,引起各大主機廠和廣大消費者的關注。消費者更喜歡什么,如何合理選擇LED型號,如何設計合理的導光結構,如何提高整車內飾燈光的一致性和美觀度,也已成為各大車企急需研究的重要課題。

2 汽車內飾燈光的組成分類與特點

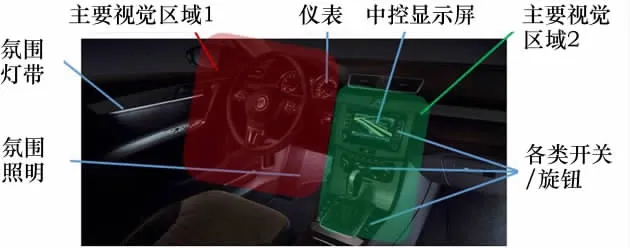

圖1為汽車內飾燈光組成。所謂的車內燈光系統,如果按照零件功能性分類,一般可以分為儀表燈光、中控臺燈光、頂襯燈光、腳燈、儀表板/門板氛圍燈等;如果按照區域分類,則可以分為主駕區域燈光、副駕區域燈光、其他乘客區域燈光;如果按照設計意圖分類,則可以分為照明類燈光、氛圍燈、功能性燈。

之所以有不同的分類,源自于各主機廠對于車內燈光要求的不同或者評審的方案不同。無論如何分類,目的只有一個,即合理地劃分區域,并設立相關標準,從而為最終效果的一致性打下基礎。作為整車內飾燈光一致性的評估者而言,只要能夠把控住每個區域的內燈光一致性,即可基本拿捏住整車燈光的感知品質。筆者根據多年的工作經驗,總結了幾大類零件的基本特點如下。

圖1 汽車內飾燈光組成

1)各類開關背光 這類零件在整車內所占的比例最高,發光原理也最為復雜,開關的位置不同,需制定不同的亮度和顏色標準,在做零件評估前,務必需要確認LED和零件材料的供應商,了解零件內部結構,對癥下藥,才能事半功倍。

2)各類儀表、顯示屏 這類零件的發光特點與開關背光截然不同,其內的顏色、亮度不需要和整車背光保持完全一致,只要是同明度的色系,在各類模式下,保證不過于刺眼,也不過于昏暗,即可達到消費者的期望。

3)氛圍燈帶 此類零件,通常是LED通過透明介質的傳遞所展現,因此,LED的重要性相對于上面兩種類型,更加直接地影響最終效果。如果是RGB的燈帶,需要嚴格控制LED的選型,色坐標標準盡量控制在0.001以內。

4)腳燈、迎賓踏板等 此類零件通常屬于最次要視覺區域,因此,顏色就沒有那么重要了,工程方面,只需要保證此類零件的亮度即可。特別需要注意的是,迎賓踏板之類的零件,由于設計的不同需要,通常會用各種不同的介質用于燈光的傳導,比如鋁或鋼,其對于光的顏色改變是巨大的,因此也會遠超標準范圍。在工程評估時,尤其需要評估師的個人經驗和臨場決斷。

LED的最終顏色和亮度,需要考慮到經過零件蓋板甚至是導光材料的影響,最終的零件顏色往往并不是LED本身的顏色,這就必然對品質控制帶來巨大的困難。本文嘗試使用六西格瑪設計方法,在項目前期就設法改善最終的背光效果,區別于傳統的評審方法,在節省時間的同時,節約物料和人力成本。

3 六西格瑪設計方法案例分析

3.1 案例選取

本文選取某量產車型的頂襯前儀表板總成作為案例。在此儀表板上,一共有9個開關零部件,涉及到3家不同供應商以及10顆白色LED。目前此零件成品的背光一致性較差,各背光顏色不協調,視覺效果無法令客戶滿意。此零件由于子零件數目較多、子零件間距非常近、供應商數目較多、所用材料復雜、導光結構不統一、共用件與非共用件排列不一等特點,使對于這個零件的背光一致性要求很難達到。選取這個零件作為研究對象,可以最大限度地照顧到各種情況,非常適合用于六西格瑪設計樣本。

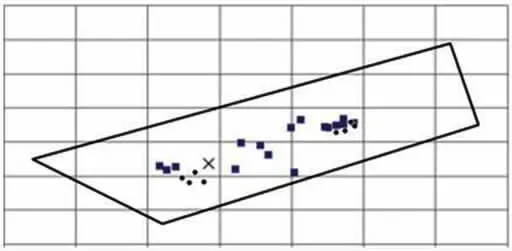

3.2 定義要求

用分光色度計測得該零件上各個背光開關的色坐標值。將測試結果寫入標準色坐標系統中 (涉及主機廠標準,圖中隱去相關數值),此顏色的標準色框范圍 (以廠家常用的標準色框為基準)如圖2所示。可以發現,這些零件在色坐標中的位置差異很大,有些甚至超出了廠家標準要求,這也是整個零件顏色不一致的原因之一。由此,首先想到的是:縮小廠家標準范圍,使所有色坐標的要求盡量靠攏,即減小各零件色坐標的離散程度。另外一方面,要求所有開關盡量靠近標準中心位置 (即圖中“X”位置)。

圖2 某量產車型頂襯儀表板

3.3 基于普氏分析的方案設計

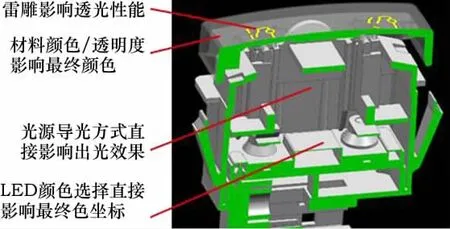

如前文提到的,影響零件背光效果的因素很多,其中雷雕會影響最終透光性能,材料顏色/透明度影響最終顏色,光源導光方式直接影響出光效果,LED顏色的選擇直接影響最終顏色等,如圖3所示。依據目前情況,僅有3C零件在標準的中心,其余開關的色坐標需要盡量靠近此位置。

圖3 零件結構

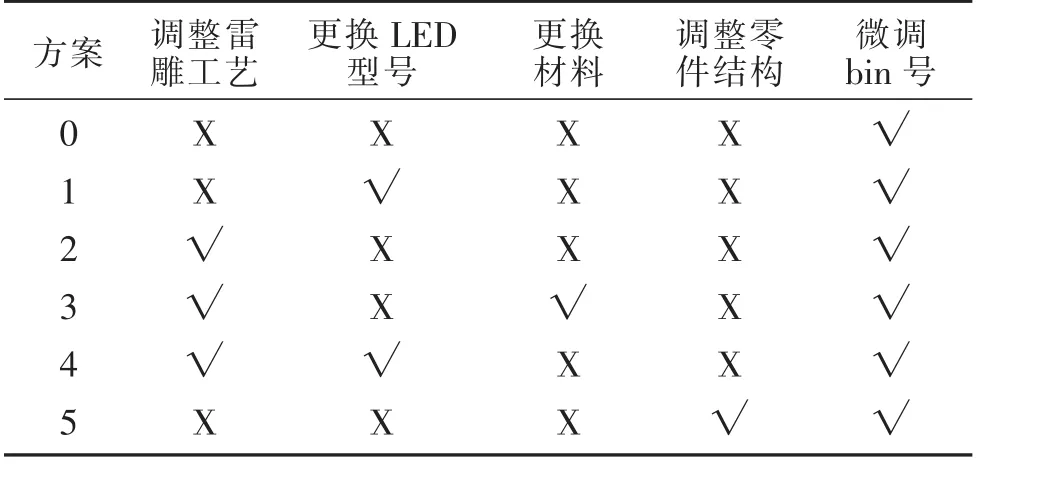

我們采用頭腦風暴的方法,可以初步找到如下多種方案組合,如表1中的第一橫排為可單獨運用的調整方案,左起第一豎排為方案編號,“X”表示不作調整,“√”表示作調整。

表1 設計方案

對于主機廠來說,這5個方案,基本囊括了目前現有的背光提升方法。在實際操作中,大部分主機廠的背光評審專家,都會根據個人經驗,從中選擇適用方案。那么,如何更科學、更迅速地找出合適的方案呢?這時候,只要運用兩輪普氏分析,即可得出最合適的方案。

在第1輪普氏分析中,首先以方案0作為分析基準。左邊列出所有客戶呼聲和相關要求。可以發現,方案3和方案4相對于其他方案較為優秀,得分也不相伯仲。

由此,進行第2輪普氏分析,即以方案3為基準,再次進行比較,可看出方案4在開發周期和開發成本方面都劣于方案3(僅僅更換材料,相對更換LED可以減少試驗,縮短周期,減少成本),最終,得出方案3最為合適。即首先以CCC件以及雷達指示開關的色坐標所在的新色框為調整基準,調整其余零件雷雕工藝深度,增大透光率,使出光顏色盡量接近色坐標,若無法滿足最終要求,則嘗試更換零件材料。隨后選取合適的材料牌號,使最終樣品的色坐標,在標準范圍內,最終滿足視覺一致性要求。

3.4 設計優化與建立正交試驗模型

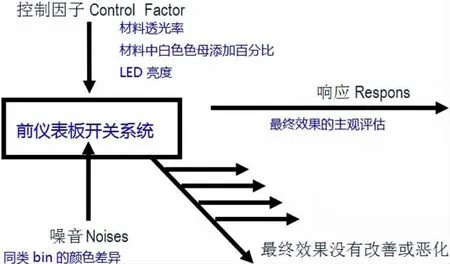

事實上,在項目的實際進行、零件的實際設計中,會有各種影響因子。因此,確定方案之后,首先需要選取合適的條件,考慮所有影響因素,優化現有的方案之后,才能進入試驗驗證的階段。圖4為參數圖,控制因子和噪音因子分別影響整個前儀表板開關系統,用最終效果的外觀評估作為相應的輸出物,如果最終效果沒有改善或者惡化,則試驗失敗。

圖4 參數圖

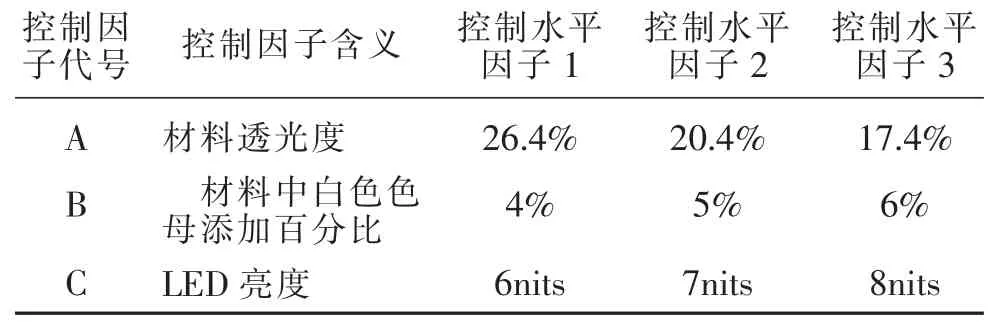

參數選擇方面,盡量以常見數值,參考主機廠標準,控制因子選取見表2。

表2 控制因子選取

最后,選取同一LED型號的兩種bin號作為噪音因子,假設N1代表偏上限bin號的零件,N2代表偏下限bin號的零件。

評判標準以專家組的滿意度打分為最終數據。試驗中的滿意度以3分為合格,分數越大越好。這里的滿意度打分,我們邀請相關專家,按照5分為完全一致,4分為大部分一致,3分為可以接受,2分為基本不一致,1分為完全不一致的規則,最終取總分。

為了使正交試驗模型的最終結果能夠得到更為有效的驗證,同時滿足零件穩健性的要求,我們需要找到分析產品穩健性的方法或者衡量因素。

設A/B/C為3個控制因子,N1/N2為噪音因子。設β為最佳擬合線的斜率,σ代表輸出相對于最佳斜率的平均方差。真正獲勝的設計,必須滿足以下條件。

1)應該在給定輸入能量的情況下,使輸出最大,并且輸出變化最小。

2)需要的輸出和不需要的輸出之比最大。

3)更高的β以及更小的σ。

4)假設S為信號功率,N為噪音功率,S/N為信號噪音比,獲勝的設計還需要有更高的S/N。

借用在電子設備測試中常用的信噪比計算方法,S/N可以近似于信號與噪聲的方差之比。設β2為信號功率,σe2為噪音功率,可以發現,要想增加S/N的比,需要減少噪音引起的變化或者增加斜率。由以上內容,可總結公式如下:

以上,通過設立控制因子水平,加入試驗過程中的噪音因子,優化了試驗方案。接下來,將采集所有相關試驗數據,填入正交試驗模型,分析試驗數據,驗證最終結果。

3.5 正交數據分析與驗證

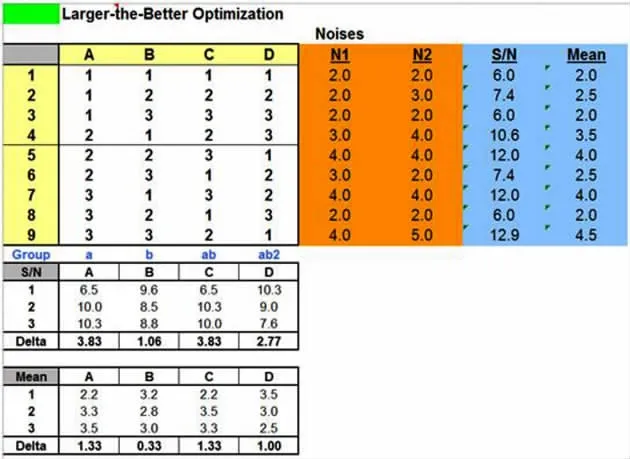

根據上文設立的正交試驗模型,分別選取不同的控制因子,排列組合設計試驗方案,試驗零件由供應商按照背光評審專家提供的清單進行制作,由于3個控制水平因子,實際排列組合需要34即81個試驗樣件,需要大量的時間和成本。但是由于有了正交試驗模型,選用其中的L9表格,去除D列后,只需要進行27個零件的樣件試制,得出最終表格見圖5。

圖5 試驗結果

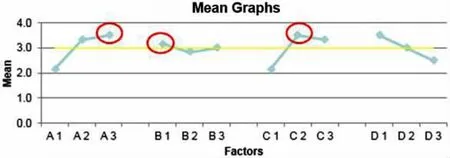

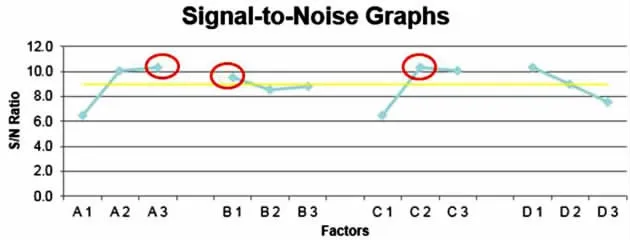

如前文提到,信噪比和β的均值會顯示控制因子在各水平的影響,為了更直觀地找到最合適的方案,將信噪比和β的數據做出點圖 (圖6、圖7),從點圖中可以獲得設計因子如何影響設計變差以及影響的程度。

圖6 β點圖

圖7 S/N點圖

從點圖中可以發現,控制因子A3(材料透光度17.4%)對最終結果影響明顯,因此,選擇A3作為最佳透光度。控制因子B1(白色色母含量4%)和C2(亮度7 nits)對最終效果影響也較為明顯。這說明,在所有選定的控制因子中,A3、B1和C2相對于其他控制因子,對于最終零件穩健性的貢獻最大。

由此,可以選定優化組合為A3/B1/C2,即材料透光度為17.4%,材料中的白色色母含量4%,以及開關亮度為7nits的零件為最佳零件。

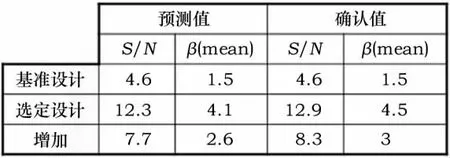

由于正交試驗模型的特點,剔除了一部分不會影響最終效果的試驗。而A3/B1/C2的方案并不是之前設定的正交列表中的組合方案,因此,需要對該方案的信噪比和平均值進行預測和確認。在Excel的表格中,填入預測值和確認值,基于實際獲益與預測獲益的可加性,得到最終結果如圖8所示。

圖8 預測和實際獲益

從圖8中可以看出,優化值與預測值小于30%,試驗成功。為了更準確地確認最后的結果,選用相關的材料,我們要求供應商按照A3/B1/C2的方案,重新做了最終樣件。然后依然利用分光光度計設備對新樣件進行取點測試后,得到新的色坐標 (圖9),色坐標的離散程度完全小于之前的標準,更接近CCC件的顏色。同時經過最終專家組的最后確認,該新零件的最終背光效果,完全達到客戶主觀接受的一致性要求。

圖9 新零件色坐標

至此,正交試驗數據分析和驗證全部完成。最終的提升方案是A3/B1/C2,即改進零件的材料透光度選取17.4%,白色色母含量要求4%,亮度標準為7 nits。

本次試驗,在節約了大量樣件成本的同時,也為項目節省了超過半年的時間,并且成功找到了最終的、而且是最優的試驗方案。通過后期數據分析,最終樣件試制,測試了最終零件的顏色坐標,也符合前文提到的優化標準要求。同時最終得到了專家評審小組的一致通過,最終逆向確認了試驗方案的準確性。

4 總結

本文選取某項目的某個零件,通過完整的DFSS流程,從客戶呼聲與定義要求入手,通過普氏分析選擇正確的優化方案,最后建立正交試驗模型以及數據分析,得到了最優化的設計方案,并且最終通過試制樣件的再確認,得到了一個符合客戶要求的儀表板。而在最終方案中,A3/B1/C2的最終選定,可以看出一個結論,即零件背光的最終顏色,往往不能憑借背光工程師的主觀臆斷,當一個零件的背光顏色過于偏亮白時,單單減少白色色母的添加或者單單減少透光率是不夠的,兩者結合,可能會有更好的效果。通過本案例的驗證,可以發現,運用六西格瑪的方法,可以有效地在項目前期,還沒有樣車的情況下,處理此類零件,在滿足成本和時間的條件下,有效提升最終零件的出光效果的一致性。

本文的設計方法和研究過程是系統的和完整的,可以應用到之后的相關零件的設計中,對內飾背光品質的研究具有很大意義。