重型車輛柴油機氣缸當量漏氣面積檢測模型研究

楊紹卿, 翟振東, 王憲成, 王雪

(1.陸軍裝甲兵學院 車輛工程系, 北京 100072; 2.71375部隊, 黑龍江 哈爾濱 150000)

0 引言

柴油機在使用過程中,隨著使用時間的增加,缸套- 活塞環和氣門等部件的磨損量不斷加大,導致柴油機氣缸發生較為嚴重的漏氣現象。柴油機壓縮行程中,氣缸漏氣會使缸內最大壓縮壓力降低,著火延遲,使柴油機起動困難;做功行程中,氣缸漏氣使柴油機缸內高溫工質泄漏,導致柴油機出現輸出功率降低、機油品質劣化加速、燃油有效比油耗增加等問題。因此,柴油機氣缸的漏氣狀況是表征柴油機動力性和經濟性的一個重要參數,氣缸的氣密性直接地反映了缸套- 活塞環組合的磨損狀況,表征了柴油機技術狀況劣化的程度。

對保險期試驗結束后柴油機氣缸的拆解檢測表明,缸套- 活塞環組的漏氣量占缸內漏氣量的95%以上,且缸套- 活塞環的磨損和活塞環的扭曲變形是引起氣缸密封性下降的主要原因[1]。目前,檢測柴油機氣缸密封性的方法主要有:

1)直接檢測法。劉衛平等[2]采用檢測氣缸底部靜態泄漏流量的方法檢測氣缸密封性;張洪超等[3]通過測量曲軸箱壓力的波動計算各個氣缸的漏氣流量;邱宗敏等[4]、Mao等[5]通過測量氣缸最大壓縮壓力的方法對氣缸密封性進行評估。直接檢測法主要存在的問題包括傳感器安裝復雜、需要對柴油機進行拆解以及高成本的問題。

2)間接檢測法。歸柯庭等[6]采用高速壓差法檢測氣體泄漏量;袁泉[7]利用起動過程的電壓、電流信號分析各氣缸之間密封性的相對值;謝靜等[8]研究了密封環端面流體的動壓特性,由此來判斷密封環的密封性;Meng等[9]以瞬時轉速波動率為特征參數判斷各氣缸的密封性。氣缸密封性的間接檢測法主要是通過測量其他相關參數來間接對氣缸漏氣狀況進行評判的檢測方法。當前,對于缸套- 活塞環組密封性能的數值計算,絕大多數研究采用的是間接測量法。Stedman等[10]建立了活塞環端面氣體泄漏的數值預測模型;任曉等[11]分析了活塞環- 缸套接觸面的密封性能。間接測量法存在計算繁瑣、結果偏差大等問題,同時缺乏能夠準確直接分析活塞環漏氣量的數值計算模型。

本文以柴油機缸套- 活塞環作為研究對象,對活塞壓縮行程內缸套- 活塞環漏氣的過程進行了分析與簡化,建立了壓縮過程活塞環開口間隙的氣缸當量漏氣面積檢測模型,在非拆解狀態下實現了柴油機非運行狀態氣缸漏氣面積的定量分析。

1 氣缸漏氣的表征參數與簡化模型

1.1 氣缸密封性下降的機理分析

在柴油機使用過程中,在高溫、高壓燃氣的作用下,缸套與活塞環之間產生磨損、腐蝕、燒蝕以及彈塑性變形,導致氣缸密封性下降、壓縮壓力下降。缸套- 活塞環的漏氣通道主要有:1)活塞環外周與缸套內壁面間隙;2)活塞環端面側隙與背隙;3)活塞環開口間隙。

選取6臺某型柴油機,測試其400 h保險期臺架試驗結束時的性能參數與拆解數據。采用Pearson相關性分析法,計算缸套- 活塞環組各間隙檢測尺寸與柴油機性能參數之間的相關性,分析結果如表1所示。

由表1的相關性分析結果可知,梯形環開口間隙的增量與柴油機功率下降、比油耗上升和機油消耗增加量相關性最高,相關系數分別為-0.879、0.838和0.789,梯形環開口增量與輸出性能存在較強的負相關性,與經濟性能劣化有較強的正相關性。由燃燒室技術狀況檢測[12]可知,氣門與氣門座間隙磨損導致的漏氣量僅占氣缸總漏氣量的3%~5%,因此在分析氣缸密封性時,僅考慮缸套- 活塞環處漏氣。

1.2 當量漏氣面積的基本假設

在柴油機壓縮行程中,噴油器未開始噴油的階段,氣缸進、排氣門關閉,缸內氣體僅從缸套- 活塞環處泄漏。因此,可將活塞壓縮行程中活塞環開口間隙、活塞環與缸套間隙以及活塞環端面側隙與背隙等通道漏氣導致的缸內氣體壓降,全部等效成活塞環當量開口間隙所造成的缸內氣體壓降,定義該當量開口間隙的面積為氣缸的當量漏氣面積。

當量漏氣面積建立在以下假設的基礎上:1)活塞環端面壓力處處相等,且端面壓力等于環間壓力,活塞環端面無氣體泄漏;2)同一曲軸轉角處缸套壁面磨損深度在徑向上均勻分布;3)活塞環外周與缸套壁面緊密貼合,無氣體泄漏;4)燃燒室泄漏氣體流動屬于非定常、絕熱流動;5)曲軸箱壓力恒等于大氣壓力,不受氣缸漏氣影響。

通過當量漏氣面積的定義與基本假設,可知氣缸當量漏氣面積具有以下性質:1)在確定曲軸轉角處,當量漏氣面積僅與該處缸套徑向磨損深度和活塞環變形量有關;2)當量漏氣面積隨缸套- 活塞環磨損量增加而增大;3)缸套- 活塞環磨損狀況一定時,不同工況壓縮行程計算所得當量漏氣面積一致。

1.3 活塞環漏氣通道幾何簡化模型

假設柴油機活塞上安裝有n道活塞環,文獻[13-14]計算了壓縮行程中柴油機環間氣體的壓力,其結果表明第2道氣環之后環間壓力受缸內壓力影響較小,可認為與曲軸箱內壓力接近,因此可對缸套- 活塞環多環實際密封結構進行幾何簡化,得到活塞環密封的雙環幾何模型。

圖1為缸套- 活塞環的雙環幾何簡化模型示意圖。圖1中:腔室1為氣缸及第1道氣環與活塞的配合間隙所構成的空間;腔室2為兩道氣環與缸套壁面、活塞體構成的空間;腔室3為第2道氣環外部的空間;孔a、孔b分別為兩道氣環的開口間隙;pi、Vi、Ti、mi分別為腔室i的內部氣體壓力、體積、溫度和質量,i=1,2;p3和T3分別為腔室3的內部氣體壓力和溫度。 為實現精確數值計算,本文假設兩道氣環開口大小相等。

2 倒拖壓縮過程缸內漏氣分析

在分析氣缸漏氣過程時,借鑒文獻[15]的研究方法,選取柴油機斷油倒拖過程的壓縮及膨脹行程的壓力進行分析;柴油機在運行工況下,則只選取壓縮行程進氣門關閉至噴油前過程中的壓力,可以認為缸內工質為純空氣;同時由于兩道氣環間距較小,可假設兩道環開口間隙面積相等[9],同時忽略環間氣體流動對質量流量的影響。

柴油機壓縮行程中,氣缸內熱力過程的基本熱力學方程為

(1)

式中:U為氣缸內氣體內能(J);dQw/dφ為缸套壁面傳熱率(J/°CA),φ為曲軸轉角(°);p為缸內氣體壓力(Pa);V為缸內氣體體積(m3);he為氣缸內單位質量氣體的焓值;me為氣缸泄漏氣體的質量(kg)。

將(1)式改寫成缸內氣體比內能u隨曲軸轉角φ變化的全微分形式:

(2)

式中:T為氣缸內的氣體溫度(K);αc為過量空氣系數。在壓縮行程中,缸內工質為純空氣,αc=∞,但實際計算中,αc取足夠大即可,通常認為αc=1 000[16].

聯立(1)式、(2)式可得

(3)

式中:cv為氣缸內氣體的定容比熱容(J);m為缸內氣體質量(kg)。

結合理想氣體狀態方程pV=mRgT,(3)式可改寫為

(4)

式中:Rg為理想氣體常數(J/(kg·K))。

(5)

式中:pi和pj分別為腔室i和腔室j內部的氣體壓力(Pa)。

(6)

環開口處泄漏氣體質量流量方程可以寫成

(7)

式中:μ為氣體流量系數;A為環開口泄漏面積。

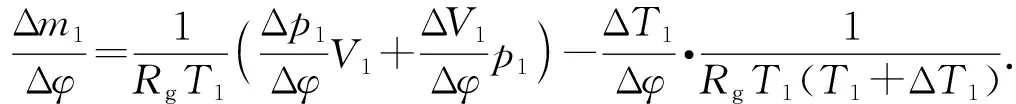

依據理想氣體狀態方程,缸內氣體泄漏量隨曲軸轉角的變化式為

(8)

聯立(5)式與(8)式,腔室1泄漏氣體的質量可簡寫為

(9)

腔室2內氣體的質量變化可簡寫為

(10)

式中:Δm2為最終泄漏到曲軸箱中的氣體質量。

在壓縮行程中,認為各活塞環間體積不發生變化[14],泄漏到曲軸箱氣體瞬時的質量流量可寫為

(11)

腔室1泄漏氣體質量流量為

(12)

聯立(9)式~(12)式,得

(13)

氣缸工作容積根據曲軸轉角確定,表達式[14]為

(14)

式中:d為缸套內徑(mm);S為活塞行程(mm);λs為連桿比;εc為壓縮比。

(15)

(16)

3 當量漏氣面積數值計算

3.1 倒拖過程缸內傳熱計算

在柴油機倒拖過程中,氣缸與缸內氣體之間持續進行著熱交換,在計算運行工況下壓縮行程的氣體溫度時,需考慮壁面傳熱對氣體溫度的影響。壓縮行程氣體的溫度變化率可由(3)式表示。

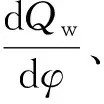

應用牛頓放熱定律可得單位曲軸轉角內的壁面傳熱量為

(17)

式中:ne為曲軸瞬時轉速(r/min);Aci為傳熱表面積(m2);Twi為燃燒室表面瞬時平均溫度(K);αhc為工質與燃燒室壁的傳熱系數(W/(m2·K));i=1, 2, 3對應為活塞、缸蓋和缸套壁面。

工程應用中,計算大缸徑四沖程直噴柴油機壁面傳熱系數通常選用Woschni經驗公式[16],表達式為

(18)

式中:c1、c2為經驗修修正系數,由試驗確定;vm為活塞平均速度(m/s);Vs為氣缸工作容積(m3);p0為柴油機倒拖過程中缸內氣體壓力(MPa);pr、Tr、Vr分別為壓縮始點時缸內氣體壓力(MPa)、溫度(K)以及氣缸容積(m3)。

缸套外壁面和冷卻水間的熱量傳遞屬于對流傳熱過程,距缸套頂端l處缸套內壁面的平均溫度計算可由經驗公式[16]得到:

(19)

3.2 活塞環熱變形計算

在柴油機壓縮過程中,缸內氣體最高溫度可達800 K[4],活塞環和缸套的熱變形會導致其配合間隙發生變化。由于150 mm直徑42MnCr52合金鋼缸套在預緊力矩220 kN·m、氣缸墊剛度為150 GPa條件下徑向最大壓縮變形為3.12 μm,徑向最大膨脹變形為7.75 μm,而與之配套的65Mn鋼梯形環與扭曲氣環在壓縮過程中最大周向變形為0.115 mm[17],缸套變形的尺度遠小于活塞環變形的尺度。因此在分析缸內漏氣面積時,忽略缸套變形的影響,僅考慮活塞環熱變形的影響。

基于當量漏氣面積計算模型的活塞環與缸套壁面緊密貼合的假設,活塞環的徑向熱變形受缸套內徑限制,因此僅考慮活塞環的周向熱變形,其表達式為

ΔLp=(πd-ap0)αp(Tp-Tp0),

(20)

式中:ap0為活塞環開口間隙(mm);αp為65Mn鋼的平均熱膨脹系數(l/℃);Tp為活塞環溫度(K);Tp0為活塞環初始溫度(K)。

活塞環開口處的截面是由扇形開口間隙、缸套壁面與活塞圍成,由于缸套直徑遠大于活塞環開口間隙尺寸,活塞環開口所對應的弧度可近似等于2πε/d,ε為活塞環開口間隙,由熱變形引起的弧度變化為2ΔLpπ/d,則活塞環熱變形導致的面積變化為

(21)

式中:b為活塞環寬(mm)。

3.3 倒拖壓縮過程活塞環間壓力求解

(13)式表征了倒拖壓縮過程中缸內壓力、活塞環間壓力和曲軸箱壓力之間的數值關系,通過數值解微分方程的方法可對環間壓力進行數值求解。

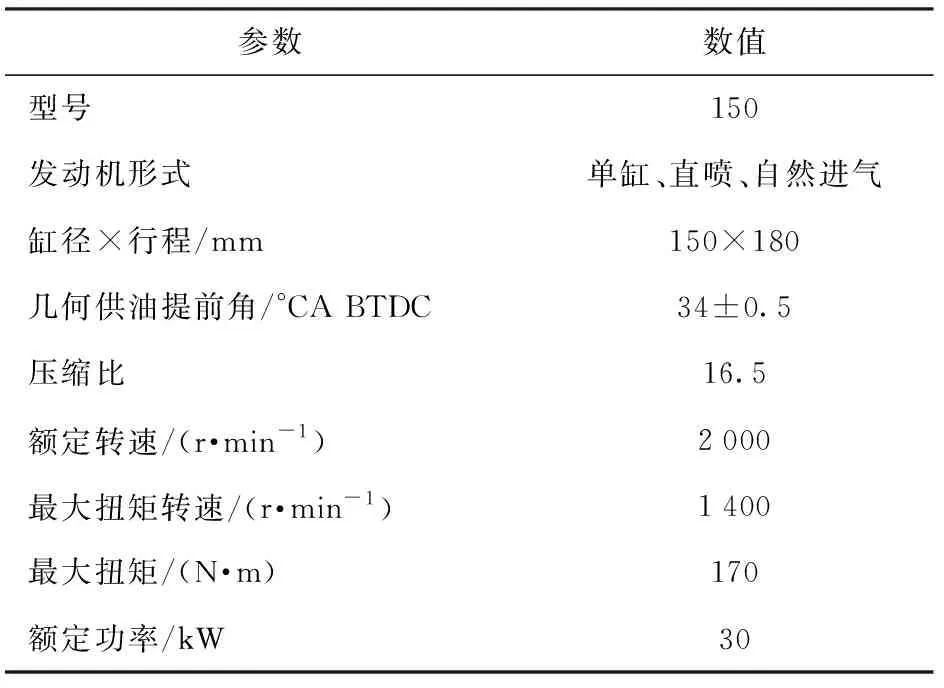

150 mm缸徑單缸柴油機試驗臺架型號參數如表2所示,試驗裝置及采集設備如圖2所示。試驗缸壓傳感器采用美國Optrand公司產 H33294型缸壓傳感器。

表2 150mm缸徑柴油機試驗臺參數

測量單缸機在倒拖壓縮工況下的瞬時轉速、缸壓以及曲軸箱壓力。取倒拖過程前10 s的缸壓數據與瞬時轉速,并進行光順濾波處理,去除數據中的隨機波動。瞬時轉速和缸壓的測量處理結果如圖3所示。

由圖3可見:單缸機倒拖壓縮過程瞬時轉速峰值為298.6 r/min,最小值286.9 r/min,均值為293.3 r/min;缸壓峰值為2.781 MPa,最小值2.541 MPa;倒拖過程瞬時轉速和缸壓均較為穩定。

對倒拖過程的缸壓進行均一化處理后,按曲軸轉角進行表示。將缸內壓力與曲軸箱壓力實測數據代入(13)式,采用龍格庫塔法求解倒拖過程環間壓力,得到結果如圖4所示。

由圖4可見:濾波后缸壓峰值2.723 MPa,對應曲軸轉角位置為6°CA;曲軸箱壓力實測最大值為0.122 MPa,最小值為0.101 MPa,均值0.109 MPa;環間壓力計算值最大值為0.218 MPa,對應曲軸轉角位置為65°CA,相比缸壓峰值延遲59°CA. 從檢測和計算結果來看,兩道氣環密封性良好,環間壓力與曲軸箱壓力接近。

3.4 當量漏氣面積數值計算

φ位置處當量漏氣面積的數值計算流程如圖5所示。

4 當量漏氣面積的試驗驗證

利用該型單缸機保險期試驗對當量漏氣面積檢測模型進行驗證,依據國家軍用標準GJB 1822—1993裝甲車輛用柴油機臺架試驗方法,試驗時間共400 h,通過測量試驗初始、110 h結束以及400 h結束時倒拖壓縮壓力計算其當量漏氣面積,分析當量漏氣面積的特性和變化規律。保險期臺架試驗分為40個循環,每個工作循環持續運行10 h. 其試驗工況為外特性工況。單個工作循環工況為:2 000 r/min持續1 h,1 800 r/min持續7 h,1 600 r/min持續100 min,1 400 r/min持續20 min. 運行100 h后對柴油機進行維護保養;運行完300 h將潤滑油箱及其管道進行清洗,更換新的潤滑油;400 h試驗結束后對被試柴油機進行拆解,測量相關的零部件的尺寸變化量。

4.1 當量漏氣面積的對稱性驗證

400 h保險期試驗結束時,測量單缸機倒拖壓縮壓力,計算得到單缸機當量漏氣面積。由當量漏氣面積的定義可知,在確定曲軸轉角處,當量漏氣面積僅與該處缸套徑向磨損深度和活塞環變形量有關,因此倒拖過程中計算得到的當量漏氣面積關于上止點具有對稱性。

圖6為400 h保險期試驗開始前和結束后測量計算得到的單缸機當量漏氣面積。保險期試驗開始前,當量漏氣面積最大值為0.349 mm2,位置為曲軸轉角-9.5°CA處;400 h保險期結束后當量漏氣面積最大值為0.447 mm2,最大值較考核開始前增長28.08%,峰值位置在曲軸轉角-9.1°CA處。400 h考核結束后當量漏氣面積曲線對稱度最大誤差為1.9%,出現在曲軸轉角-117.5°CA、117.5°CA處。

4.2 當量漏氣面積的工況相關性驗證

選取柴油機典型工況計算其壓縮行程的當量漏氣面積,分別計算單缸機400 h外特性和空轉條件下1 400 r/min、1 600 r/min和2 000 r/min工況壓縮行程的當量漏氣面積,并與倒拖過程的當量漏氣面積進行對比,結果如圖7所示。

圖7結果表明在壓縮行程中,當量漏氣面積計算結果與工況相關性很小。選取倒拖當量漏氣面積作為比較基準,其中1 600 r/min空轉工況壓縮行程的當量漏氣面積與倒拖當量漏氣面積整體偏差最小,均方根誤差為0.001 5,最大偏差值在-73.9°CA處,最大偏差0.86%,偏差值0.003 mm2;外特性2 000 r/min壓縮行程的當量漏氣面積與倒拖當量漏氣面積整體偏差最大,均方根誤差0.003 5,最大偏差值出現在-65.5°CA處,最大偏差1.39%,偏差值為0.005 mm2.

4.3 當量漏氣面積與柴油機使用時間相關性驗證

在單缸機保險期試驗過程中,分別計算運行初始、運行110 h和運行400 h 3個時間節點的1 400 r/min空轉工況壓縮行程的當量漏氣面積。

圖8為單缸機保險期試驗0 h、110 h、400 h 3個時間節點在1 400 r/min空轉工況下壓縮行程當量漏氣面積。由圖8可知,隨著單缸機運行時間的增長,相同曲軸轉角處氣缸的當量漏氣面積隨運行時間呈單調增長的趨勢,與運行時間存在較強的相關性。

4.4 當量漏氣面積與磨損深度相關性的驗證

在單缸機400 h保險期試驗結束后,按試驗規程對缸套進行拆解,檢測其磨損尺寸,缸套徑向磨損深度尺寸如圖9所示。

活塞環開口間隙隨缸套徑向磨損深度變化規律[15]為

ε=2π+ε0,

(22)

式中:ε0表示新品活塞環安裝后的開口間隙寬度(mm);ε表示缸套徑向磨損深度(mm)。

試驗結束后活塞環開口處的漏氣面積可表示為

(23)

式中:D為活塞環外徑(mm);δ為新品缸套出廠時的內徑(mm)。

將拆解后單缸機缸套徑向尺寸的測量結果代入(23)式,得到由缸套實測徑向磨損量計算得到的集合磨損漏氣面積,并與當量漏氣面積進行對比,對比結果如圖10所示。

由圖10可知,當量漏氣面積計算結果與缸套徑向磨損實測值所計算得到的幾何漏氣面積具有較高的一致性,整體分布上當量漏氣面積較幾何漏氣面積稍大。在-95.4°CA處當量漏氣面積與幾何漏氣面積偏差最大,為6.29%,其值為0.023 mm2,偏差均值2.85%,當量漏氣面積與幾何漏氣面積具有較高的一致性,較為準確地反映了氣缸的漏氣和磨損狀況。

5 結論

本文基于柴油機氣缸密封性下降的機理分析,提出了柴油機氣缸當量漏氣面積的概念,分析了氣缸雙環密封模型活塞環開口間隙處的氣體流動過程和傳熱過程,通過數值解法求得了柴油機的當量漏氣面積。得到主要結論如下:

1)計入活塞環熱變形對開口間隙的影響,建立了柴油機壓縮過程氣缸當量漏氣面積計算模型,并利用單缸機400 h保險期試驗對當量漏氣面積的特性進行了驗證,結果表明:倒拖工況當量漏氣面積對稱度最大誤差為1.9%,倒拖當量漏氣面積曲線具有對稱性;各典型工況壓縮行程的當量漏氣面積與倒拖當量漏氣面積一致性較高,最大均方根誤差0.003 5,最大偏差1.39%,當量漏氣面積與工況相關性很低。

2)當量漏氣面積隨單缸機使用時間的增長而增大,與使用時間具有較高的相關性;當量漏氣面積計算結果與缸套徑向磨損實測值所計算得到的幾何漏氣面積最大偏差6.29%,平均偏差2.85%,當量漏氣面積與幾何漏氣面積具有較高的一致性,較為準確地反映了氣缸的漏氣和磨損狀況。