淺談精益管理在云銅電解陰極銅質量管理中的應用

李顯紅

(中鋁東南銅業有限公司電解廠,福建 寧德 352000)

精益管理是根據精益求精的理念開發出的一套生產管理方法,目的是在創造價值的目標下不斷的消除浪費。精益管理的基礎在于在生產過程中理解接受這一方法,并將其與我們的生產過程結合起來,并付諸實踐。這將會對我們的生產管理起到一個提升的作用[1]。

電解作為銅冶煉企業最終產品陰極銅的生產工序,承擔著陰極銅的生產工作。近年來隨著銅產品市場的變化,目前銅產品市場正處于供大于求的狀態,這也導致客戶對陰極銅產品質量要求越來越高,我們的質量管理工作也面臨著新的挑戰和更高的要求。

本文結合電解的實際情況淺談精益管理在陰極銅質量管理的應用。

1 對電解陰極銅生產過程進行全流程分析,找出關鍵質量控制節點

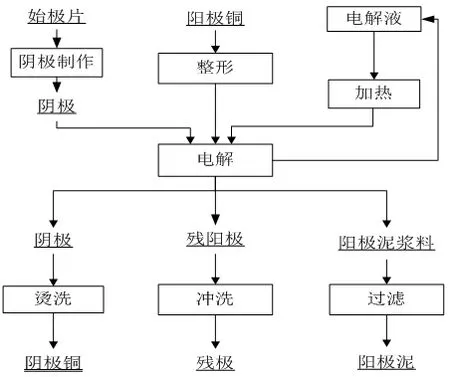

圖1 銅電解工藝流程圖

陰極銅生產過程是將火法精煉的銅澆鑄成陽極銅,用純銅薄片作為始極片(陰極片),相間地裝入電解槽中,用硫酸銅和硫酸的水溶液作電解液,在直流電的作用下,陽極上的銅和電位較負的賤金屬進行電化學溶解進入電解液,而貴金屬不溶,成為陽極泥沉于電解槽底。在陰極,銅離子得到電子,在陰極結晶析出,得到產品陰極銅,而其它電位較負的賤金屬不能在陰極上析出,留于電解液中,待電解液定期凈化時除去。其工藝流程圖如圖1所示。

通過對電解生產過程全流程進行分析,從整體出發對原料、生產過程、主要工藝條件控制及產品檢驗等方面進行梳理,結合對陰極銅的質量的影響程度,總結出了8個關鍵質量控制節點,主要為:①始極片質量控制;②不銹鋼陰極質量控制;③陽極銅入槽前外形質量挑揀;④陽極銅化學質量跟蹤;⑤電解液物物理理質量控制;⑥電解槽面操作質量;⑦添加劑控制;⑧陰極銅外形質量自檢。

2 關鍵質量節點控制

2.1 始極片質量控制

始極片生產工序作為傳統常電解的第一道工序,所產出的始極片質量對傳統電解也起著關鍵性的作用。始極片的質量將直接影響傳統電解生產過程控制、增加槽面勞動強度及槽內相鄰陰陽極的正常工藝技術條件。

在始極片質量控制上我們主要的控制措施為:①每天固定打磨4槽鈦板,及時對種板系統78槽鈦板進行打磨更換;②以機組打磨為組人工打磨為輔的方式,提高鈦板打磨質量;③根據始極片結晶情況及時調整添加劑配比及用量,其中種板電解液氯離子控制在20-25mg/L;④對電解液循環量、溫度及槽電壓進行監控。

2.2 不銹鋼陰極質量控制

不銹鋼陰極作為艾薩電解的陰極,針對生產過程中出現的夾邊條損壞板面變形及氧化等問題,我們主要的控制措施為:①及時更換損壞的夾邊條,更換量≥350根/天;②對變形損壞的極板進行修復;③開發制作不銹鋼陰極修復機組。

2.3 陽極銅入槽前外形質量挑揀

針對陽極銅外形質量,我們采取分點及區域對陽極銅外形質量進行四道挑揀,第一道是在陽極銅堆場針對陽極銅左右及上邊外形質量進行挑揀,并對不合格的陽極銅進行標示。

第二道是在陽極機組入口處對陽極銅板面及底邊質量進行挑揀;第三道是陽極整形機組依據機組設定數值對陽極進行分揀;第四道是槽面操作人員在陽極銅入槽后對不合格陽極銅進行挑揀及簡單修整。

2.4 陽極銅化學質量跟蹤

陽極銅主品位及雜質含量的波動將直接影響產出陰極銅的品質,我們通過建立了和上道工序及時溝通的機制,及時了解到廠陽極板的化學成分,同時在電解生產過程中及時觀察二周期陽極及殘極板面情況,及時對問題進行跟蹤及反饋。

2.5 電解液物理化學質量控制

電解液物理化學質量主要為電解液過濾質量、電解液溫度及電解液雜質含量。主要控制措施為:①嚴格檢查和控制陽極泥板框過濾質量,每天不定時對過濾后液清潔度進行現場取樣檢查;②在蒸汽供應量不足時,提前將電解各循環系統換熱器出口溫度由65℃提高至67℃。③加大電解液凈化量,硫酸銅進液量≥300m3/天;④加強3個循環系統之間的電解液互換,確保銅酸的平衡,使各跨銅酸濃度偏差低于5g/L。

2.6 電解槽面操作質量

電解槽面操作質量主要未陰極陽極入槽質量及電解槽流量控制,我們的主要控制措施為:

①對入槽新陽極銅進行酸洗,減少脫模劑及銅粉對陰極銅質量影響;②對陰、陽極干裝質量進行檢查,確保陰陽極等距置中;③提高電解槽及二周期陽極銅的清洗質量;④每天班前班后對電解槽循環量進行檢查,循環量控制在25-35L/min。

2.7 添加劑控制

電解生產過程采用的添加劑多為表面活性物質,主要有明膠、硫脲和鹽酸。在電解生產過程根據陰極銅表面的結晶質量以及工藝條件的變化及時調整添加劑的配比及用量,通過長期的跟蹤分析總結最佳添加劑配比及用量。

2.8 陰極銅外形質量自檢

作為陰極銅的最終生產工序,陰極銅自檢工作我們主要措施為:

①明確各生產橫班班組為各自橫班產品質量第一責任人;②做好陰極銅分檢及修整工作,將問題銅在出銅時挑出,修整合格后,做好標識以方便產品質量的后續跟蹤;③與營銷部門和下游客戶形成聯動,產品質量異議及時反饋并采取措施;④每天對問題陰極銅進行分類,分別查找原因,進行改善,提高優質品率。

3 結語

通過對電解生產全流程進行分析,我們確定了關鍵的質量節點。同時結合精益管理的思想和方法,制定了各個關鍵質量節點的具體控制措施,從影響質量的每一個細節入手,以過程控制為中心,加強質量管理,從而穩定提升銅電解陰極銅產品質量。