淺談安全殼整體試驗管理實踐

宋永軍,梁招瑞

(遼寧紅沿河核電有限公司,遼寧 大連 116001)

1 引言

根據RCC-G-1986《壓水堆核電站土建設計和建造規則》,安全殼(即核反應堆廠房)建造完成(驗收試驗)、首次換料大修及以后每十年(定期試驗)、發生事故后要進行安全殼打壓試驗(簡稱CTT),以檢驗其強度和密封性能是否滿足設計要求。

通過隔離和設備狀態設置、貫穿件密封性試驗、安全殼整體泄漏率試驗、安全殼強度試驗,以驗證安全殼在大破口事故情況下整體密封性能及結構強度。整個試驗包括兩大部分的內容:一是圍繞試驗本身所需要做的工作:包括充卸壓所需的設備調試和操作、蒸發器保壓試驗、安全殼密封及強度試驗、內外觀檢查以及相應的數據處理和分析評價等;二是為了保證試驗期間人員及設備安全所需要做的工作:人員安全方面主要是指在1bar.g壓力平臺下人員進入安全殼進行檢查所需要的各種保護措施(包括工業安全措施、職業醫療待命支持、承壓救撈專業支持等)。設備安全方面主要是指為了防止損壞反應堆廠房內的設備和儀表所需要做的安全狀態設置以及消防方面的安全考慮。為了便于試驗的準備、組織與實施,我們把整個試驗劃分為文件準備、現場準備、現場試驗、狀態恢復四個階段。為不斷提升CTT項目實施管理能力,文章從試驗過程、安全管理、文件管理等方面具體闡述及總結。

2 安全殼泄漏率測量

檢驗泄漏率測量系統的工作性能及可靠性,包括:傳感器的布置與安裝,回路校驗,傳感器的標定與調試,連續模擬測量考驗。正確安裝2個壓力傳感器、9個濕度傳感器、59個溫度傳感器,進行測量回路校驗,利用精密電阻代替濕度和溫度傳感器進行模擬測量和可靠性考核。在壓力傳感器安裝完成之后,對壓力測量管線充壓到5.2bar.a檢查其密封性;用兆歐表測量每個回路導線之間絕緣電阻;檢查測量回路接線的正確性;用精密電阻代替濕度和溫度傳感器進行連續測量進行通道精度和可靠性檢驗。壓力測量管線的泄漏率≤10mbar/h;線線絕緣大于1GΩ;每個通道標準偏差值≤4×10-3Ω情況下,其測量保真度高于±10-2Ω。測量安全殼在4.2bar.g壓力平臺下的整體泄漏率是否滿足標準要求。

3 安全殼強度評估

檢驗安全殼儀表系統設備的工作性能及可靠性,對EAU各個部分測量通道的開關盒、接線盒進行接線檢查和絕緣檢查,找出通道異常點;進行安全殼結構性能初始數據測量,通過數據分析發現異常測點。普查安全殼內部和外部表面缺陷,建立缺陷圖表資料檔案,為安全殼在役期間缺陷跟蹤提供原始數據資料。外觀通過近距離肉眼觀察,或者遠距離數字視頻掃描查找缺陷;內觀通過敲擊和測量,記錄鼓泡邊界、幾何尺寸、位置等詳細信息。通過EAU系統測量安全殼在內壓力作用下的變形和位移,確立二者與壓力之間的線性關系;通過EAU測量安全殼筒體內的應變,計算得到安全殼混凝土結構的楊氏模量和泊松比;通過內外觀檢查獲取缺陷資料,選取典型裂紋進行監測,確定裂紋隨壓力演化關系。

①強度拉力(局部應變、預應力鋼纜張力變化)隨壓力呈線性可逆變化。

②靜態形變(安全殼直徑、地基沉降等)隨壓力呈線性彈性可逆變形。

③安全殼外觀無損傷,裂縫寬度隨壓力呈可逆變化。

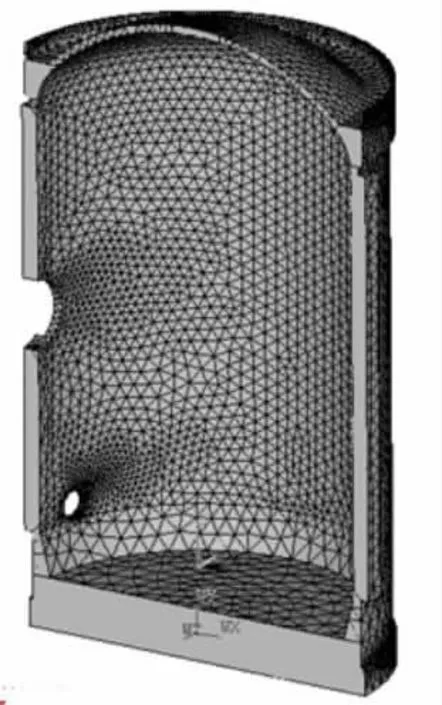

可利用軟件對安全殼建模對強度進行輔助分析與評價,模型如圖1所示。

圖1 安全殼模型半剖面圖

4 計劃管理

為了使CTT各項工作有序開展,試驗前三個月項目組編制了安全殼試驗的準備計劃、關鍵路徑計劃,每兩周召開項目組例會。在試驗前一周開始召開每日協調會,對各項具體工作進行安排、跟蹤。此次計劃按照以下原則執行:以運行的系統疏水、隔離及解除隔離為主線,把主線與大修關鍵路徑用邏輯關系聯系起來,使整個試驗計劃融入大修計劃之中。

專項工作相對獨立,為便于控制,使計劃簡單明了,可用專項窗口控制專項工作。專項工作有:輔助空壓機準備、充壓管線及卸壓管線準備、強度試驗準備、泄漏率測量準備、SG充水保壓準備、氣閘門準備、核清潔及安全措施準備等。實踐證明此次CTT項目的計劃是切實可行的,所有工作都在計劃的框架內有條不紊的執行。

5 隔離與設備狀態設置的組織

安全殼打壓試驗(CTT)就是通過一系列狀態設置工作模擬LOCA工況,來檢驗安全殼的強度和密封性是否滿足設計要求,因此核島內系統狀態設置工作,成為決定試驗成敗的關鍵步驟。由于系統狀態設置覆蓋核島內50多個大小系統的機電儀設備,涉及專業多、范圍廣,因此該工作一直是CTT準備工作的重要環節之一。CTT項目經理和隔離經理結合以前試驗的經驗基礎,反復對隔離文件進行檢查,確保所有開口疏水的地方都引軟管至地漏以防跑水和設備異常損壞,這個狀態設置過程是項目組始終堅持“安全第一、保守設置”的原則。

6 安全管理

CTT是一項高風險的試驗活動,所以從文件準備、具體執行到現場實施都貫徹了“安全第一,多重檢查”這一原則,細化風險分析,強化預防措施,各專業執行人、各專業協調人、專項組組長、質保人員構成四道檢查屏障,分別進行獨立檢查與現場驗證。除此之外,項目組針對各種風險,編制了相對應的預案,建立了完整的安全殼試驗風險控制體系,為CTT試驗的順利實施奠定基礎。

7 防異物管理

大修期間防異物控制原則:工作人員應該樹立預防為主的思想,事先做好充分的工作準備,并采取防止異物進入系統和設備的必要措施;對于有異物落入風險的工作,設置QC檢查點進行現場防異物措施的檢查;異物控制的方法主要是控制設備和系統的開口時間以及進入作業區的人員和物品的數量;為保護開口的設備或系統防止異物進入而采取的控制措施水平,應與維修活動的具體情況,所涉及的設備或系統以及設備開口的尺寸和方向相一致;對于較大型的檢修活動,如反應堆換料大型容器的開孔檢查等,需要建立封閉隔離控制區,并指定專人負責該作業控制區的人員和物品進出,同時進入人員的著裝應保證沒有遺落紐扣或其它飾物的可能;較小型的檢修作業,如閥門、泵、管道等的解體檢修,一般要求對設備拆除后留下的開口有相應的封堵措施,以防止異物進入;建立并嚴格執行人員和物品進出作業控制區的登記制度。

8 風險分析管理

安全殼試驗的主要風險有火災、安全殼內部管路、儀表、設備等受壓損壞以及安全殼超壓風險。試驗前按照程序要求填寫安全殼試驗的總調試風險分析單;試驗后及時進行經驗反饋,填寫重大試驗經驗反饋單;若試驗期間需要辦理工作票,則填寫審批工作申請和簽發工作票檢查單。工業安全除了獨立監督本次大修總包單位高風險作業管控方案運作外,在各專業篩選的高風險作業清單的基礎上,設置必要的安全控制點(H/W),并在大修前對相應的高風險作業工作包蓋專門設點用章,編制高風險作業控制點釋放單,高風險作業開始時,作業前負責人提前聯系工業安全監督人員,現場監督人員根據高風險作業控制點(H/W)釋放單,逐條跟蹤落實相應的風險控制措施,直至確保相關風險控制措施全部落實方可關閉。對未設控制點的高風險作業,現場工業安全監督人員除從人員資質,工器具合格性,作業環境風險及工作過程執行方面全面監督檢查作業風險及安全措施落實情況等常規監督外,獨立抽查各單位對高風險作業安全管控的實施,作業過程中安全措施未落實并存在較大安全隱患的現象及時整改、糾正。