三跨下承式鋼管混凝土系桿拱橋施工控制研究

黃國凱

(福建船政交通職業學院 福建福州 350007)

1 概述

自20世紀90年代起,鋼管混凝土拱橋憑借其經濟性以及施工方面的優勢,在我國已建成逾200余座,其中,中、下承式占了絕大多數[1],而多跨連續下承式拱橋修建得不多。

鋼管混凝土拱橋,在施工過程中涉及多次體系轉換,造成各施工階段內力的改變。同時,由于各種施工誤差的影響,也容易導致鋼管混凝土拱橋的內力和線形與設計理想狀態有較大的偏差。因此,特殊橋梁施工過程中的監測和控制(即施工監控)成為目前許多大橋建造過程中一個必不可少的手段[2]。近年來,許多鋼管混凝土拱橋在施工過程中均實施了施工監控[3-10],由于建造數量的緣故,對多跨連續下承式鋼管混凝土拱橋施工監控問題的研究較少。

針對上述問題,本文以一座三跨下承式啞鈴形鋼管混凝土剛架系桿拱橋為工程背景,以通用有限元軟件ANSYS為手段,以拱肋應力、線形、系桿力等參數為控制目標,對拱橋的施工過程進行模擬分析和監控,研究成果可為今后類似橋梁的設計與施工提供借鑒。

2 工程概況

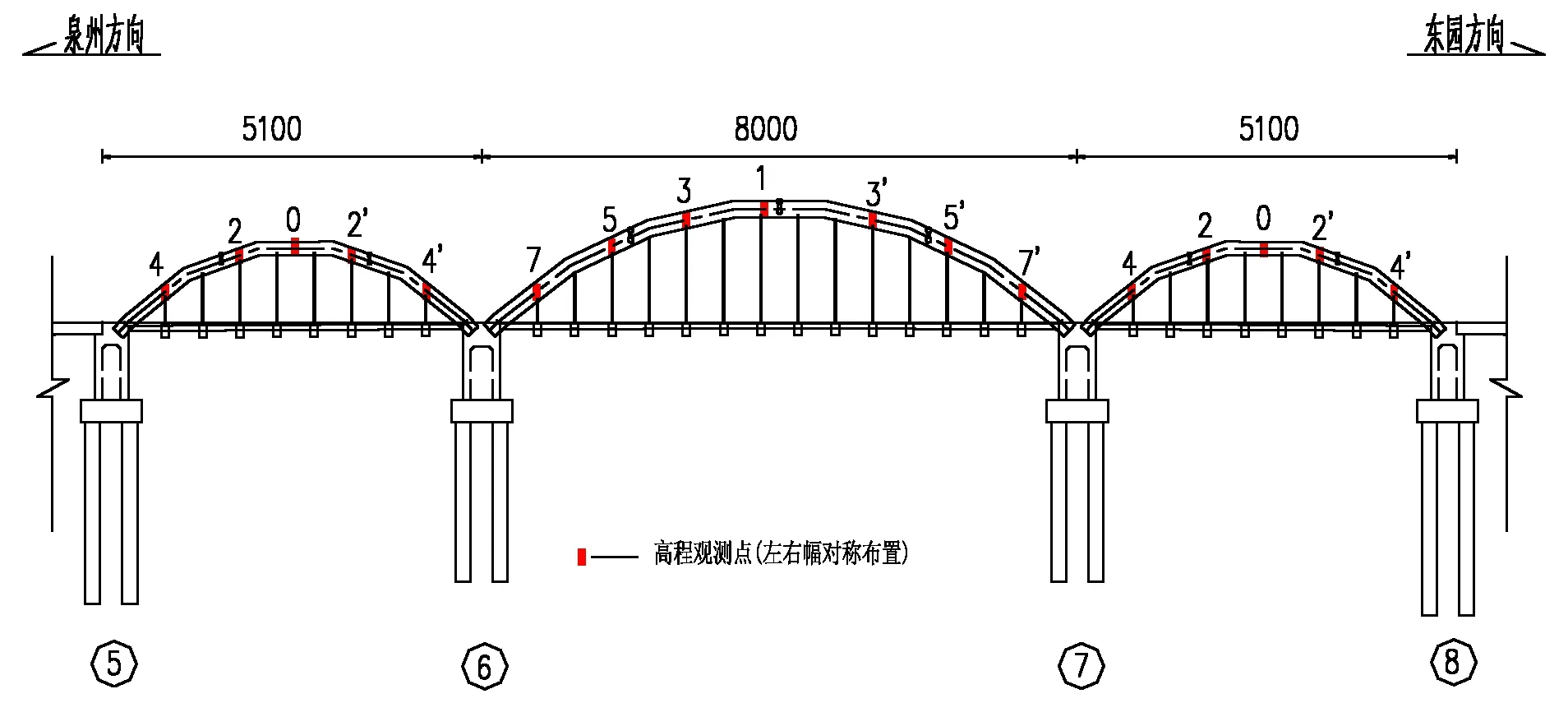

工程背景為三跨下承式啞鈴形鋼管混凝土剛架系桿拱橋,跨徑分布為51m+80m+51m,橋面寬度為41.1m,雙幅間距1m。設計汽車荷載為城-A級,設計時速為60km/h。橋梁總體布置圖如圖1所示。

圖1 橋梁總體布置 (單位:cm)

拱肋采用啞鈴型鋼管混凝土截面,中孔和邊孔拱肋鋼管分別采用Φ900×14mm和Φ750×12mm規格,內灌C50混凝土。啞鈴型上下鋼管之間的腹腔,采用加勁板連接,除靠拱腳部分充填混凝土外,其余部位均無填充混凝土。采用一字形橫撐將兩根拱肋連接,中孔設置3根橫撐,邊孔設置2根橫撐。

系桿采用無粘結鋼鉸線,中拱每根拱肋下系桿采用6束15Фj15.2mm無粘結高強低松弛鋼絞線;邊拱每根拱肋下系桿采用4束12Фj15.2mm無粘結高強低松弛鋼絞線。

吊桿間距為5.0m,采用73Ф7高強低松弛平行鍍鋅鋼絲。吊桿上端固定于拱肋上鋼管,下端錨于橫梁,通過張拉橫梁下端實現吊桿張拉。為了提高橋道系的強健性,在系桿處設置混凝土加勁縱梁。

3 施工控制分析

3.1 有限元模型

采用通用有限元軟件ANSYS建立了全橋的空間桿系有限元模型,如圖2所示,全橋節點共計2362個,單元5324個。由于施工過程中必須保證全橋處于彈性工作階段,該有限元模型不考慮材料的非線性,鋼材和混凝土的材性根據規范設計值進行設置。

在有限元模型中,采用了空間梁單元和索單元兩種單元形式。拱肋、橫撐、加勁梁、橫梁及下部結構采用空間梁單元模擬,吊桿和系桿采用索單元模擬,鋼管混凝土拱肋采用雙單元法[11]模擬。通過有效寬度的計算,將橋面板剛度分給縱梁和橫梁,不考慮橋面鋪裝對剛度的貢獻;通過集中質量法,考慮橋面板和橋面鋪裝的質量。

采用梁格法模擬整體式橋墩,將分散在板式每一區段內的彎曲剛度和抗扭剛度集中于最鄰近的等效梁格內,縱向剛度集中于縱向梁格構件內,橫向剛度集中于橫向梁格構件內。樁基礎與承臺單元固結,在拱座處采用剛臂與拱肋單元連接。樁基采用的是考慮水平荷載的彈性地基,在水平方向上施加土彈簧,用m法進行計算[2]。

圖2 空間有限元模型

3.2 計算階段

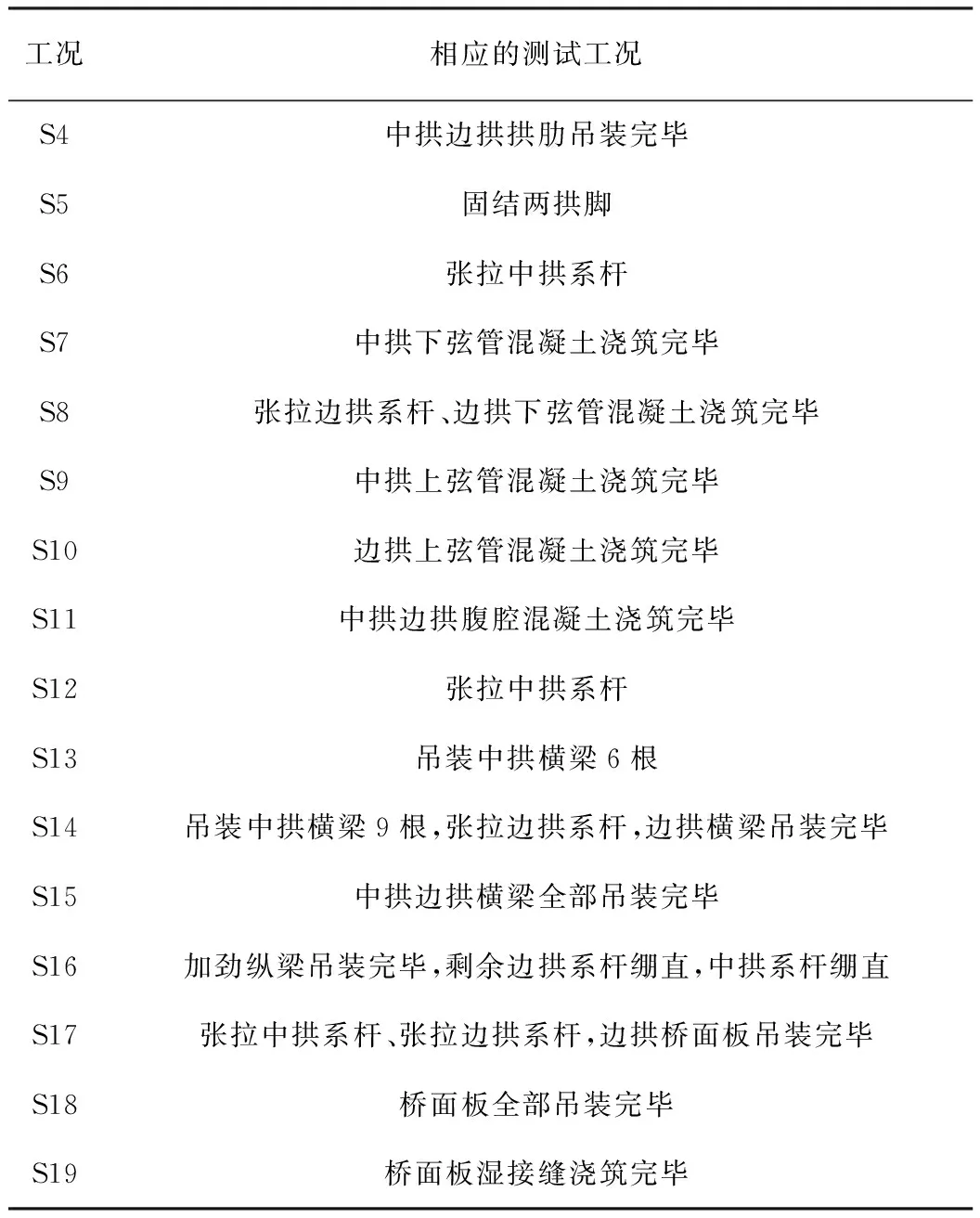

根據該橋的施工工序特點,在計算時選擇了22個施工階段,采用Si(i=1、2……22)表示,該橋右幅主要施工階段示于表1。

表1 施工階段

3.3 理論計算結果

利用建立的模型,求出在結構自重、水平系桿張拉力、二期恒載、1/2汽車活載以及收縮徐變作用下拱肋豎向位移、各墩頂水平位移和各承臺的沉降位移,作為各工況下位移控制的依據。

工況S3(拱腳固結)、S10(管內混凝土澆筑完畢)、S18(橋面鋪裝澆筑完畢)、S21(1/2活載)的位移結果如圖3所示。可以看出,中拱最大位移29mm,邊拱最大位移13mm,均與設計預拱度(中拱預拱度28mm,邊拱預拱度11mm)相接近,最大差值均在2mm以內。

圖3 部分施工階段的拱肋計算位移圖

4 施工監控與分析

4.1 變形監控

變形監控包括橋墩位移和拱肋變形兩個部分,最主要是拱肋的變形監控。圖4為拱肋變形觀測點布置圖。由圖4可知,拱肋變形觀測點布置在部分吊點和拱頂處,全橋共布置68個觀測點。

圖4 拱肋變形觀測點布置

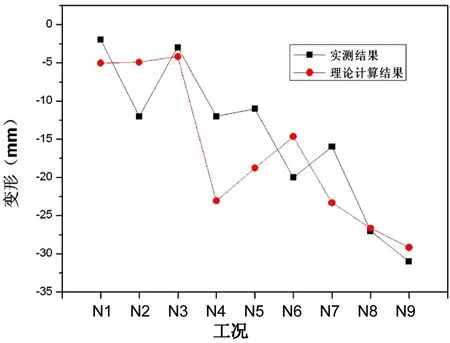

圖5為各施工階段中拱拱頂和邊拱拱頂實際位移結果與理論結果對比。可以看出,有限元計算拱肋位移的變化趨勢與實測結果吻合良好。除個別工況外,位移計算值與實測值的最大偏差率均小于11.4%。因此,鋼管混凝土拱橋拱肋線形符合要求。

4.2 拱肋應力監控

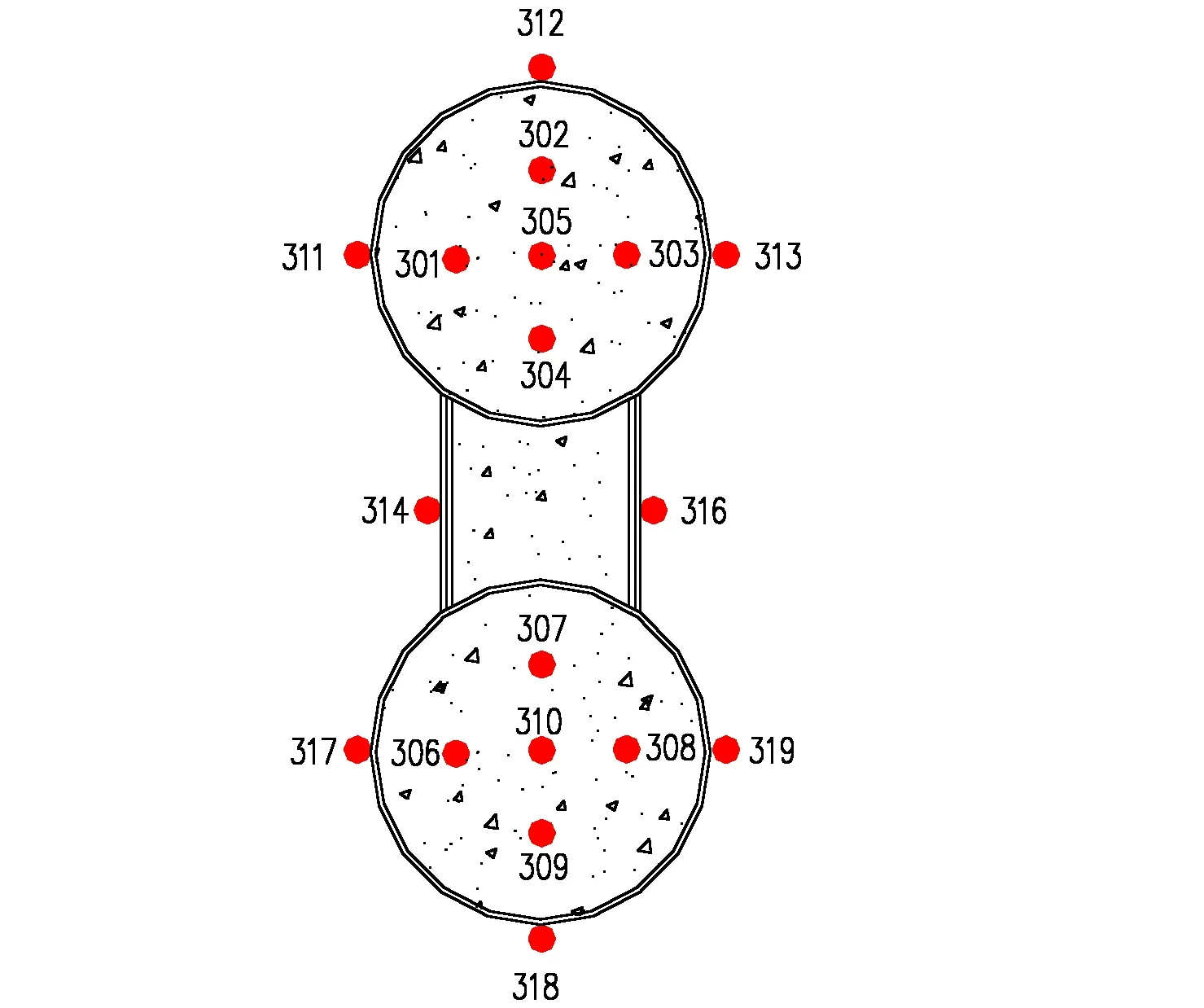

鋼管混凝土拱橋的應力監測包括橋墩應力和鋼管混凝土拱肋應力,最為主要的是拱肋應力監控。拱肋應力測點布置在拱頂和拱腳截面處,每個截面布置2~4個,共64個測點,如圖6所示。采用振弦式應變儀進行拱肋應力監測。

(a)中拱拱頂

(b)邊拱拱頂圖5 拱肋實際位移結果與理論計算結果對比

圖6 上游拱肋應力測點布置

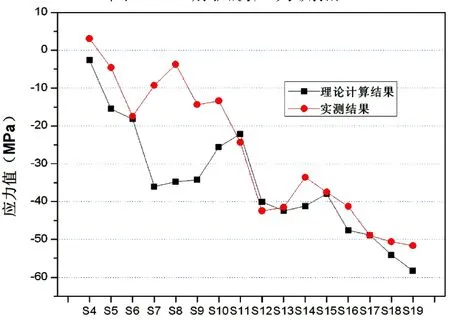

圖7為在不同施工階段的上游中拱拱頂和邊拱拱頂的應力實測值與理論計算結果對比。由圖7可知,各監測截面的應力數值較合理,拱肋應力隨系桿力的張拉發生了較大變化。全橋完成后鋼管應力已全部為壓應力。實測應力的變化規律與有限元計算結果一致,最大偏差率均小于18.9%。由于鋼管混凝土拱肋存在焊接、初應力以及施工因素等問題的影響,使有些截面的應力實測值比理論值大,但是鋼管壓應力的數值均未超過Q345鋼(16Mn鋼)的規定值。

(a)中拱拱頂

(b)邊拱拱腳圖7 拱肋應力實測結果與理論計算結果對比

4.3 系桿力監控

系桿力是施工監控實施中監測與調整的重要參數之一。系桿力的測試,可以采用粘貼應變片法和振動頻率法[12]。本文采取振動頻率法測量系桿力。通過加速度傳感器,測得各根系桿的動力響應,然后通過頻域法(如FFT法)對測得的加速度響應進行頻譜分析,獲得系桿卓越頻率,進而通過式(1),將卓越頻率或頻率差換算為系桿力[13]。

(1)

式中,T—系桿張力;

m—系桿線密度;

L—系桿計算長度;

f—系桿第n階頻率;

n—頻率的階數;

f—各階頻率差的平均值。

中拱系桿力的監測結果如表2所示。由表2可知,因系桿在拱腳處有兩次轉向,而使得管道對預應力的損失較大,系桿力在1270kN~1285kN之間,與設計值的偏差在5.46%~6.57%之間,因此,系桿的張拉力與實際值差別不大。

表2 中拱系桿力監測結果

4.4 氣溫及溫度場的監控

溫度對于鋼管混凝土拱橋變形和應力有重要影響[2,14],在拱橋施工中溫度變化,主要由大氣和混凝土水化熱[15]引起。對鋼管混凝土拱肋的鋼管、管內混凝土進行溫度監測。溫度測點布置同應力測點,并對中拱拱腳和拱頂截面進行測點加密,如圖8所示。

圖8 溫度測點布置

右幅橋上游中拱下弦管管內混凝土于5月13日22點14分澆筑完畢,36h內對混凝土在硬化過程中水化熱引起的溫度變化進行連續觀測,觀測時間間隔為1~2h,拱腳截面溫度監測結果如圖9所示。拱腳和拱頂截面溫度的上升和下降基本同步,均在管內混凝土澆筑后約18h開始升溫,這表示管內混凝土水化熱開始;26h左右達到最高溫度55°C,管中心與外管壁最大溫差達22.2°C;隨后,溫度開始下降,管內混凝土水化熱結束。監測結果表明,管內混凝土水化熱開始和經歷的時間各不相同,說明管內混凝土的穩定性不是很好,但相差不大。

(a)管內溫度傳感器

(b)管外溫度傳感器

采用移動式自動氣象站對大橋周圍的大氣溫度場進行監測,獲得鋼管混凝土拱橋拱肋處太陽輻射、環境溫度、風速風向等的變化。從結果可以看出,監測期間環境溫度在白天最高達34.6°C,夜間在凌晨降到最低溫度26.9°C;白天的環境濕度低于夜間,輻射值在中午最強,夜間輻射值為0;監測期間風向不定,風速較小。監測期間中拱腳截面測點的最高溫度達45.6°C,與該時刻的環境溫度溫差為12.6°C,為日照溫度產生的溫度應力提供實測數據[16]。

5 結論

某三跨下承式啞鈴形鋼管混凝土剛架系桿拱橋的施工監控結果與理論分析結果表明,拱肋鋼管應力在全橋完成后已全部為壓應力,各監測截面的應力數值較合理;拱肋變形的監測結果與理論值吻合較好,系桿力監測值基本滿足要求。

由此可見,必要的施工監控使橋梁在成橋后的結構受力和線形滿足要求,各主要構件在施工過程中受力性能達到設計要求,監控工作達到了預期的目的。