動車組軸端接地裝置安裝力矩衰減機理及解決方案研究

權(quán) 毅,劉兆金,趙君文,韓 靖,張敏男

(1.中國鐵路上海局集團有限公司, 上海 200040; 2.中車長春軌道客車股份有限公司, 長春 130000; 3.西南交通大學,成都 610031)

接地裝置是動車組轉(zhuǎn)向架上的關(guān)鍵零部件之一[1],其功能是將車上工作電流和系統(tǒng)故障電流等傳導給車軸,再經(jīng)輪軌導入大地,以保障車載人員和設(shè)備的安全,同時為車軸軸承提供經(jīng)濟有效的保護,避免軸箱軸承產(chǎn)生電蝕的風險(電蝕問題會造成軸承提前分解檢修甚至報廢,產(chǎn)生不必要的浪費和存在一定安全風險)[2]。接地裝置故障會嚴重影響列車的安全運行[3-4]。接地裝置安裝螺栓將接地裝置安裝在軸箱體上,適當和穩(wěn)定的安裝緊固力矩方能確保其可靠穩(wěn)定工作,從而確保列車的安全運行。

上海動車段近期對某型動車組部件緊固力矩進行了校核工作,在校核過程中發(fā)現(xiàn)轉(zhuǎn)向架軸端接地裝置安裝螺栓(M10×40)存在力矩衰減現(xiàn)象,但螺栓防松標記都沒有明顯錯位變化。對該型動車組進行普查,發(fā)現(xiàn)多組列車的接地裝置軸端安裝螺栓有不同程度力矩衰減。經(jīng)現(xiàn)場反饋,發(fā)現(xiàn)安裝螺栓力矩衰減一般為6顆螺栓中出現(xiàn)1~2顆,個別3~4顆。

1 情況調(diào)查與原因分析

螺栓緊固力矩衰減問題在機械工程領(lǐng)域是一個普遍存在的問題[5],其可能由眾多原因造成,比如振動[6]和溫度[7]、被連接材料[8]、墊片材料與結(jié)構(gòu)[9-10]等。因此,導致動車組接地裝置安裝螺栓緊固力矩衰減的問題除與動車組服役工況有關(guān)外,還可能與接地裝置連接安裝結(jié)構(gòu)涉及的部件相關(guān),如螺栓、墊片、密封墊、被連接部位材料及結(jié)構(gòu)性質(zhì)等。

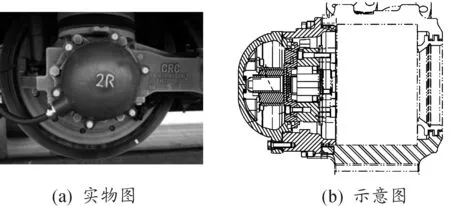

該型動車組軸端接地裝置均通過6個M10×40螺栓和復合密封墊安裝在軸箱蓋上,緊固力矩為45 N·m,其安裝結(jié)構(gòu)如圖1所示。

1.1 不同溫度下安裝螺栓緊固力矩衰減情況

在常溫下,按現(xiàn)車裝配關(guān)系對接地裝置進行裝配,然后分別置于 -20 ℃、-30 ℃、-40 ℃的低溫環(huán)境中恒溫50 min以上,分別用80%和90%的規(guī)定力矩對安裝螺栓進行力矩校核,結(jié)果安裝螺栓均未發(fā)生轉(zhuǎn)動。因此,該動車組接地裝置安裝螺栓在其服役溫度范圍(不低于-40 ℃)內(nèi)緊固力矩衰減與溫度無關(guān)。

圖1 接地裝置安裝圖

1.2 車輪狀態(tài)調(diào)查

對相關(guān)動車組車輪多邊形和徑跳進行跟蹤測試,在鏇后運行10萬和15萬km時,5列車均無顯著的高階多邊形,高階不圓度小于18 dBreum,車輪徑跳值小于0.1 mm;在鏇后20和25萬km時,5列車僅兩個車輪存在多邊形。同時,也未發(fā)現(xiàn)軸端接地裝置在運行中有安裝螺栓防松標記錯位現(xiàn)象。因此,結(jié)合動車組接地裝置安裝螺栓力矩衰減統(tǒng)計數(shù)據(jù)可知,力矩衰減與軸端振動無關(guān)。

1.3 接地蓋嵌件影響

接地蓋主體采用高分子材料制成,接地蓋被連接部位采用金屬鑲嵌件。接地蓋上的金屬鑲嵌件有兩種形式,一種采用工字型鋁合金嵌件,嵌件大端外徑為18 mm;另一種采用T字型不銹鋼嵌件,嵌件大端外徑為22 mm。雖然兩種嵌件材料和結(jié)構(gòu)不同,但兩種材料耐蝕性能均良好,并且使用有限元軟件計算分析的結(jié)果表明:二者強度均能滿足工況要求。

抽取2套該型動車組接地裝置進行接地蓋嵌件變形量檢測。檢測結(jié)果顯示:2套接地裝置嵌件在運用超過20萬km后接地蓋嵌件無明顯變形,各尺寸與新造相比基本無變化。

1.4 墊片安裝狀態(tài)

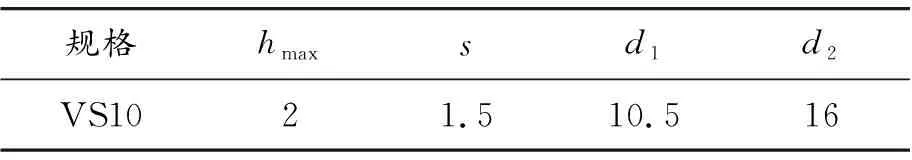

該型動車組接地裝置安裝螺栓采用SCHNORR公司的VS墊片進行防松,該墊片結(jié)構(gòu)形式如圖2所示,尺寸參數(shù)見表1。通過計算,墊片壓平后直徑會增大約0.13 mm,墊片最大外徑為16.13 mm;墊片安裝過程中按偏向一側(cè)計算,單側(cè)最大半徑為8.565 mm,小于兩種嵌件半徑9 mm和11 mm,所以理論上墊片整個配合面均在嵌件范圍內(nèi)。另外,通過對實物檢查發(fā)現(xiàn),不存在防松墊圈安裝緊固后超出鋁合金嵌件接觸到非金屬殼體的情況,因此不會因非金屬殼體承載后應(yīng)力松弛導致力矩衰減。

表1 VS墊片尺寸參數(shù) mm

圖2 墊片結(jié)構(gòu)尺寸

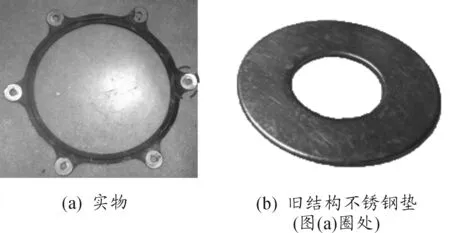

1.5 復合密封墊調(diào)查

原復合密封墊由橡膠和不銹鋼墊片組成,如圖3所示。為了防止安裝力矩衰減,在密封墊螺栓安裝部位嵌入了0.5 mm厚的金屬墊片,此處留有0.3 mm厚的橡膠,與墊片粘在一起。由于接地裝置安裝后,密封墊壓縮變形,橡膠蠕變后可能會造成一定程度的力矩衰減,但是否是導致力矩衰減的真正原因還需對其進行試驗確認。

圖3 舊結(jié)構(gòu)復合密封墊

1.6 力矩衰減試驗

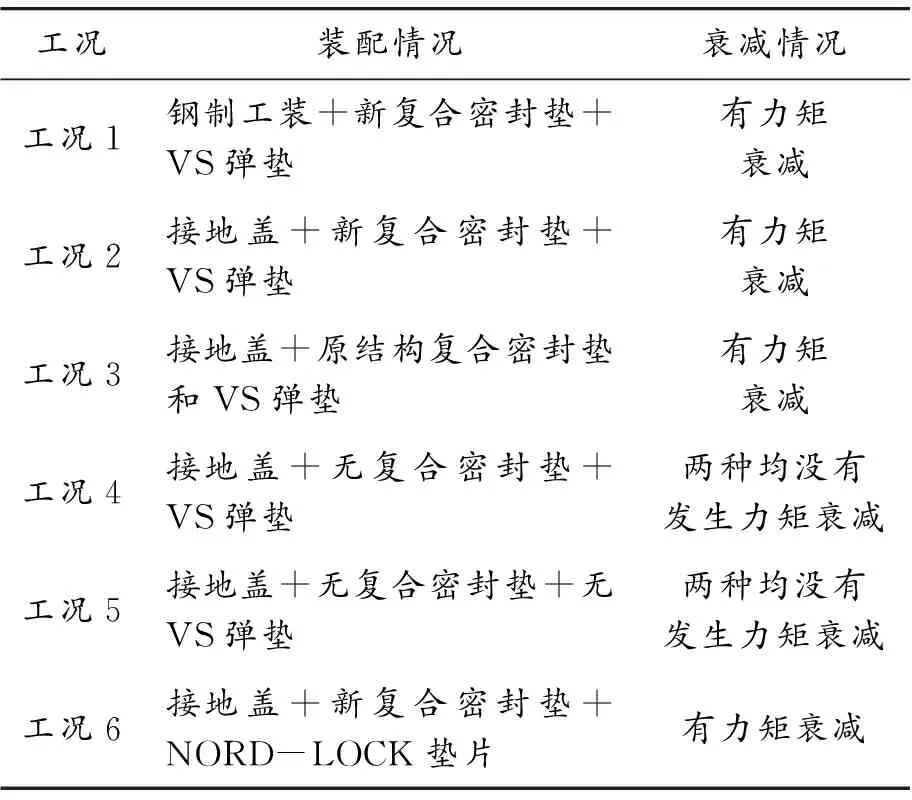

為了確認是否原結(jié)構(gòu)復合密封墊是導致力矩衰減的真正原因,采用與現(xiàn)車完全一致的軸箱蓋和接地裝置在試驗室進行了6個工況共計7天的對比試驗。試驗過程中,每隔24 h采用60%、65%、70%、75%、80%、85%、90%規(guī)定力矩進行校核觀察螺栓是否發(fā)生轉(zhuǎn)動。若有螺栓發(fā)生轉(zhuǎn)動,則說明存在力矩衰減;若無任何螺栓發(fā)生轉(zhuǎn)動,則表明未發(fā)生力矩衰減。

如表2所示,接地裝置在未安裝復合密封墊時均未發(fā)生力矩衰減,在使用原結(jié)構(gòu)復合密封墊情況下,無論其新舊以及采用不同結(jié)構(gòu)的墊片,均存在力矩衰減的問題。因此,從試驗結(jié)果可以看出:接地裝置安裝螺栓力矩衰減與復合密封墊直接相關(guān)。

表2 某型動車組原結(jié)構(gòu)復合密封墊對力矩衰減影響情況

在線運營普查的結(jié)果也表明:兩種接地裝置均存在力矩衰減問題。兩種接地裝置主體結(jié)構(gòu)相同,均采用復合密封墊安裝。通過力矩衰減試驗可以看出:復合密封墊不銹鋼墊處的橡膠是導致螺栓力矩衰減的主要原因。

2 解決方案及驗證

2.1 復合密封墊改進方案

將復合密封墊不銹鋼墊處結(jié)構(gòu)進行優(yōu)化,由原來的0.5 mm不銹鋼墊和0.3 mm橡膠變更為0.8 mm臺階結(jié)構(gòu)不銹鋼墊,如圖4所示。改進后的密封墊螺栓連接部位完全為金屬材料,大大降低了力矩衰減的可能性。

圖4 新結(jié)構(gòu)復合密封墊

2.2 實驗室驗證

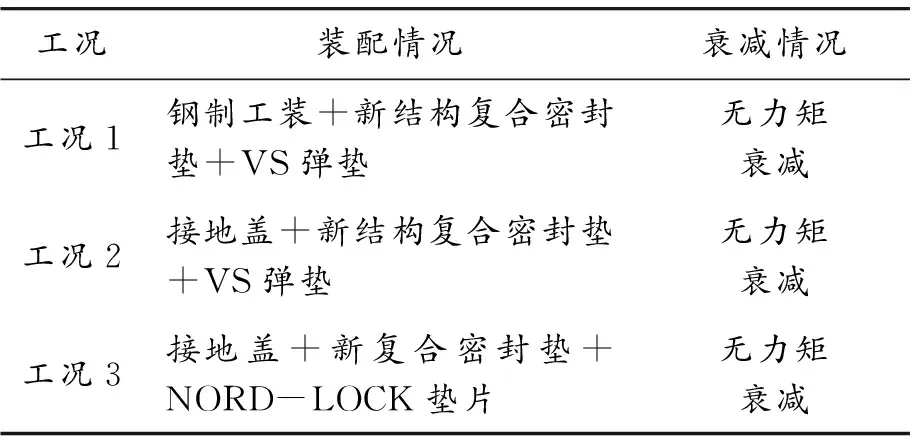

采用新結(jié)構(gòu)復合密封墊與接地裝置配合進行了7天的力矩衰減試驗,試驗結(jié)果如表 3所示。結(jié)果表明:更換為新結(jié)構(gòu)復合密封墊后,接地裝置各種工況下均未出現(xiàn)力矩衰減現(xiàn)象。

表3 某型動車組新結(jié)構(gòu)復合密封墊對力矩衰減影響情況

對改進后的復合密封墊在鐵科院進行了IP66防護等級試驗,試驗結(jié)果合格。此外,改進后接地蓋在鐵科院進行了振動沖擊試驗,試驗結(jié)果也合格。

2.3 裝車驗證

選擇了實際在線運營的多列動車組,采用不同嵌件接地裝置配合新結(jié)構(gòu)復合密封墊進行10萬km運用考核,在2萬、5萬和10萬km時分別進行力矩校核,按規(guī)定力矩的60%、70%、80%、90%分別對接地裝置安裝螺栓進行力矩校核,驗證是否存在力矩衰減現(xiàn)象。按上述校核方法對各列接地裝置安裝螺栓進行力矩校核,結(jié)果表明:更換新結(jié)構(gòu)復合密封墊后,10萬km運用考核中接地裝置安裝螺栓均未出現(xiàn)力矩衰減問題。

3 結(jié)論

1) 動車組原接地裝置與軸箱連接螺栓緊固力矩下降現(xiàn)象是由復合密封墊導致的。

2) 更換新結(jié)構(gòu)復合密封墊后,兩種嵌件接地裝置均可滿足緊固力矩不發(fā)生衰減的要求。

3) 通過試驗室和裝車運行10萬km運行考核,證明了新結(jié)構(gòu)復合密封墊改進方案是合理的和穩(wěn)定可靠的。