高能噴丸處理對純鈦的顯微組織、力學和耐磨性能的影響

戴世娟

(南京理工大學 材料科學與工程學院, 南京 210094)

高能噴丸處理技術(HESP)是近些年來表面納米化方法的研究熱點之一,與傳統強烈塑性變形制備塊體納米晶方法不同,該方法利用彈丸反復、多方向地高速撞擊材料的表面,通過局部強烈塑性變形而產生大量的缺陷,隨著缺陷密度的增加,晶粒發生破碎最終晶粒細化形成具有亞微米或納米尺度的亞晶[1-2]。經高能噴丸處理后,由于在材料表面引入大量的高速率應變,形成了晶粒尺寸隨距離表面的深度增加而不斷增大的梯度結構[3]。高能噴丸處理技術通過細化表面晶粒,可顯著提高材料的強度,從而改善材料的整體力學性能。目前,國內外已經有一些報道關于純鈦進行單次噴丸處理的研究,例如溫愛玲等[4]采用高能噴丸技術對純鈦進行表面細化處理,并采用X射線衍射、光鏡和透射電鏡對表層變形組織、晶粒尺寸及顯微硬度進行了分析。結果表明,具有密排六方晶體結構的工業純鈦經一定時間的處理后,在表面可形成具有一定厚度的納米梯度結構,并且表面硬度得到了顯著地提高。Wang等[5]研究了表面納米化對純鈦扭轉疲勞壽命的影響,結果表明:在相同的循環應力幅的情況下,表面納米化后的試樣的疲勞壽命更長。由以上研究可看出:單次的高能噴丸處理技術明顯地提高了材料表面性能和材料整體的力學性能。但是,噴丸時形成的劇烈塑性變形會造成表面粗糙度增加,這對材料的耐摩擦磨損性能又無疑是致命的危害。這對于使用鈦及其合金制造的機械、航空航天等高速載運工具等是亟待解決的問題,所以研究同時提高鈦及其合金的力學性能和耐磨性能成為目前國內外關注的課題之一,而目前為止有關上述問題的研究還鮮有報道。本研究采用復合噴丸,試圖同時改善純鈦的力學性能和耐磨性能。所謂復合噴丸即二次噴丸:為了表面形成細晶組織并改善性能,第1次噴丸采用高速噴丸;為了改善高速噴丸所致的粗糙度增加,第2次噴丸采用慢速噴丸。本文通過對純鈦進行不同的高能噴丸處理(單次噴丸和復合噴丸),同時研究了噴丸處理對純鈦顯微組織、力學性能和耐磨性能的影響。

1 試驗材料與方法

試驗材料采用TA2板材,板材厚度為4 mm。

為了保證原始材料的均勻性,在噴丸前,采用真空熱處理爐在750 ℃下保溫1 h,而后空冷。為了去掉材料表面的氧化層,采用砂紙對板材表面進行打磨至表面平整,后用酒精對材料表面進行清洗。采用高能噴丸技術對原材料進行加工,單次噴丸速率選為60 m/s,處理時間為30 min,復合噴丸的工藝參數分別為:60 m/s 30 min+40 m/s 15 min和60 m/s 30 min+40 m/s 30 min。

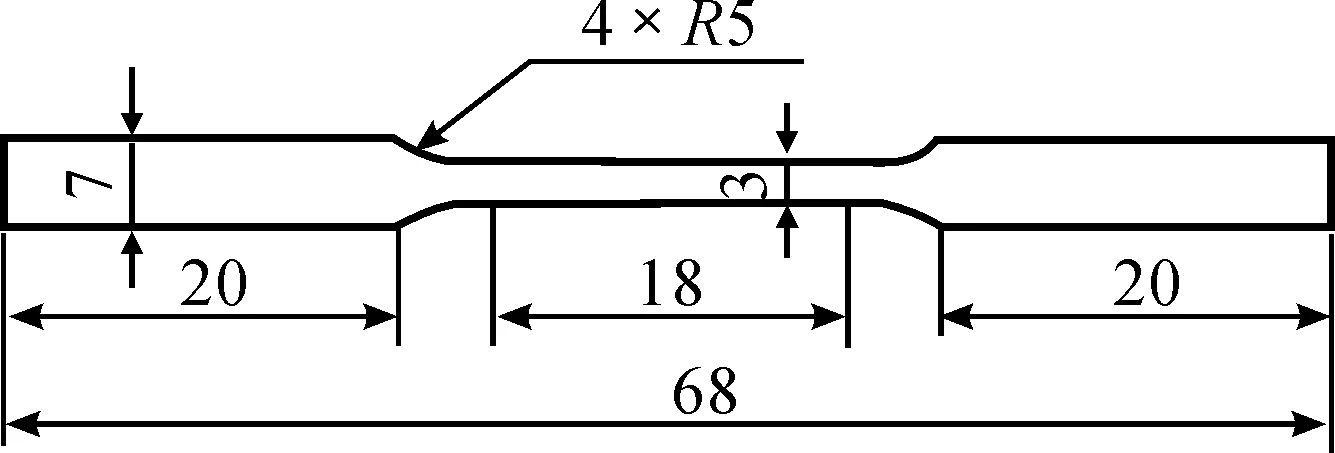

對經高能噴丸處理前后試樣的截面進行打磨、拋光,后采用腐蝕液(1 mL HF+3 ml HNO3+7 mL蒸餾水)進行腐蝕,利用光學顯微鏡對其截面顯微組織進行觀察。采用萬能試驗機(CMT 5105)對試樣的力學性能進行測試,該電子萬能試驗機的參數為靜載最大量程100 kN,引伸計標距為10 mm,橫梁位移速度為0.5 mm/min,用計算機進行數據采集與分析。拉伸試樣如圖1所示,試樣用砂紙進行打磨,保證試樣表面光滑,無微裂紋和劃痕。采用場發射掃描電鏡(FEI Quanta 250F)對拉伸試樣的斷口進行觀察。

圖1 板材拉伸試樣

摩擦磨損實驗在HT1000型微型摩擦磨損試驗儀上進行。Si3N4球作為對磨球,鋼球直徑D為4 mm,試樣轉速v為50 r/min,回轉半徑r為5 mm,載荷200 g,磨損時間t為30 min。每次磨損結束后使用酒精對樣品進行清洗,電吹風吹干,采用分辨率為0.000 1 g的分析天平稱量磨損前后質量,計算磨損率。采用場發射掃描電鏡(FEI Quanta 250F)對磨損試樣的形貌進行觀察。

磨損率按下式計算得到:

Wr=Δv/S=ΔM/ρS

(1)

式(1)中:ΔV為磨損體積;ΔM為磨損失重;S為滑動距離;ρ為試樣密度。

2 試驗結果

2.1 復合噴丸對純鈦金相組織的影響

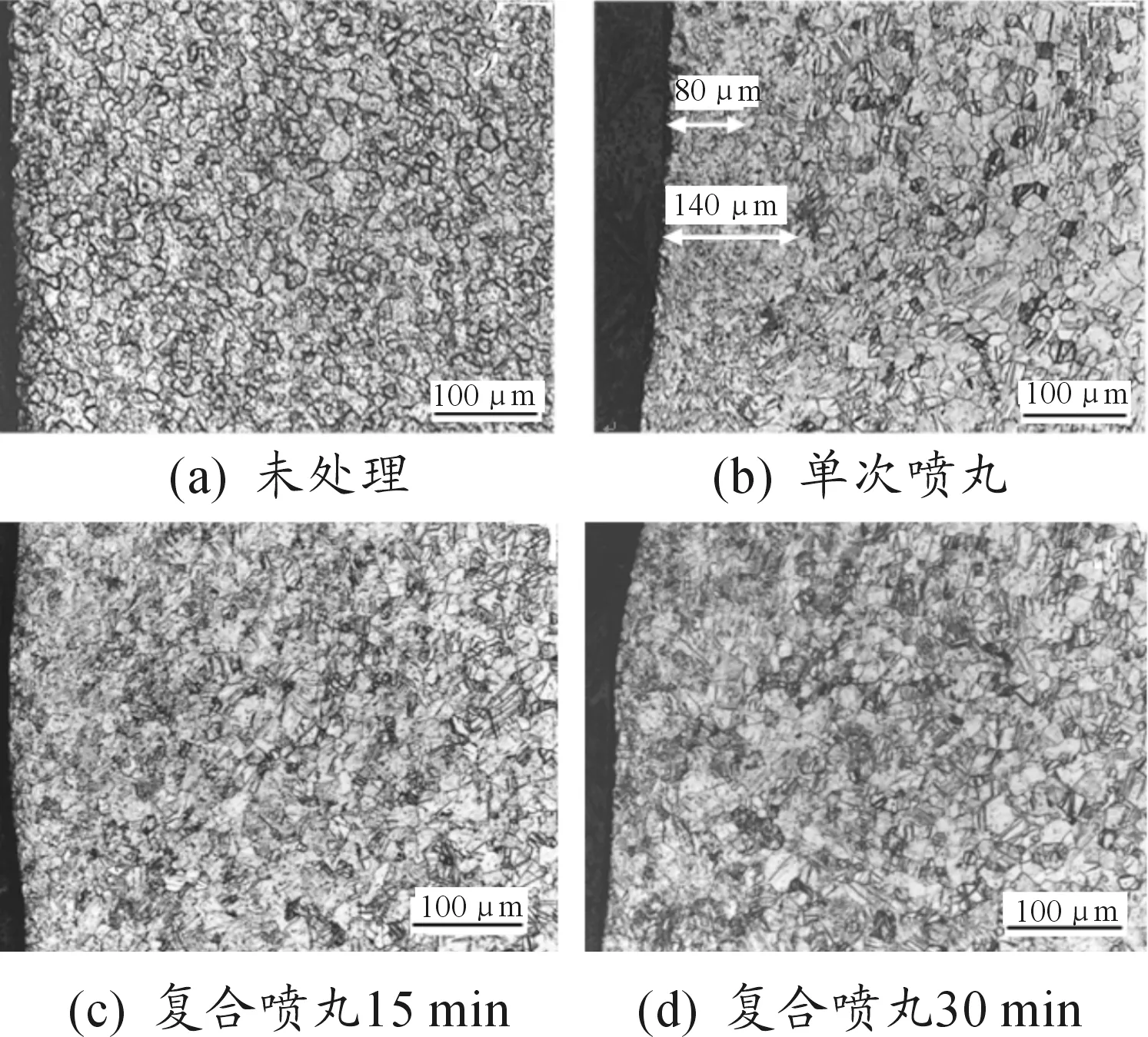

圖2為進行復合噴丸前后試樣的截面顯微組織。由圖2可知:高能噴丸前,試樣基體和表面的晶粒無變形,晶粒尺寸大約為20~30 μm(圖2(a))。經過處理后,由于劇烈的變形,靠近表層的顯微組織已經無法辨別其晶界,并可觀察到樣品表面存在厚度約為80~140 μm的變形層。文獻[6]曾報道純鈦經過強噴丸處理后,所形成的變形層厚度與本研究相近。由于晶粒之間塑性變形的不均勻性,導致變形層的厚度不均勻。經過高能處理后樣品的截面顯微組織可相應地分為3個部分:劇烈變形層、微小變形層、無應變基體組織。這3部分并無明顯界限區分。從表面到心部,應變逐漸減小,導致試樣表面形成了晶粒尺寸由小到大的梯度結構。與單次噴丸后的樣品相比較,復合噴丸后,變形層的厚度變化不明顯。這是因為噴丸后,試樣表面已經形成了變形層,硬度增加,需要更大的應力使其表面進行變形,但是噴丸的速率低于復合噴丸,即外應力不足夠大以形成更進一步的變形,由于彈-塑性變形和動態回復過程之間的平衡作用,即使繼續進行噴丸,變形層厚度依然趨于穩定[7-8]。因此,復合噴丸后,材料表面的變形層變化不顯著。

圖2 復合噴丸后試樣截面的金相組織

2.2 微觀應力與晶粒尺寸

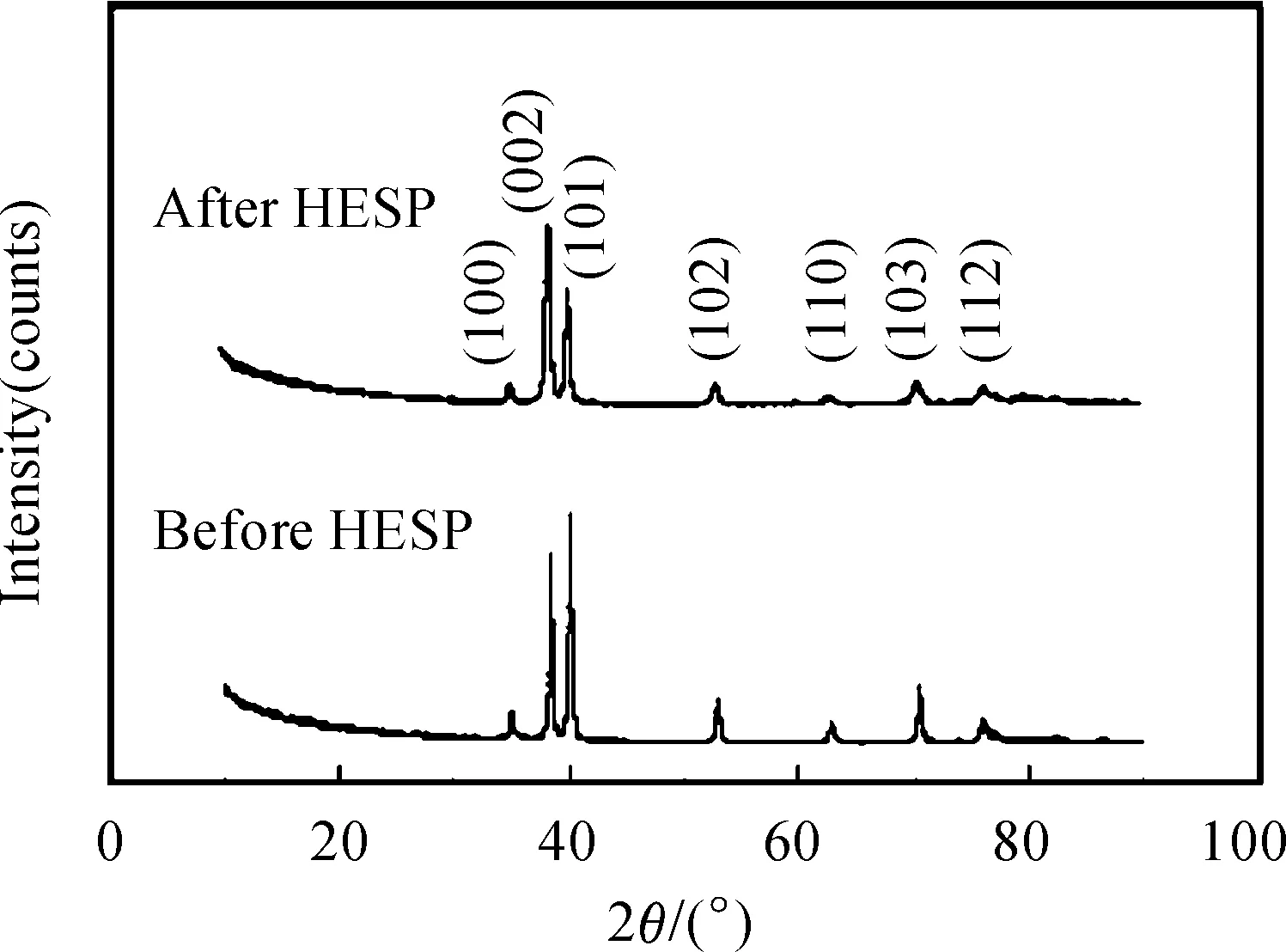

圖3是高能噴丸處理前后樣品表層的XRD圖譜。由圖3可知:經過塑性變形后,樣品表面無相變發生。高能噴丸的過程實質是材料發生塑性變形的過程,因此樣品表面形成了微觀應變和晶粒細化,從而導致了衍射峰的寬化。

圖3 高能噴丸處理前后試樣的XRD圖譜

分析圖3,通過計算式(2)和(3)得到[9-10]試樣表面的平均晶粒尺寸和微觀應變:

θ

(2)

(3)

式中:Size為晶粒尺寸;K是常數,通常K= 1;λ為X射線波長;β為衍射峰的半高寬;θ為[HKL] 布拉格反射角;ε表示微觀應變。

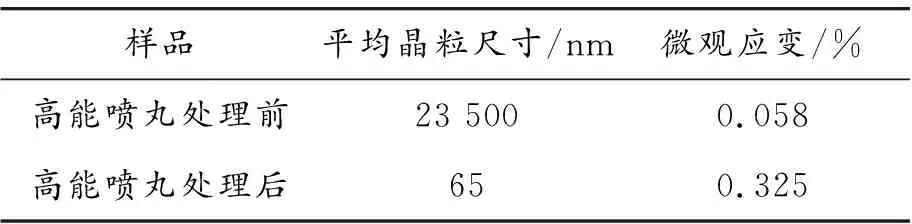

如表1所示,高能噴丸處理后試樣表面附近區域的平均晶粒尺寸已經有效地細化到納米級別,表明較高的應變和應變率是納米晶形成的有效條件。由于噴丸處理后晶格畸變增強,微觀應變由0.058%增加到0.325%,劇烈變形引起了缺陷的增加,進而導致了微觀應變的增加。

表1 高能噴丸處理前后試樣的平均晶粒尺寸

和微觀應變

樣品平均晶粒尺寸/nm微觀應變/%高能噴丸處理前23 5000.058高能噴丸處理后650.325

2.3 復合噴丸對純鈦力學性能的影響

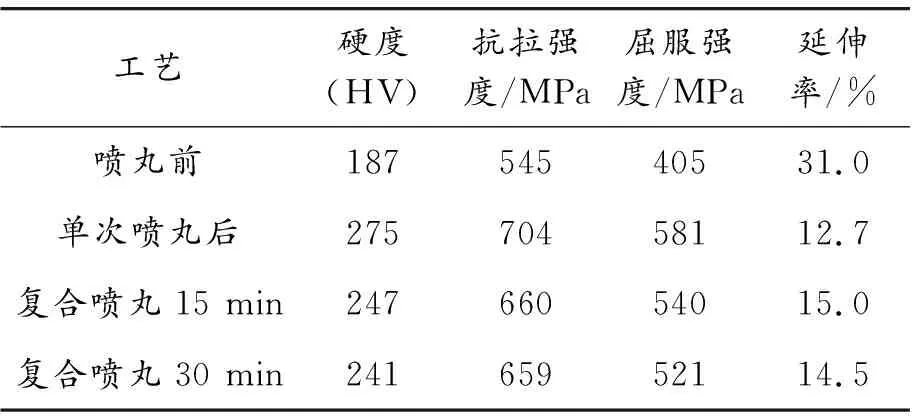

復合噴丸后試樣的力學性能如表2所示。高能噴丸處理后,強度得到了大幅度提高,而延伸率下降。這主要有2個原因:一方面,試樣表面大量引入了缺陷,導致的試樣強度增加。在噴丸強化過程中,試樣表面發生了劇烈變形,形成大量的位錯和孿晶,導致加工硬化現象[11-12];另一方面,由于彈丸高速地撞擊材料表面,在試樣表層已經形成了納米晶(如表1所示)。一些文獻曾報道,對于納米晶而言,變形過程并不是位錯滑移的過程,而是依賴晶界遷移和晶粒轉動來維持變形的發生[13-14]。由于晶粒尺寸太小,因此納米晶內部沒有空間進行位錯滑移,所以表面的納米晶的形成會導致材料延伸率下降。與單次噴丸后相比,復合噴丸后表面硬度、抗拉強度和屈服強度都有所下降,而延伸率卻有所改善。這可能是由于在復合噴丸的過程中,第二次的噴丸過程可能會造成第一次噴丸所形成的表面的應力層和納米晶層部分脫落,也會導致材料強度下降,而延伸率上升。

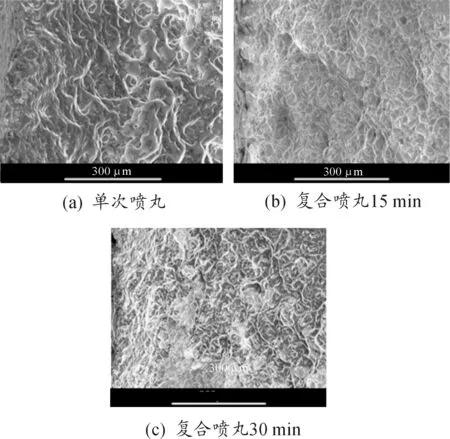

圖4是單次噴丸和復合噴丸后拉伸試樣的斷口照片。單次噴丸后,從表面到無應力的基體部分,韌窩的尺寸由小到大,不同的層次結構,韌窩的尺寸不同。復合噴丸后,變形層較單次噴丸后小,且韌窩小而淺,可明顯看到斷裂組織,因此復合噴丸后強度下降,而延伸率略有上升。這與表2的結果一致。

圖4 單次噴丸和復合噴丸拉伸試樣的斷口照片

工藝硬度(HV)抗拉強度/MPa 屈服強度/MPa 延伸率/%噴丸前18754540531.0單次噴丸后27570458112.7復合噴丸15 min24766054015.0復合噴丸30 min24165952114.5

2.4 復合噴丸對純鈦耐磨性能的影響

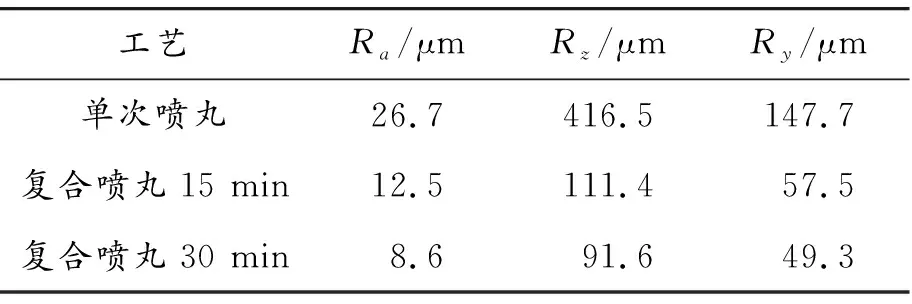

復合噴丸后試樣的表面粗糙度如表3所示,可知復合噴丸后,表面粗糙度有所降低,說明試樣表面質量有一定幅度的提高。復合噴丸處理修復了試樣表面的由于高能噴丸后所造成的損傷,降低了試樣的表面粗糙度。

表3 復合噴丸處理后試樣的粗糙度參數

工藝Ra/μm Rz/μm Ry/μm 單次噴丸26.7416.5147.7復合噴丸15 min12.5111.457.5復合噴丸30 min8.691.649.3

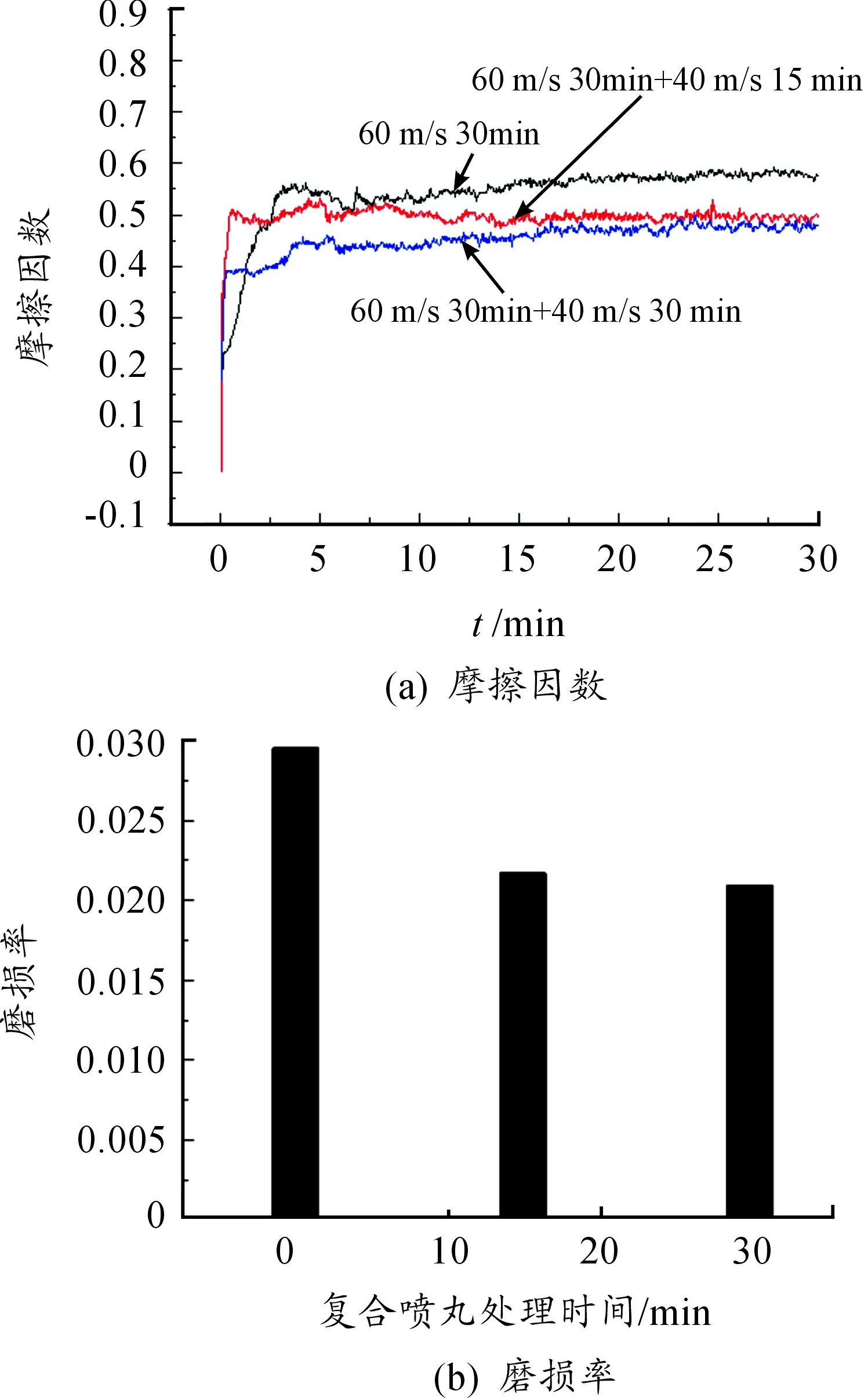

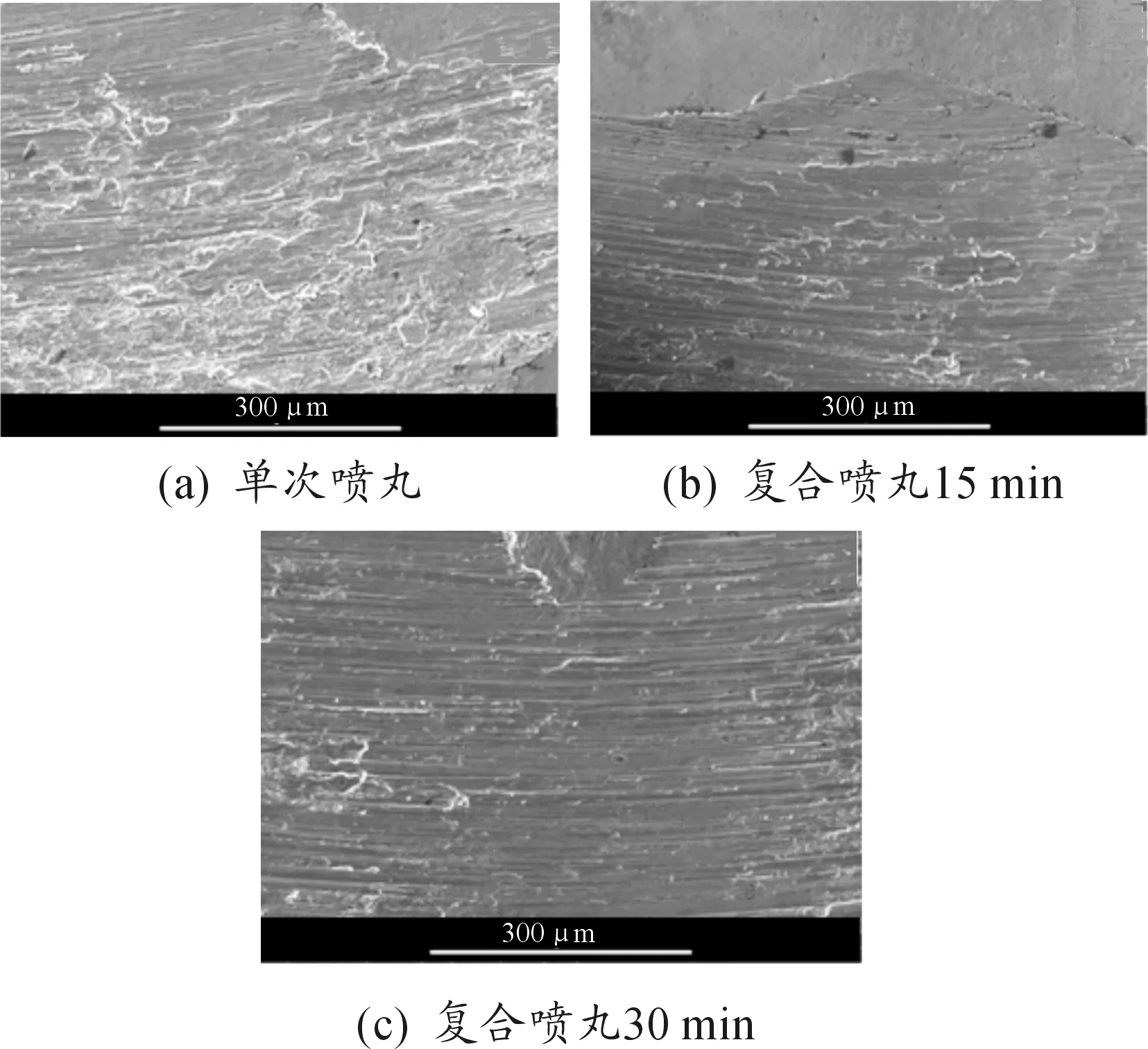

圖5(a)是單次噴丸和復合噴丸后試樣的摩擦因數隨磨損時間的變化曲線。在磨損的初始階段,摩擦因數急劇上升,這是因為在摩擦初始階段,對磨面的粗糙度較小,隨著磨損的進行,材料的磨屑產生,表面的摩擦力逐漸增加,摩擦因數隨之增大,經過預磨期后,磨屑的增加量趨于穩定,摩擦因數也隨之進入穩定的階段。當磨損進入穩定階段后,復合噴丸的試樣的摩擦因數明顯低于高能噴丸的試樣。圖5(b)是隨著復合噴丸處理時間的延長試樣磨損率的變化關系,圖6是單次噴丸和復合噴丸后試樣的磨損形貌的照片。復合噴丸造成表面應力層的部分脫落,大大降低了試樣表面的粗糙度,復合噴丸后,磨損形貌也較單次噴丸后光滑,因此復合噴丸后,試樣的磨損率亦有所降低。

上述研究發現:高能噴丸一定時間后在試樣表層形成一定厚度的變形層,隨著噴丸時間的延長,硬化層厚度的增加變得比較緩慢,即高能噴丸時間達到某一值后,試樣表面的變形層厚度達到了一個相對穩定值。復合噴丸主要的影響在于表面粗糙度的降低。由此可知,復合噴丸有效地改善了試樣表面質量,從而更有效地發揮了表層變形組織的作用,這是復合噴丸后,材料表面耐磨性能明顯提高的主要原因。

圖5 復合噴丸后樣品的摩擦系數和磨損率的變化曲線

圖6 單次噴丸和復合噴丸摩擦磨損形貌的照片

3 結論

1) 純鈦經過噴丸速率為60 m/s的噴丸處理后,形成了厚度為80~140 μm的變形層。由于微觀應變的增加及晶粒細化效應,導致材料的抗拉強度和屈服強度大幅提高,而延伸率下降。

2) 與單次噴丸相比,復合噴丸后,由于部分應力層的脫落,試樣的硬度和強度有所下降,延伸率略微上升。

3) 復合高能噴丸可有效地改善表面質量,降低試樣的表面粗糙度,從而提高材料的耐磨性。