攔焦車取門機的研究

程世平

(太原重工股份有限公司技術中心, 山西 太原 030024)

引言

中國是一個煤炭大國,同時也是一個焦炭生產與出口大國,每年生產焦炭超過2億t,居世界首位[1]。焦炭是高爐生產的重要原燃料,生產工藝較為復雜,如何更好地滿足高爐生產,一直是焦爐設備設計者不懈追求的目標。

焦爐設備有很多,這里僅就焦側攔焦車的取門機進行詳細探究。

攔焦車是焦爐生產中的關鍵設備之一。攔焦車布置在焦爐焦側,其作用是取、裝焦側爐門,推焦時用導焦柵將紅焦炭導入熄焦車,將出焦煙塵導入集塵干管,處理頭尾焦等。

1 攔焦車的工作流程

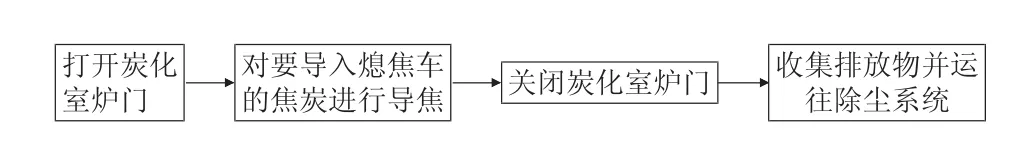

攔焦車的工作流程如圖1所示。

圖1 攔焦車的工作流程

從攔焦車的工作流程可以看出,每個工作流程循環中取門機要動作兩次,所以取門機功能的正常與否,關系到攔焦車功能的正常與否,關系到整座焦爐能否正常生產。

2 取門機的設計

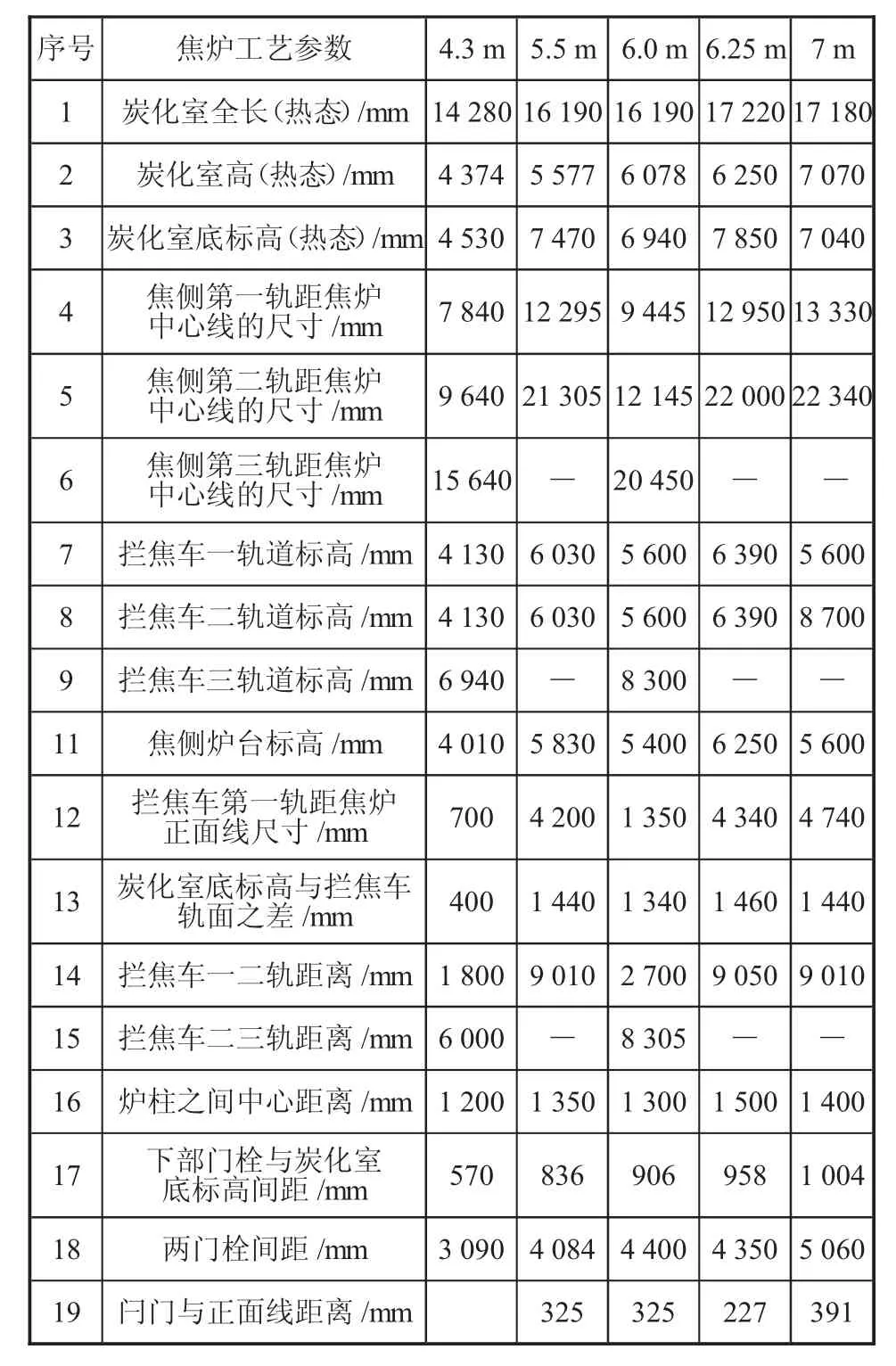

焦爐的每個炭化室,機側焦側分別由兩個爐門關閉,形成密封的空間供煤進行高溫干餾[2]。隨著焦炭用量的日益增長,焦爐的爐型也發生翻天覆地的變化,從最初的4.3 m焦爐,一路發展出了5.5 m、6 m、6.25 m、7 m等大型焦爐,炭化室爐門也隨之一步步演變發展。參見表1焦爐工藝參數,爐門門栓間距從3 090 mm變化到5 060 mm,攔焦車第一軌距焦爐正面線的尺寸從700 mm到4 740 mm,這些參數的變化直接影響著取門機的設計。

表1 焦爐焦側工藝參數

2.1 取門機的動作流程

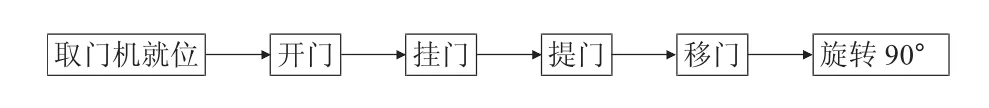

取門機的一般動作流程如圖2所示。

圖2 取門機的一般動作流程

取門機摘取爐門是這樣的:上下門鉤掛好爐,開門,將爐門提升到一定高度,使得門栓離開門栓擋,向外移動爐門,使得爐門移出爐柱到安全位置,將爐門旋轉90°。取門機裝爐門的動作與摘取動作正好相反。門栓裝置決定開門方式,上下門栓間距決定取門機構上下門鉤距離,爐柱厚度尺寸加爐門厚度尺寸決定移門距離。下面就4.3 m、5.5 m、6 m爐型的取門機逐一進行研究。

2.2 4.3 m取門機

4.3 m焦爐爐門的門栓裝置采用旋轉式工作方式,爐門靠橫鐵螺栓將爐門頂緊,即取門機的掛鉤先托住爐門的門杠,再用擰絲機旋轉門栓,因掛鉤板的凹槽開口方向相反,旋轉門栓30°后即可使門栓與爐門框掛鉤板的凹槽脫開。上下門栓間距為3 090 mm,爐柱尺寸390 mm。第一軌距焦爐正面線700 mm,第二軌距第一軌1 800 mm。爐臺尺寸為(700 mm+1 800 mm)2 500 mm,由于爐臺尺寸有限,4.3 m攔焦車只能采用取門與導焦進行多次對位的工藝,攔焦車采用分體形式。

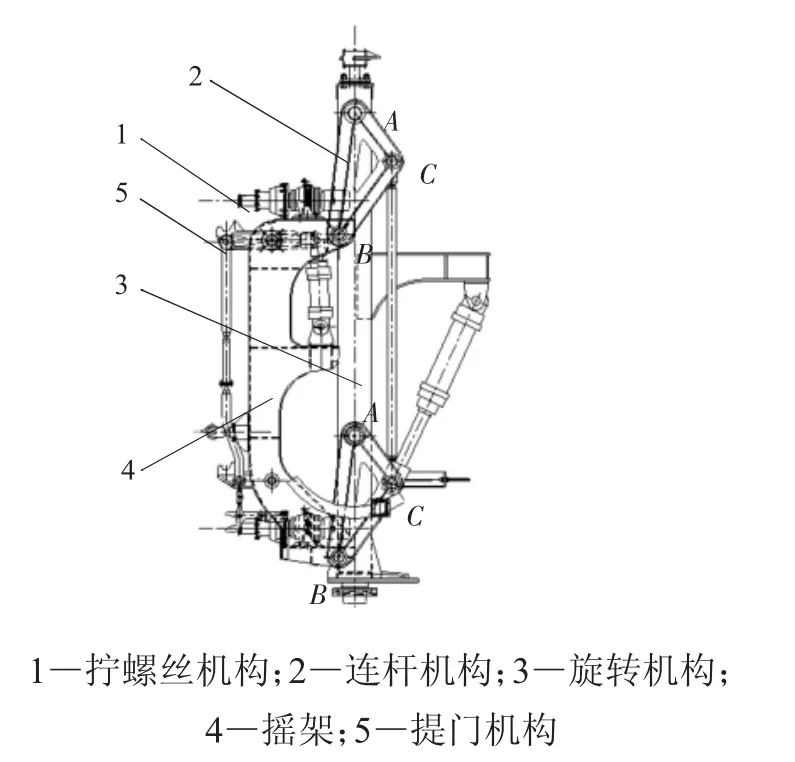

4.3 m取門機由擰螺絲機構、提門機構、連桿機構、旋轉機構、搖架等組成,主要完成爐門開閉及旋轉動作(見圖3)。

旋轉機構的旋轉架是4.3 m取門機的主要承力部件。旋轉架的頂部設有上支承,與牽引車鋼結構頂部連接。旋轉架的底部設有下支承,與牽引車鋼結構底部連接。旋轉架的底部設有100°扇形齒輪。旋轉小齒輪與扇形齒輪嚙合,旋轉小齒輪由減速電機驅動。當減速電機動作時,小齒輪帶動扇形齒輪旋轉,從而旋轉機構繞上下支承中心旋轉,旋轉角度為90°。

連桿機構由三角形上下擺桿組成。上下擺桿的A點通過轉軸與旋轉架連接,上下擺桿的B點通過轉軸與搖架連接,上下擺桿的C點通過連桿將上下擺桿連成一個整體。移門油缸通過下擺桿C點來驅動。當移門油缸外伸時上下擺桿繞A點旋轉一定角度,帶動搖架向前運動。當移門油缸縮回時上下擺桿繞A點向后旋轉一定角度,帶動搖架向后運動。移門水平行程為1 000 mm。

擰絲機構由擺線針輪減速機帶動擰絲頭完成爐門栓的鎖閉及開啟。擰絲機布置在搖架上,和爐門的門栓尺寸相匹配。

提門機構為一杠桿機構,上下門鉤通過連桿連接在一起,上部門鉤為驅動鉤,由液壓缸帶動,在爐門開啟前負責提住爐門不松開,提門機構的行程為130 mm,開門栓裝置應使門鉤在85 mm的空行程中將門栓打開。提門機構裝于搖架上。

圖3 4.3 m取門機

4.3 m取門機構的特點是旋轉中心正對工作炭化室中心,移門行程小,旋轉半徑小,占用空間小,結構緊湊。

2.3 5.5 m取門機

5.5 m及5.5 m以上焦爐爐門的門栓裝置大都采用彈簧爐門方式,這是與4.3 m爐門最大的不同之處,因此開門的動作與4.3 m完全不同,即攔焦車摘門機構的掛鉤先托住爐門的門杠,再將門栓用推壓油缸壓下,使其與爐門框掛鉤板的凹槽脫離,因掛鉤板的凹槽開口方向相同,故需將爐門向上整體移動,才能將門栓移出掛鉤板的凹槽,移開爐門。上下門栓間距為4 084 mm,爐柱尺寸520 mm。第一軌距焦爐正面線4 200 mm,第二軌距第一軌9 010 mm。攔焦車主體鋼結構在距焦爐正面線4 200 mm處,有足夠的爐門旋轉空間。攔焦車采用取門與導焦進行一次對位的工藝,大大提高了攔焦車工作效率。

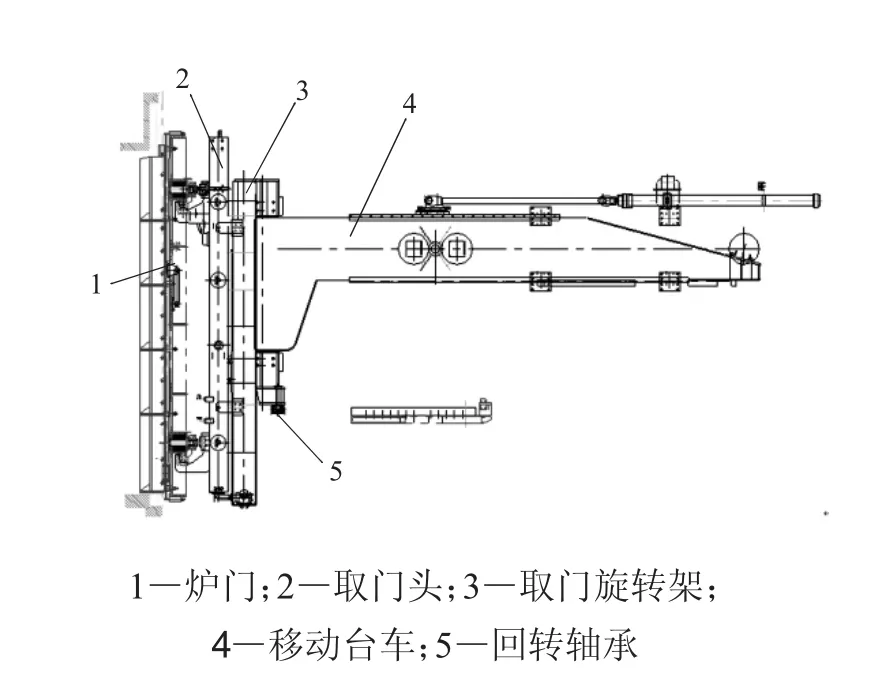

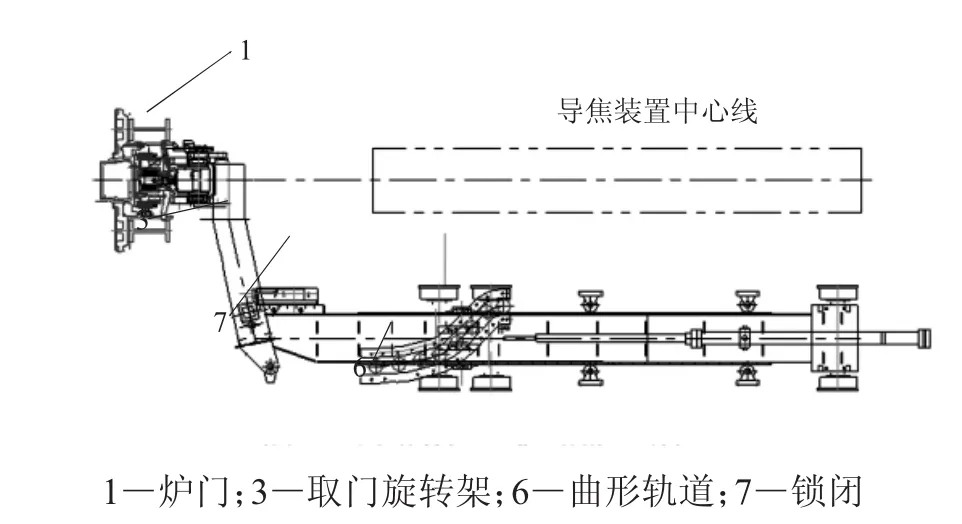

取門機由移動臺車、取門旋轉架、取門頭、回轉軸承、曲形軌道等組成(見下頁圖4、圖5)。

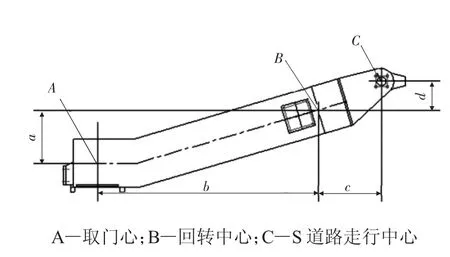

什么叫一次對位呢?導焦柵的中心線正對工作炭化室中心線,取門機位于導焦柵左側(站在焦側面對焦爐),取門機取下爐門旋轉90°,讓爐門離開工作炭化室中心,導焦柵才能正常工作。旋轉的關鍵是取門后,旋轉架帶著爐門在爐柱與導焦柵之間行走的軌跡。旋轉架的尺寸及旋轉架的行走軌跡是取門機設計的難點(見下頁圖6)。當回轉中心與取門中心的尺寸a增大時,回轉架與導焦柵的安全距離增大,但是取下的爐門到爐柱的安全尺寸減小,旋轉時爐門有可能碰到爐柱;當回轉中心與取門中心的尺寸a減小,回轉架與導焦柵的安全距離減小,但是取下的爐門到爐柱的安全尺寸增大。尺寸b決定著取門中心到導焦柵中心線遠近。尺寸c決定下部S道的開口尺寸。所以要合理控制尺寸a、b、c的大小。

圖4 5.5 m取門機主視圖

圖5 5.5 m取門機俯視圖

圖 6旋轉架

旋轉架如同人類的手臂,通過上下軸承與移動臺車連接,上下軸承好比人類的肩關節。當移動油缸縮回時,移動臺車帶動旋轉架一起后移,旋轉架下部C點的輥輪進入S道,此時旋轉架的運動軌跡是一邊沿直線后移,一邊沿B點旋轉。旋轉的快慢與S道的長短有關,當S道較長時,旋轉平緩,但旋轉起始點太靠近爐柱,旋轉著的爐門很容易碰到爐柱;當S道較短時,旋轉較快,但旋轉起始點遠離爐柱,旋轉著的爐門不容易碰到爐柱。S道的尺寸對取門設計很重要。

取門頭固定在旋轉架上。取門頭由推壓油缸、滑動架、懸掛架、提門油缸等組成。滑動架上按爐門門栓設有上下門鉤。上下門鉤鉤好門梁,推壓油缸壓緊爐門的推進裝置,門栓與爐門框掛鉤板的凹槽脫離,因掛鉤板的凹槽開口方向相同,故提門油缸伸出將爐門向上整體移動,將門栓移出掛鉤板的凹槽,移門油缸動作移開爐門。

5.5 m取門機構的特點是,移門與旋轉同時完成,旋轉中心遠離工作炭化室中心,移門行程大,旋轉半徑大,占用空間大,能實現取門、導焦一次對位完成,提高了焦爐生產效率。

2.4 6 m取門機

目前6 m以上焦爐的爐門大多也采用彈簧爐門,所不同的是土建尺寸,第一軌距焦爐正面線1 350 mm,第二軌距第一軌2 700 mm。攔焦車主體鋼結構在距焦爐正面線1 350 mm處。攔焦車也采用取門與導焦進行一次對位的工藝,再加上熄焦車離爐柱近,旋轉空間有限,所以6 m取門機的移門與旋轉有別于5.5 m的。

6 m取門機(見圖7)由取門頭、旋轉架、移動臺車、同心軸、齒輪、旋轉油缸、移動油缸等部件組成。取門頭與5.5 m的取門頭相同,不同的是移門和旋轉。由于攔焦車主體鋼結構距焦爐正面線近,旋轉空間有限,移門和旋轉是采用分體式。移門油缸驅動移動臺車的齒輪沿齒條移動,當臺車移動到指定位置時,移門油缸停止工作,安裝有移動臺車上的旋轉油缸動作,拉動旋轉架的45°耳軸,旋轉架繞軸點旋轉90°,完成爐門的90°旋轉,為導焦柵工作提供有利的空間保證。

圖7 6 m取門機

6 m取門機的特點是取門中心與導焦中心距離較小,回轉半徑較5.5 m的小,一次對位。3 結論

焦爐炭化室高度決定爐門的尺寸,爐門尺寸的變化就涉及取門機的設計。最近國務院原則通過的《鋼鐵產業發展政策》中又明確規定:焦爐準入條件是炭化室高度應達6 m及以上。目前,世界各國6 m及以上焦爐的炭化室高度有多種規格,如6 m、6.25 m、6.74 m、6.95 m、7.1 m、7.63 m、7.85 m、8.45 m等。焦爐設備設計者需跟隨焦爐大型化發展的步伐,設計出符合焦爐尺寸、焦爐工藝的合理的焦爐設備。