RLG技術在加氫改質裝置的工業應用

尹 珊 柴 軍 黃小波 高 磊

(中國石化上海石油化工股份有限公司煉油部,上海200540)

中國石化上海石油化工股份有限公司(以下簡稱上海石化)是中國最大的煉油化工一體化企業之一,原油綜合加工能力達到14 Mt/a,催化裂化柴油生產能力800 kt/a。現有2套柴油加氫裝置,其中1.2 Mt/a柴油加氫裝置(以下簡稱2#柴油加氫裝置)建成投產于2000年11月,以高硫直餾柴油、焦化汽油、焦化柴油和催化柴油為原料,生產符合國Ⅲ或者國Ⅳ標準的車用普通柴油和石腦油。

近幾年來國內清潔汽柴油質量升級步伐明顯加快,最新的國V清潔汽油標準GB 17930—2013和清潔柴油標準GB 19147—2013已于2017年1月1日實施,而國Ⅵ清潔汽柴油標準GB 17930—2013和GB 19147—2016也已經公布,并將于2019年1月1日實施,對產品柴油池的硫質量分數、十六烷值和多環芳烴等指標提出了更高要求,上海石化同時面臨柴油池催化柴油比例高和柴油質量升級的問題。為進一步提高全廠經濟效益,解決催化裂化柴油出路問題,上海石化決定采用由催化柴油生產高辛烷值汽油調和組分的加氫裂化(RLG)技術對現有1.2 Mt/a柴油加氫精制裝置進行改造。本著控制投資和少改動的原則,新氫壓縮機及高壓管線等不作改動,新增裂化反應器和循環氫壓縮機,對換熱流程和分餾系統進行適應性改造,改造后的RLG裝置的加工規模為650 kt/a,并更名為加氫改質裝置。

1 RLG技術簡介及裝置改造情況

1.1 RLG技術簡介

RLG技術以催化柴油為原料,通過控制加氫精制段芳烴飽和程度,在加氫精制反應區在盡可能保留烷基苯、四氫萘等單環芳烴的同時降低氮含量至適宜的水平,為加氫裂化段提供原料;在裂化段進一步開環裂化為汽油餾分中的苯、甲苯、二甲苯等高辛烷值組分,從而達到生產高辛烷值汽油或苯、甲苯、二甲苯混合物(BTX)的目的。

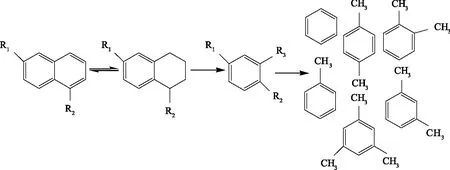

在芳烴加氫轉化的反應過程中,涉及加氫精制、加氫裂化兩個主要反應過程。其中,加氫精制反應過程中主要發生加氫脫硫、加氫脫氮和芳烴加氫飽和反應,加氫裂化反應過程中主要發生鏈烷烴裂化、環烷烴異構化及開環裂化、單環芳烴異構化及開環裂化、單環芳烴側鏈裂化即單環芳烴脫烷基等反應,且對于部分環狀烴來說,選擇性開環裂化反應與異構化反應相互交織、相互影響。圖1給出了雙環芳烴加氫裂化反應路徑,由圖1可見:將萘類等雙環芳烴轉化為BTX組分,將發生雙環芳烴先飽和一個雙環生成四氫萘、四氫萘類飽和環選擇性開環、烷基苯側鏈斷裂等化學反應。

圖1 催化柴油中雙環芳烴加氫轉化為苯、甲苯、二甲苯的化學反應路徑

1.2 裝置改造情況

上海石化650 kt/a RLG裝置原為1.2 Mt/a柴油加氫精制裝置,設計加工直餾柴油、催化柴油和焦化柴油的混合油,生產符合硫質量分數小于350 μg/g的國Ⅲ標準清潔柴油。反應部分采用爐前混氫和冷高分流程,分餾部分采用雙塔重沸爐流程。但隨著柴油質量升級步伐的加快,該裝置已經難以生產滿足國V和國Ⅵ標準的清潔柴油。2015年,上海石化決定將1.2 Mt/a柴油加氫精制裝置改造為650 kt/a RLG裝置,由中國石化工程建設有限公司負責改造設計。此次改造最大限度地利用舊設備(利舊),項目總概算為9 849.94萬元。主要新增設備和利舊包括以下幾個大類:

(1)塔:更換分餾塔,新增重汽油汽提塔C-4004和輕柴油汽提塔C-4005;利舊硫化氫汽提塔C-4001、循環氫脫硫塔C-4003。

(2)反應器:新增加氫裂化反應器R-4002;利舊加氫精制反應器R-4001。

(3)壓縮機:更換循環氫壓縮機K-4002;利舊新氫壓縮機K-4001 A/B。

(4)加熱爐:利舊加氫反應加熱爐F-4001、分餾再沸爐F-4002。

(5)換熱器:新增高壓換熱器E-4016、重汽油汽提塔再沸器E-4011、輕柴油汽提塔再沸器E-4012、分餾塔進料(中段回流)加熱器E-4013、重汽油水冷器E-4014(利舊停役的催化裝置E-215)、分餾塔進料(輕柴油)加熱器E-4015;更換汽提塔頂水冷器E-4005 A/B、分餾塔頂水冷器E-4006 A/B;利舊分餾塔進料(柴油)加熱器E-4004 A/B。

(6)泵:改造原料泵P-4001 A/B、柴油產品泵P-4003 A/B;更換汽提塔回流泵P-4002 A/B、分餾塔回流泵P-4004 A/B;新增輕柴油泵P-4011 A/B、重汽油泵P-4012 A/B、分餾塔進料泵P-4014 A/B、中段回流泵P-4015 A/B、分餾塔回流罐酸水泵P-4016 A/B。

(7)空冷器:利舊汽提塔塔頂空冷器A-4002 A/B、新增A-4002 C;更換分餾塔塔頂空冷器A-4004 A~E;更換柴油空冷器A-4003 A/B;新增重汽油空冷器A-4005。

(8)容器:利舊全部容器,D-4014燃料氣罐移位(安置新增裂化反應器)。

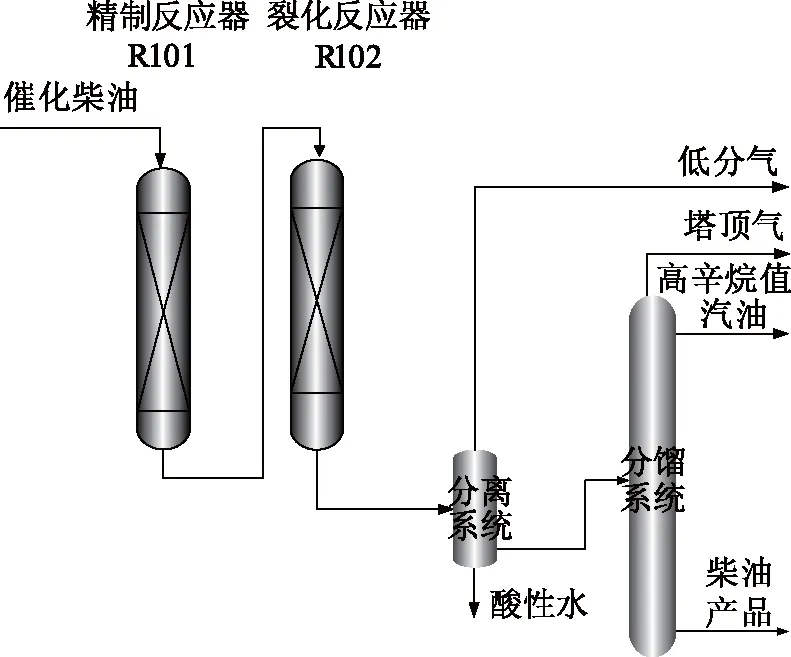

改造后的RLG裝置由反應部分、分離部分和分餾部分組成,其中反應部分主要包括進料系統、反應系統、新氫系統和循環氫系統組成。圖2顯示了上海石化RLG裝置的主要工藝流程。

圖2 上海石化RLG裝置工藝流程示意

2 RLG技術工業應用結果和經濟效益

RLG裝置于2017年7月16日成功加工催化裂化柴油原料,生產出低硫高辛烷值汽油調和組分及柴油調和組分,并于2017年9月19—23日完成技術標定。

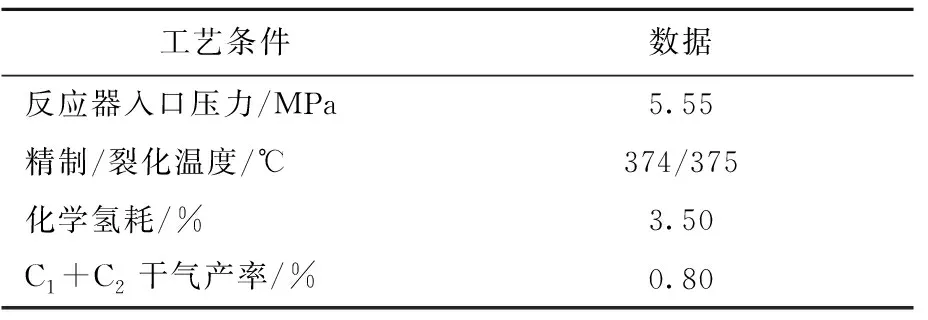

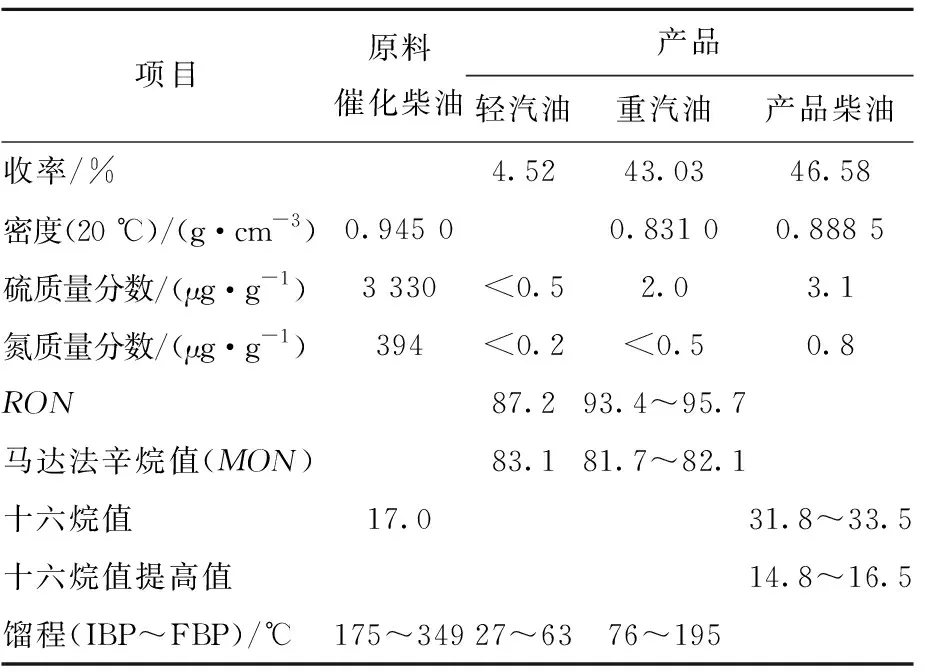

表1和表2給出了RLG技術標定的工藝參數和主要產品性質。由表1和表2可見:RLG技術加工芳烴質量分數為80.9%的催化裂化柴油,產品重汽油收率43.03%,研究法辛烷值(RON)達93.4~95.7,硫質量分數為2.0 μg/g,可作為高辛烷值汽油調和組分;產品輕汽油收率為4.52%,RON達87.2,硫質量分數低于0.5 μg/g,可作為超低硫汽油調和組分,汽油總收率達到了47.55%;產品柴油密度降低至0.888 5 g/cm3,硫質量分數為3.1 μg/g,十六烷值較原料提高14.8~16.5個單位;干氣產率僅為0.80%。

表1 RLG技術標定的工藝參數

表2 主要原料和產品性質

標定結果表明:RLG技術加工催化裂化柴油,在較低的操作壓力和反應溫度條件下,可以生產收率40%以上、RON93以上、硫質量分數小于5 μg/g的高辛烷值汽油組分,產品柴油十六烷值提高14個單位以上,干氣和液化氣產率較設計值低。

為了進一步評價上海石化柴油加氫裝置采用RLG技術改造后對全廠經濟效益的提升情況,以該裝置2017年9月100%工況下標定的物料平衡和產品性質數據計算了該裝置的經濟效益,結果見表3。表中測算依據為2017年9月不含稅單價,原料催化柴油價格設定為0#普通柴油價格的0.95倍,新氫按2017年9月外購氫氣價格;產品輕烴按2017年9月液化氣外銷均價的0.95倍;輕汽油按2017年9月輕石腦油價格,重汽油按92號車用汽油(滬Ⅴ)價格,柴油按0#普通柴油價格;能耗按9月單價計算;輔助材料主要為催化劑攤派費用514.8萬元/a、三劑化工料費用2.6萬元/a;折舊以改造實際投資金額8 746.97萬元,按12年分攤,每年為728.91萬元;工資、其他制造費用按9月實際發生金額估算。從表3可以看出:按100%工況計算,年效益為5 364.68萬元,加工催化柴油測算效益為83.03元/t。

此外,采用RLG技術后,上海石化成功地消減了低附加值催化裂化柴油和部分重油脫硫(RDS)柴油、減少劣質柴油在車用柴油中的調和比例,提高了高附加值產品——高辛烷值汽油組分的產率,提高了全廠的經濟效益。同時,該技術生產的低硫汽油和柴油,對減少機動車污染排放、保護環境有較好的社會效益。

表3 經濟效益估算

3 RLG裝置長周期生產運轉情況

2017年7月RLG裝置改造完成后,按照RLG模式生產,從2017年7月17日至2018年3月14日,該裝置已穩定運轉近9個月。

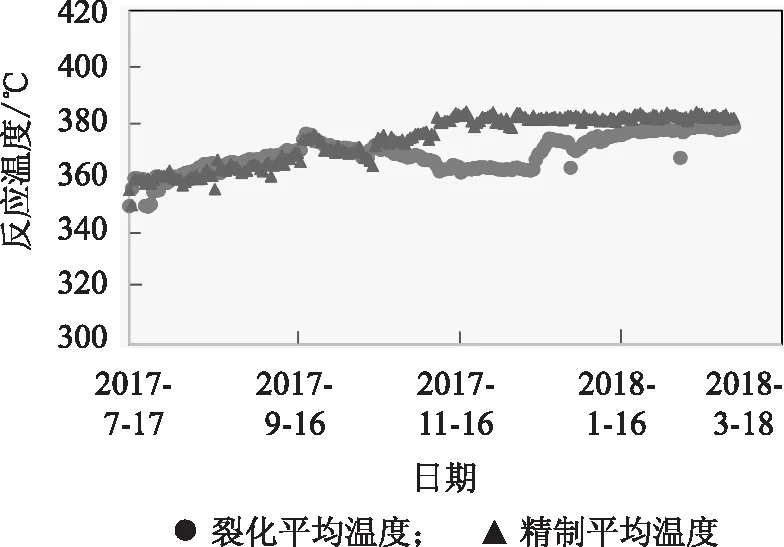

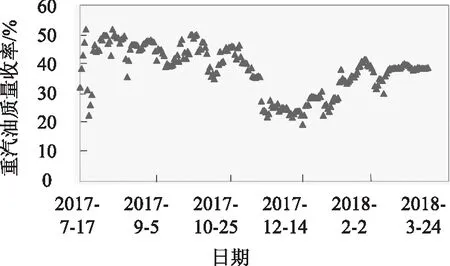

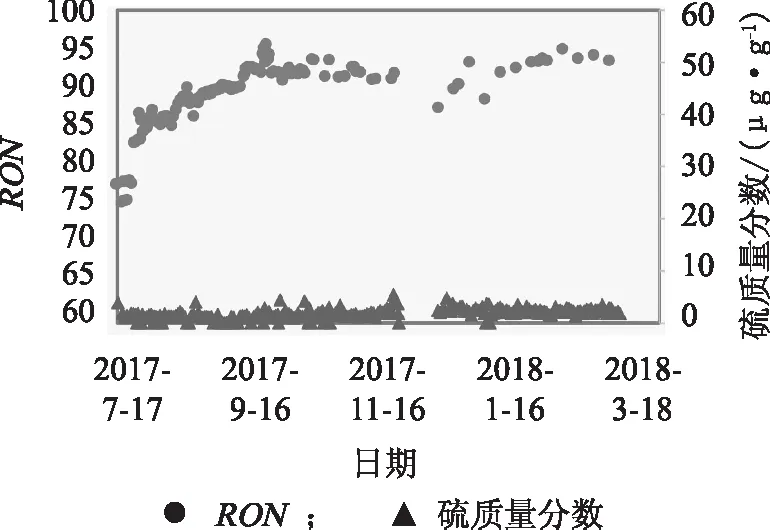

圖3給出了RLG模式生產高辛烷值汽油時的精制平均溫度和裂化平均溫度,圖4給出了重汽油收率,圖5給出了重汽油的硫質量分數和RON。從圖3~5可以看出:按照RLG模式生產后9個月,精制和裂化平均溫度從360 ℃提高至378 ℃,重汽油收率穩定在38%~50%,重汽油的RON為88~95,硫質量分數小于5 μg/g。汽油產率高,且質量好,達到了裝置的設計要求。2017年11月底至12月,為了增產柴油,適當降低了裂化反應溫度和轉化率。

圖3 RLG裝置的精制平均溫度 和裂化平均溫度

圖4 RLG裝置的重汽油收率

圖5 RLG裝置重汽油的RON和硫質量分數

RLG技術在運行過程中還體現出了裂化催化劑轉化選擇性好的特點,在產品汽油收率相當的情況下,干氣和液化氣產率較設計值低;在重汽油收率40%以上時,裝置操作壓力和初期裂化反應溫度均較低,裂化催化劑體現出高的轉化能力。該技術的成功應用為實現上海石化消減催化柴油、降低柴汽比等目標做出了貢獻。

4 結論

為應對柴油質量升級和調整產品結構,上海石化采用RLG技術對原1.2 Mt/a柴油加氫精制裝置進行技術升級改造和系統優化,成功生產出RON93以上的高辛烷值汽油。

(1)技術標定結果表明,采用RLG技術改造后,在氫分壓5.1 MPa下,可得到收率47%以上的低硫高辛烷值汽油組分,其重汽油餾分收率43%以上,硫質量分數小于3 μg/g,RON93.4~95.7;產品柴油餾分硫質量分數小于5 μg/g,十六烷值提高14個單位以上。

(2)經濟效益測算結果表明,加工1 t催化柴油測算效益約為83.03元,RLG裝置每年新增經濟效益約為5 364萬元,具有良好的經濟效益。

(3)工業運轉結果表明,RLG技術體現出較高的轉化率和選擇性,在較低的操作壓力和反應溫度條件下,高辛烷值汽油收率40%以上。催化劑失活緩慢,穩定性良好。

(4)RLG技術在上海石化的工業應用結果表明,該技術路線經濟可行、催化劑性能優良。該技術的開發及工業應用成功為煉油企業削減低十六烷值柴油組分、降低柴汽比以及催化柴油的綜合加工利用和提高經濟效益提供了技術支撐。