高精度輕量化電機外殼生產關鍵技術研究與應用(上)

文/崔忠寶·天津東方興泰工業科技股份有限公司

電機行業是一個比較傳統的行業,經過兩百多年的發展歷程已具有相當規模。隨著生產現代化程度的不斷提高以及技術的進步,產品快速更新換代,市場對電機的品質要求越來越高。目前國內擁有電機生產廠家近3000家,從業人員超過50萬人。電機產品除滿足國內市場外,還銷往世界各地。

傳統的電機普遍采用金屬鑄造殼體,隨著技術的發展鑄鐵殼體已逐漸發展成為鑄造鋁合金殼體。在產品品質上雖然有了明顯的進步,但由于鑄造零件經常存在縮孔、縮松、夾雜、氣泡等缺陷,嚴重影響了電機殼體質量,進而影響了電機的整體質量。為解決這一問題,天津東方興泰工業科技股份有限公司(以下簡稱“東方興泰”)開始研究使用鋼板沖壓制作電機外殼。鋼板電機外殼具有精度高、重量輕、通風冷卻效果好等優點,而且鋼板沖壓加工生產效率高、無污染、少切削、節省原材料。外殼生產隨用戶的需求快速變化,滿足了生產快速響應的要求。

鋼板電機外殼與定子鐵芯的裝配為過盈配合,采用冷壓方式將定子鐵芯壓入外殼內,因此鋼板外殼的成形是制造中小功率鋼板電機的關鍵技術。鋼板外殼的加工工藝是保證外殼加工精度、提高生產效率的主要途徑。

鋼板電機外殼的生產采用精密沖壓成形技術,精密沖壓成形技術是先進的金屬塑性成形技術,它是將鋼板坯料放入模具中,經一次或多次成形為最終產品的過程。它改變了傳統的毛坯成形技術模式,使之由粗放型的成形過程轉變為優質、高效、高精度、低成本的成形方式,可以最大限度地減少機械加工量、節省原材料和能源、提高生產效率和產品品質。

鋼板電機外殼的一個重要特色是輕量化,輕量化是先進的產品制造理念。通過輕量化使產品“節能、減材、環保”,是制造業追求的目標。輕量化在當今制造業中具有重要的意義,例如汽車的輕量化是解決汽車對環境污染的最優解決方案。有試驗表明,若汽車整車質量降低10%,燃油效率可提高6%~8%;汽車整車質量每減少100kg,二氧化碳排放可減少約5g/km,百公里油耗可降低0.3~0.6L;汽車質量降低1%,油耗可降低0.7%。在駕駛方面,汽車輕量化后,其加速性能也將得到提高。碰撞時由于慣性小,制動距離也將減少,提高了車輛的安全性。鋼板電機外殼與鑄造電機外殼相比,重量下降50%,具有明顯的輕量化特征。使用鋼板外殼的電機有利于實現產品的輕量化,具有重要的社會效益。

沖壓生產鋼板電機外殼離不開模具,模具是制造業中不可或缺的特殊基礎裝備,主要用于高效大批量生產工業產品中的有關零部件和制件。產業關聯度高,技術、資金密集,是制造業各有關行業產業升級和技術進步的重要保障之一。國外鋼板沖壓電機殼與本產品及國內傳統電機殼的生產企業指標情況對比如表1所示。

從表1中的數據對比可以看出,本產品在所有比較指標上均領先于國內廠家,達到國際先進水平。目前該項技術和產品已申報了多項專利,產品已投入批量生產,產品在國內外多家企業中得到應用。打破了德國、日本、韓國等國外公司的技術壟斷,替代了進口產品,實現了產品的批量出口。

項目研究的主要內容

高精度輕量化電機外殼項目的主要研究內容包括:

⑴高精度沖壓電機外殼生產工藝研究;

⑵解決電機外殼沖壓成形時的回彈問題;

⑶開發相應的系列沖壓模具;

⑷開發自動焊接設備。

項目研究過程概述

高精度沖壓電機外殼生產工藝研究

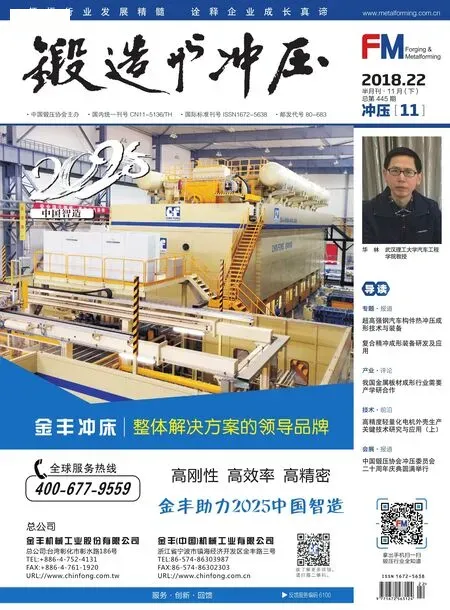

傳統的電機外殼采用鑄造方法生產,因為鑄造工藝生產的鑄件內部易產生縮松、縮孔,氣密性低、尺寸精度差、產品合格率低等缺陷,嚴重影響了產品的使用。目前國外先進的電機外殼采用板料沖壓生產,圖1所示為意大利SISME電機供應DANFOSS的制冷設備,電機外殼采用沖壓工藝生產。

圖1 沖壓生產的電機外殼

表1 電機外殼產品指標對比

根據對國外電機外殼樣品分析,我們研發了適合企業生產的工藝路線:原料檢驗→定尺下料→切邊沖孔→沖壓預彎→沖壓壓圓→包口整形→焊接→終檢→涂防銹油→包裝入庫。圖2所示為切邊沖孔工序;圖3所示為沖壓預彎工序;圖4所示為沖壓壓圓工序;圖5所示為包口整形工序。

根據上述工藝方案制定了作業指導書(表2)。

表2 作業指導書

圖2 切邊沖孔工序

圖3 沖壓預彎工序

圖4 沖壓壓圓工序

圖5 包口整形工序

圖6 工序整理后所得工件

圖6 所示為切邊沖孔、預彎、壓圓和整形工序所獲得的工件。從圖中可以看出,經整形后的電機外殼連接縫已緊密連接,合為一體,獲得了合格的制件。