軌道交通車輛內裝材料的揮發性有機物測試方法

王冰松 魏玲玲 董 佳 張蘭蘭

(1. 中車青島四方機車車輛股份有限公司, 266111, 青島;2. 廣州廣電計量檢測股份有限公司, 510656, 廣州//第一作者, 高級工程師)

軌道交通車輛客室空氣污染主要來源于車內零部件和內裝材料中所含揮發性有機物(Volatile Organic Compounds,簡為VOC)。目前,多個國家已將車內空氣質量和內裝材料納入管控范圍,但對于車輛內裝材料及車內空氣質量的管控還沒有相關標準。

在車輛空氣質量控制方面,我國走在國際前端,鐵道部于2006年發布的TB/T 3139—2006《機車車輛內裝材料及室內空氣有害物質限量》[1],規定了車內空氣中甲醛和總有機揮發物(TVOC)的含量。該標準對我國的高鐵和地鐵等軌道交通車輛具有一定的參考價值,但并不能完全適用。其原因是:一方面,現在的高鐵、地鐵等車輛使用的內裝材料種類及工藝與標準中規定的材料有很大不同,許多新材料在標準中沒有管控,也沒有相應的檢測方法;另一方面,標準對7類內裝材料不是全部管控甲醛和TVOC,且材料的測試方法與整車空氣的測試方法也不同,無法實現從管控材料達到管控整車空氣質量的目的。因此,建立合適的檢測方法,對軌道交通車輛內裝材料中的VOC進行準確定性定量分析,在車內空氣質量的管控上顯得尤為重要。

本文比較了國內外各行業的VOC檢測方法,結合我國軌道交通車內空氣質量管控要求,建立了適用于軌道交通車輛內裝材料的VOC檢測方法——袋子法。同時,通過分析軌道交通車輛典型內裝材料(地板布和玻璃鋼),對該測試方法的準確性進行了分析,從而為軌道交通車輛車內空氣質量的管控提供依據。

1 VOC測定方法確定

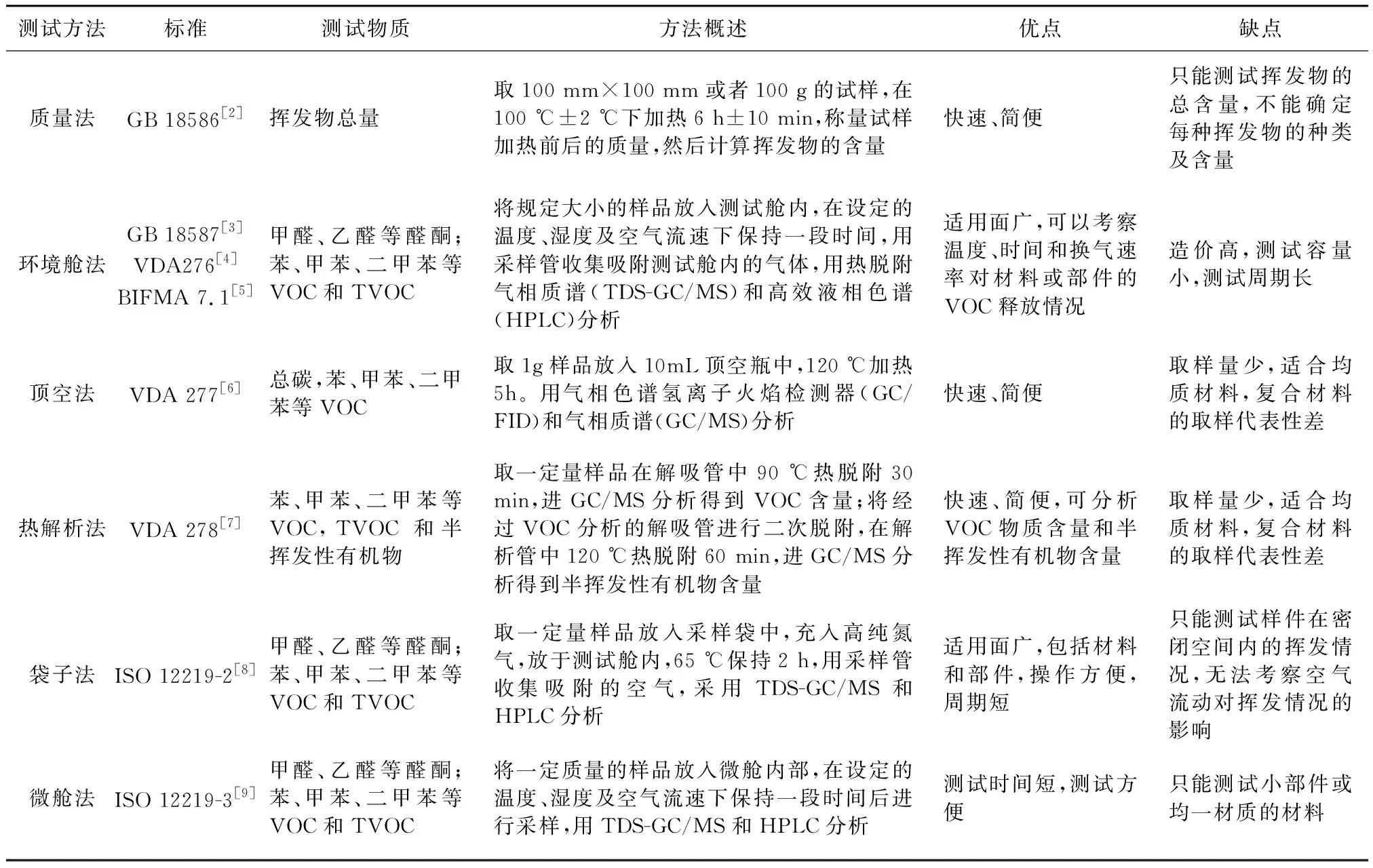

TB/T 3139—2006中規定了部分材料的VOC測試方法,如裝飾材料的揮發物測試方法參考GB 18586—2001[2],地毯的揮發物限量測試參考GB 18587—2001[3]。此外,國內外其他行業常用的VOC測試方法有頂空法、熱解析法、微艙法等。表1對上述測試方法進行了概述和比較。

表1 VOC測試方法的比較

從表1可以看出,除了質量法,其他測試方法都能分析VOC的種類和含量,但不同方法的適用性不同。環境艙法和微艙法能考察不同溫度、時間、換氣率條件下材料的VOC釋放情況。頂空法和熱解析法能測試均質材料釋放的VOC種類和含量。袋子法與環境艙法類似,能分析VOC的種類和含量,且能模擬零部件或材料在整車中的環境條件。但袋子法相比環境艙法成本更低廉,可同時處理多個樣品;不同尺寸的袋子既可滿足材料的測試,還可用于部分材料總成或零部件的分析。TB/T 3139—2006對整車空氣質量的測試在封閉條件下進行,為更好地模擬材料和部件在整車中釋放VOC的情況,選擇袋子法作為測試軌道交通車輛內裝材料VOC釋放的試驗方法。

對于車內空氣質量管控,各個國家的標準中規定的測試條件不盡相同。

汽車方面,ISO 12219-1[10]規定整車車內空氣質量分為三種模式:標準模式,23 ℃,封閉7.5 h后采集樣品30 min;停車模式,(400±50) W/m2的紅外燈持續加熱,加熱4.5 h后采集30 min;行駛模式,結束后啟動發動機和空調,采集30 min。德國PV 3938[11]規定汽車車內空氣測試在65 ℃下封閉4 h后采樣。日本JAMA[12]規定車內VOC試驗方法為40 ℃下封閉4.5 h。我國GB/T 27630—2011[13]《乘用車內空氣質量評價指南》規定,測試車內空氣質量的方法參考HJ/T 400—2007[14]《車內揮發性有機物和醛酮類物質采樣測定方法》,測試條件為在25 ℃下封閉16 h。軌道交通車輛方面,TB/T 3139—2006規定車內空氣中甲醛和TVOC的測試條件為:測試前將車窗、車門關閉12 h以上,測試溫度為16~28 ℃。

為有利于從材料、部件到整車的溯源和管控,材料和部件的測試條件與整車測試條件應盡可能保持一致。考慮樣件的釋放穩定性,將零部件測試溫度確定為25 ℃,測試時間為16 h。在測試樣品尺寸方面,由于軌道交通車輛所使用的玻璃鋼墻板、地板、間壁等內裝材料用量較大,當取樣面積大時,結果代表性更好,因此對于地板布、間壁、墻板,選擇袋子體積為1 000 L,測試材料表面積為1 m2。使用與整車相似的測試條件,并通過袋子法測試軌道交通車輛中的內裝材料,可以定性并定量分析產品中VOC的種類和含量,從而很好地了解內裝材料對車內空氣質量的影響程度。另外,可通過材料中VOC的種類和含量確定VOC的主要來源,有助于從材料、生產、工藝等過程對產品進行改進,避免或降低VOC的產生,提升產品的環保性能。

2 試驗部分

2.1 測試原理

將待測材料密封于聚氟乙烯(PVF)袋,充入定量體積的氮氣;PVF袋在規定溫度(25±1) ℃下加熱,(16±0.5)h后待測樣品中VOC組分揮發到PVF袋中。以吸附管連接PVF袋,通過采樣泵以恒定流速采集袋中的氣體。氣體中含有的VOC組分吸附于Tenax-TA捕集管,利用熱解析脫附系統(ATD)在高溫下脫附直接進入氣相色譜-質譜聯用儀(GC-MS)進行定量分析;氣體中的甲醛、乙醛與DNPH(2,4-二硝基苯肼)管中的2,4-二硝基苯肼反應,產物用乙腈萃取后,進入高效液相色譜(HPLC)系統定量檢測。

2.2 試驗材料

甲醇(農殘級, J.T.BAKER),乙腈(色譜純,ANPEL),甲醛-2,4-二硝基苯肼標準物(F- DNPH,純度99.5%,Supelco),苯、甲苯、對二甲苯、間二甲苯、鄰二甲苯、乙苯、苯乙烯、正己烷和正十六烷,純度均為99.5%。

2.3 試驗裝置

十萬分級分析天平 X205BDU(瑞士METTLER TOLEDO公司),微量進樣器(5 μL、10 μL),標準管制備系統(北京博賽德科技有限公司),熱解析脫附系統(PE ATD350),氣相色譜質譜聯用儀GC/MS (安捷倫),高效液相色譜儀HPLC(戴安),恒流空氣采樣泵(Gilian& SKC),氣體流量校準計(mini-BUCK),Tenax管的老化爐(北京博賽德科技有限公司),裝有PTFE(聚四氟乙烯)開關閥的PVF袋,步入式恒溫烘箱(昇微4.8 m×3.3 m×2.6 m(W×D×H)),高純氮氣(99.999%),Tenax-TA管(CAMSC),DNPH管(GL-PAK mini AERO),容量瓶(25 mL、10 mL)。

2.4 標準溶液和標準曲線的配置

苯系物標準溶液的配置:準確稱取0.100 0 g的標準物質到10 mL容量瓶中,用甲醇稀釋定容到刻度,配置成10 000 mg/L的苯系物儲備液,再逐級稀釋為3 000 mg/L、1 000 mg/L、500 mg/L、100 mg/L、50 mg/L和10 mg/L的標準工作液。利用標準管制備系統分別將1 μL不同濃度的標準溶液注入到Tenax-TA吸附管中,調節標準管制備系統流量為100 mL/min,30 s后拔針,累計吹5 min后將管兩端密封。將制備好的標準管置于熱脫附-氣相色譜質譜聯用儀(TDS-GC/MS)上進行分析,即為苯系物定量標準曲線。

醛類標準溶液的配置:準確稱取0.017 5 g的甲醛和0.012 7 g的乙醛標準物質到25 mL容量瓶中,用乙腈定容到刻度線,分別配置成100 mg/L的甲醛和乙醛溶液,再逐級稀釋為0.01 mg/L、0.02 mg/L、0.05 mg/L、0.1 mg/L、0.2 mg/L、0.5 mg/L、1.0 mg/L的標準工作液。將制備好的標準工作液在高效液相色譜儀(HPLC)進行分析,即為醛類物質定量標準曲線。

2.5 測試方法

(1) 測試樣品:分別取1 m2的地板布和玻璃鋼墻板樣品。

(2) 測試溫度和時間:(25±1) ℃,(16±0.5)h。

(3) 采樣袋體積:1 000 L,袋子充氣量500 L。

(4) 采樣裝置:按照圖1將采樣裝置進行安裝和連接。

圖1 采樣裝置簡圖

(5) 釋放測試:將高溫老化好的測試樣袋放到設定好溫度為(25±1) ℃的測試艙中,連接好導管,保持(16±0.5)h。

(6) 氣體采集:微開閥門,用采樣泵抽排配管內殘留氣體;然后連接采樣管,用DNPH管采集甲醛、乙醛,用Tenax TA管采集VOC。

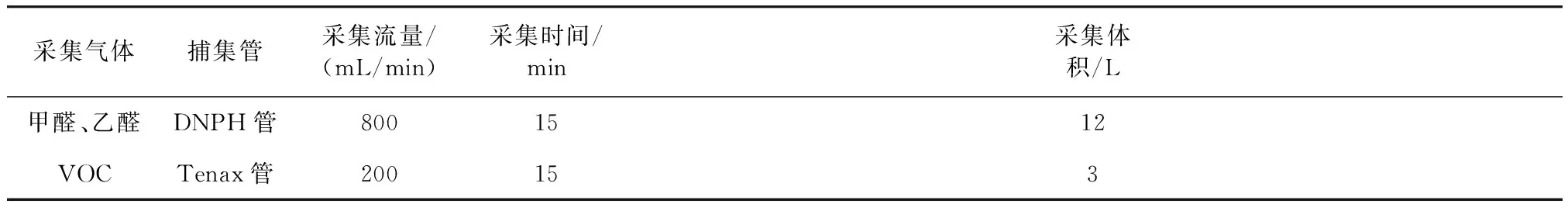

(7) 采樣條件:DNPH 管和Tenax管的采樣條件應滿足表2的要求。已捕集完的捕集管應立即進行分析。

表2 采樣管捕集條件

2.6 儀器分析

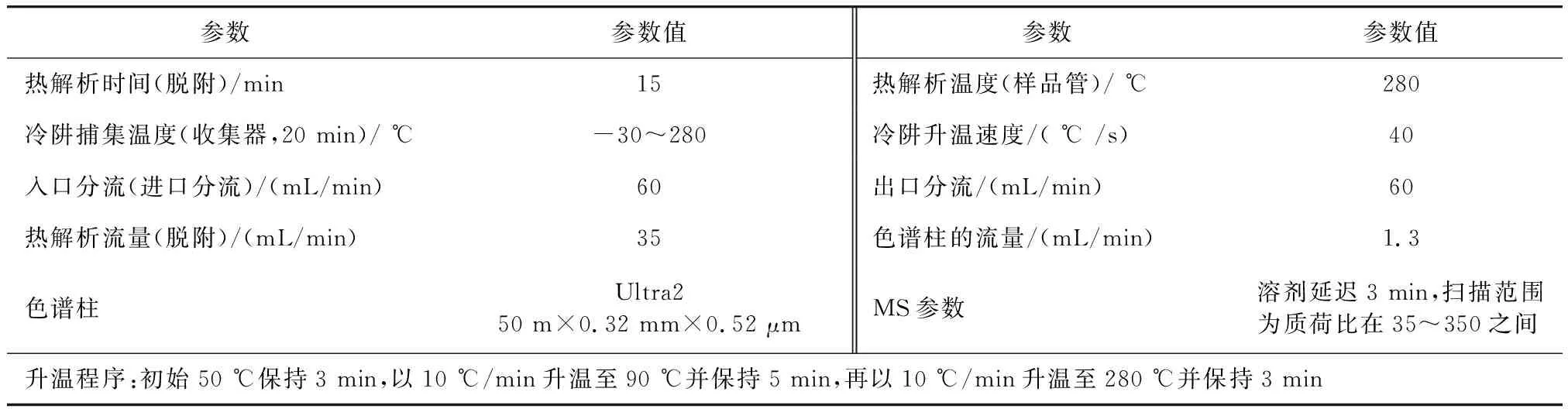

(1) VOC分析:將采完樣的Tenax管用帶熱解析儀的GC-MS進行分析。儀器參數見表3。

表3 儀器參數

(2) 醛類分析(HPLC-PDA):① DNPH管的洗脫:DNPH管下端置于10 mL容量瓶中,上端連接盛有乙腈的注射針管進行洗脫。洗脫液定容體積為10 mL。② 儀器參數:色譜柱Agilent Zorbax ODS 5μm 4.6×250 mm,流速1.0 mL/min,進樣體積20 μL,柱溫40 ℃,DAD 檢測范圍190~500 nm,定量波長360 nm。液相洗脫條件為時間0~15 min,乙腈∶水=60%∶40%,等度洗脫。

2.7 結果計算

2.7.1 單項物質的計算

單項物質的揮發量應按式(1)計算:

Cm1=1 000×(ms-mb)/V

(1)

式中:

Cm1——樣件VOC揮發質量濃度,μg/m3;

ms——采樣管所采集到的單項物質的質量,μg;

mb——空白采樣袋中采樣得到的單項物質的質量,μg;

V——采樣體積,L。

2.7.2 TVOC的計算

TVOC包括從正己烷到正十六烷之間的所有化合物,應按式(2)計算:

CTVOC=1 000×(∑mi-mb)/V

(2)

式中:

CTVOC——樣件TVOC揮發質量濃度,μg/m3;

mi——用甲苯的響應系數計算的C6~C16之間的化合物的質量,μg;

mb——空白采樣袋中采樣得到的化合物的質量,μg;

V——采樣體積,L。

3 結果分析

3.1標準工作曲線

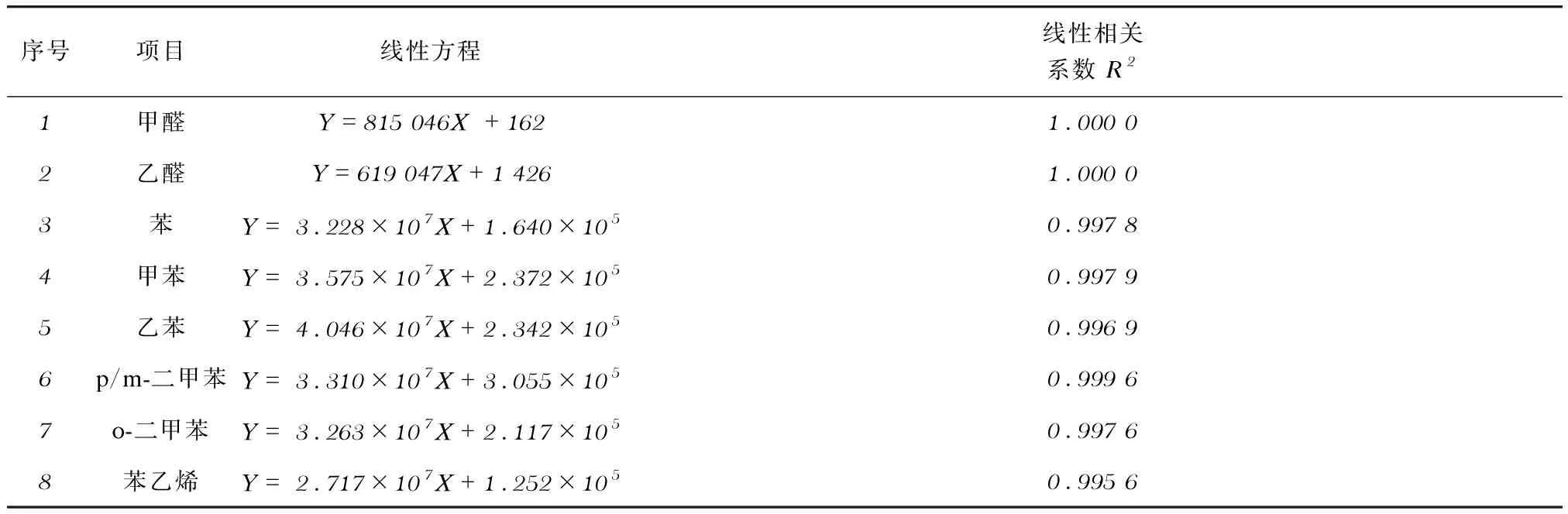

用不同濃度梯度繪制的標準曲線,甲醛、乙醛的質量濃度在8.3~833.3 μg/m3的范圍內線性相關系數都為1.000 0,苯、甲苯、乙苯、二甲苯和苯乙烯的質量濃度在3.3~1 000 μg/m3的范圍內線性相關系數在0.995 6~0.999 6之間。8種物質的線性相關系數均大于0.995,相關性良好,結果見表4。

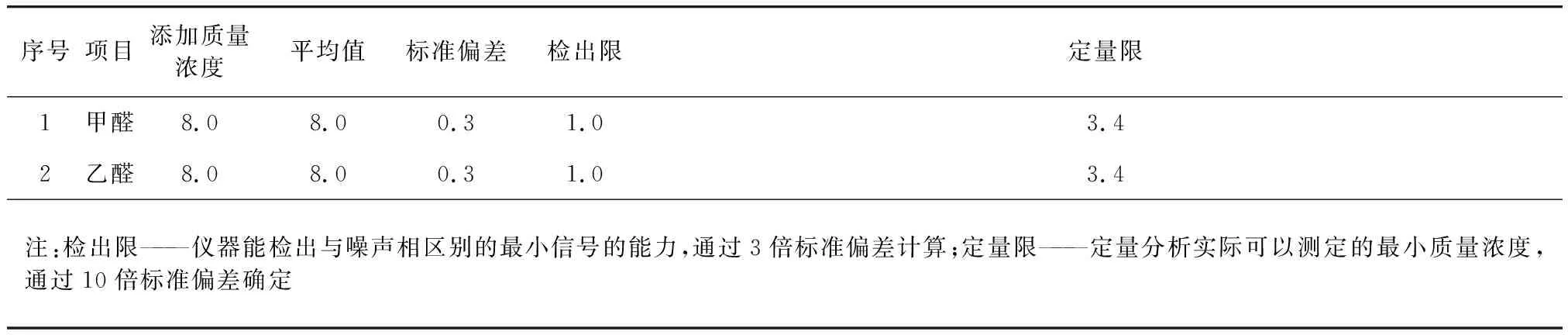

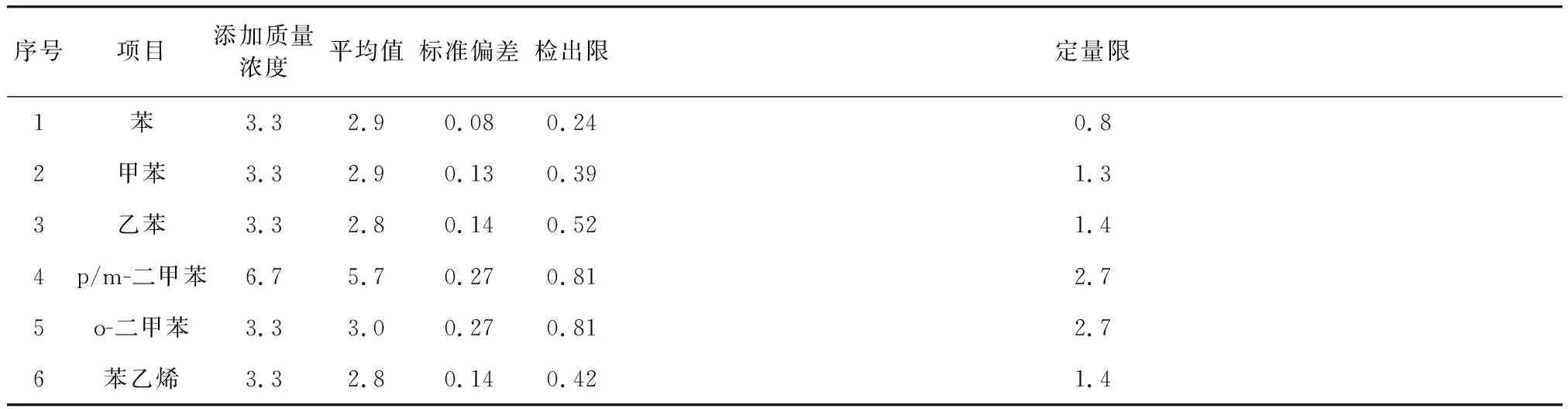

3.2 檢出限和定量限的確定

甲醛、乙醛:制備0.01 mg/L的甲醛、乙醛混合標準溶液,用HPLC分析。VOC:制備10 mg/L的混合標準溶液,將1 μL混合標準溶液注入Tenax-TA的吸附管中,用TDS-GC/MS分析。結果如表5、表6所示。從表中可以看出,該方法檢出限的范圍為0.2~1.0 μg/m3,定量限的范圍為0.8~3.4 μg/m3。

表4 線性方程及相關系數

表5 甲醛、乙醛的質量濃度檢出限和定量限

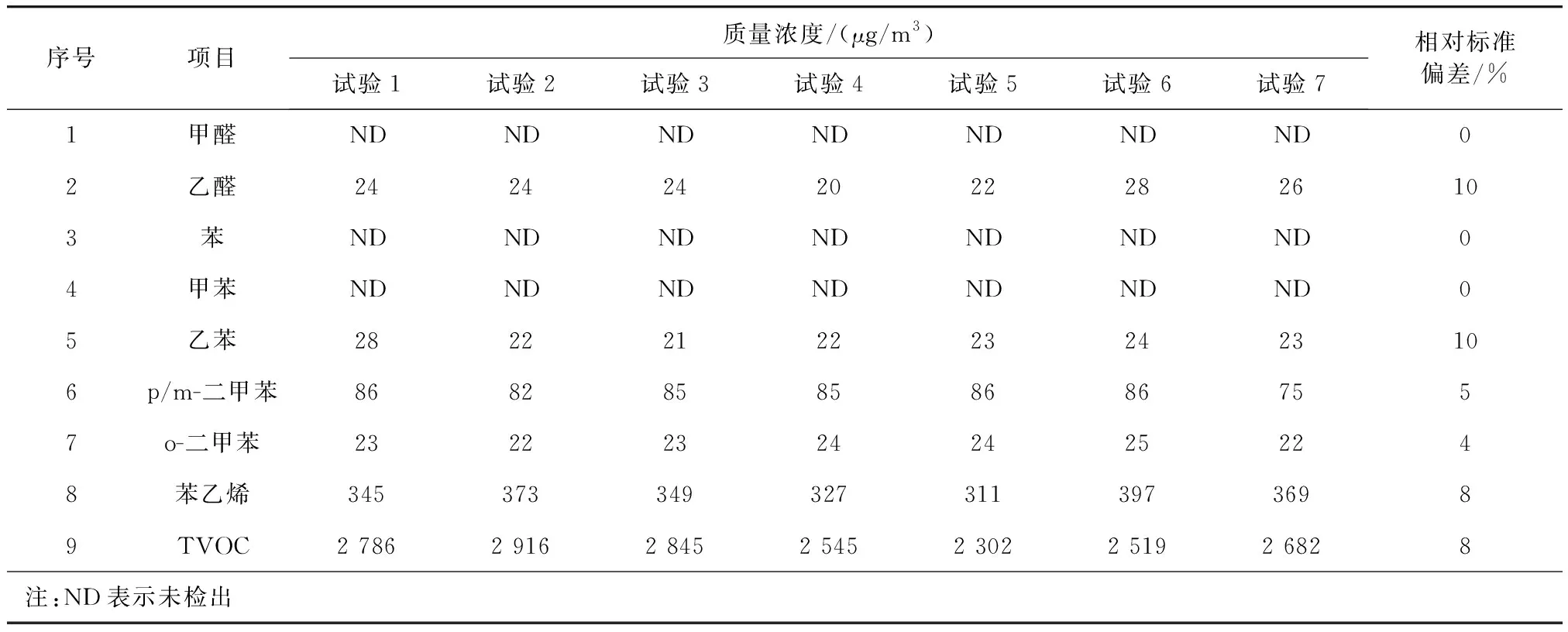

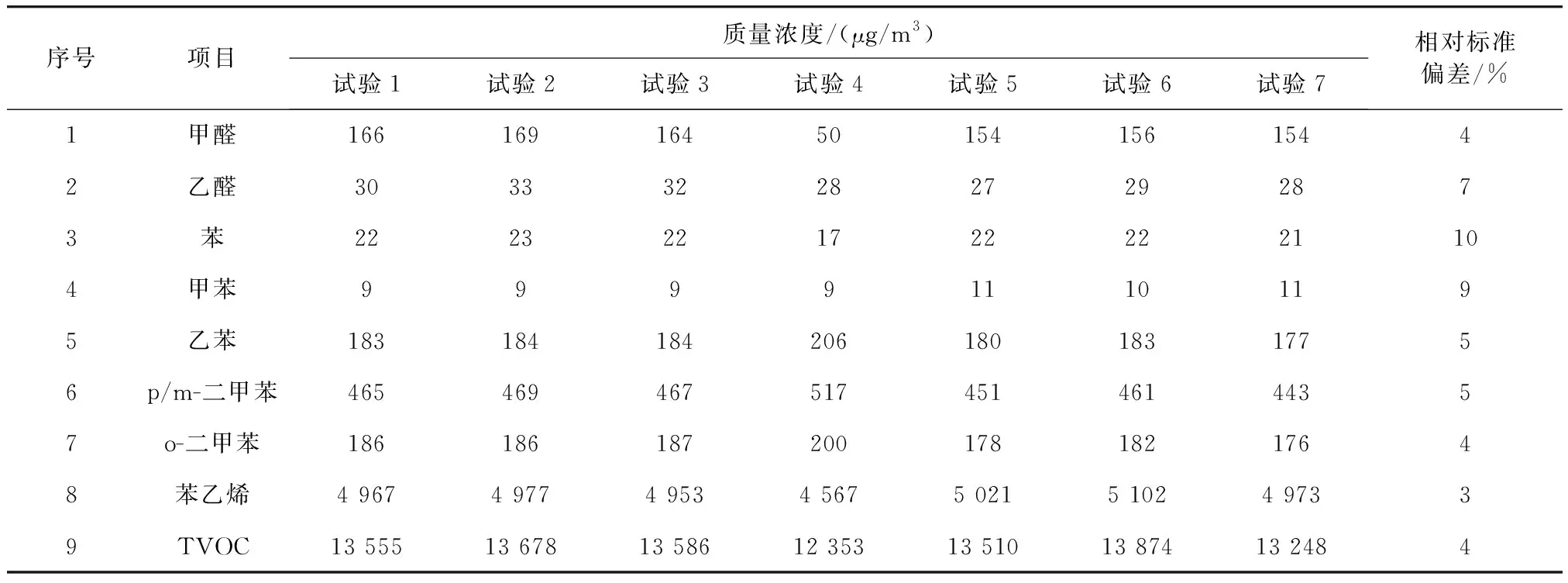

3.3 精密度試驗

分別取一大塊地板布和玻璃鋼,去除邊緣后,裁剪成1 m×1 m的樣品。地板布和玻璃鋼各制備7個樣品,按照2.5節的方法步驟進行測試,計算7次重復性試驗的相對標準偏差。結果如表7、表8所示。

從表7、表8可以看出,選取代表性的材料(地板布和玻璃鋼)進行重復性試驗,在袋子法條件下,各待測物質7次重復性試驗的相對標準偏差≤10%,說明該方法精密度高,重復性好。

表6 VOC檢出限和定量限 μg/m3

3.4 準確度試驗

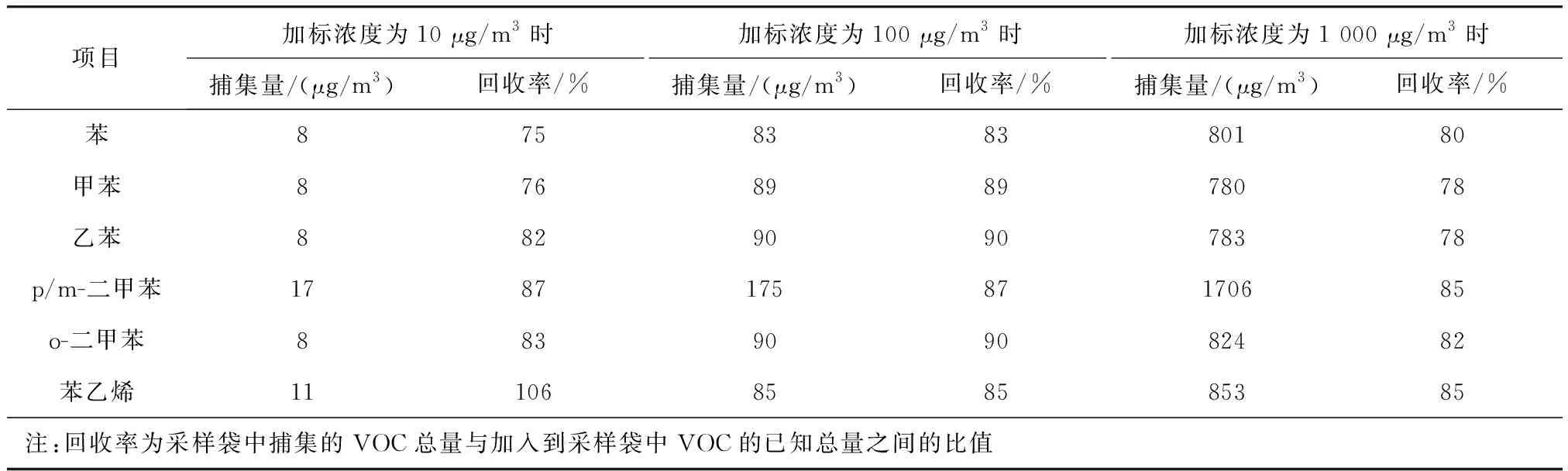

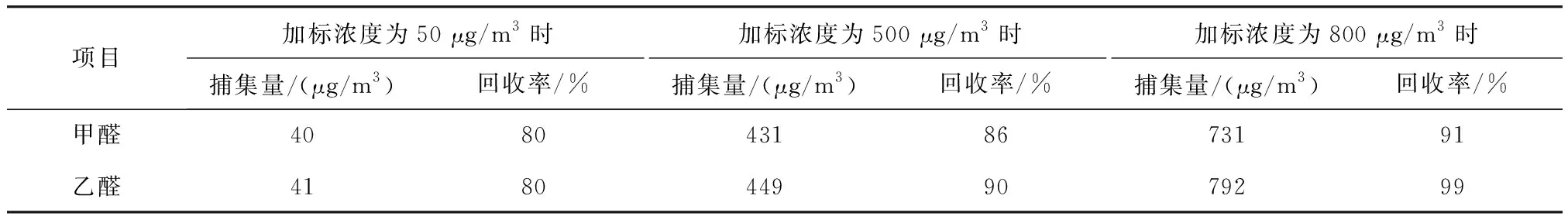

取3個1 000 L空白袋子,分別加入質量濃度為10 μg/m3、100 μg/m3、1 000 μg/m3(p/m-二甲苯質量濃度為20 μg/m3、200 μg/m3、2 000 μg/m3)的VOC標準溶液和50 μg/m3、500 μg/m3、800 μg/m3的甲醛、乙醛溶液,每個加標濃度點重復6次試驗。試驗結果見表9、表10。

由表9、表10可以看出,采用該測試方法,加標回收率在75%~106%之間,符合ISO 12219—2標準中規定的甲醛的回收率不低于60%,甲苯的回收率不低于70%的要求。說明該方法準確度高,滿足測試要求。

4 結語

本文比較了國內外有關材料VOC的測試方法,結合軌道交通車輛車內空氣質量的管控要求,采用袋子法對軌道交通車輛典型內裝材料(地板布和玻璃鋼)的VOC釋放情況進行分析。該方法避免了質量法無法對地板布中VOC的種類和含量進行定性定量分析的不足,模擬了材料在車內的環境,既可為軌道交通車輛內裝材料的環保管控提供有力的數據支撐,也為分析內裝材料對車內空氣質量的影響提供了參考依據。

表7 地板布精密度試驗

表8 玻璃鋼精密度試驗

表9 不同加標濃度時的VOC準確度試驗結果

表10 不同加標濃度時的甲醛、乙醛準確度試驗結果