基于LabVIEW的牽引電機溫升試驗自動化測試系統

鄒曉陽,程 浩,李潼清,龐 輝

(株洲中車時代電氣股份有限公司,湖南 株洲 412001)

0 引 言

國家標準GB/T 25123.2[1]、GB/T 25117.3[2]和GB/T 1032[3]中明確規定,組合試驗和異步電機型試驗都必須進行電機溫升試驗。該試驗的目的是確定電機在額定負載條件下運行時,定子繞組的工作溫度和電機某些部分溫度高于冷卻介質溫度的溫升。在實際的試驗過程中,熱態電阻的測量、停機與“冷卻開始”時刻以及發熱曲線的外推等,每一步流程都需要試驗人員參與,且各步驟之間協調性極差,存在試驗失敗的風險。因此,通過對GB/T 25123.2、GB/T 25117.3和GB/T 1032等電機溫升試驗基礎標準的研究,提出了一種基于LabVIEW與PLC聯合編程的電機溫升試驗自動化測試系統。

1 電機溫升試驗系統原理

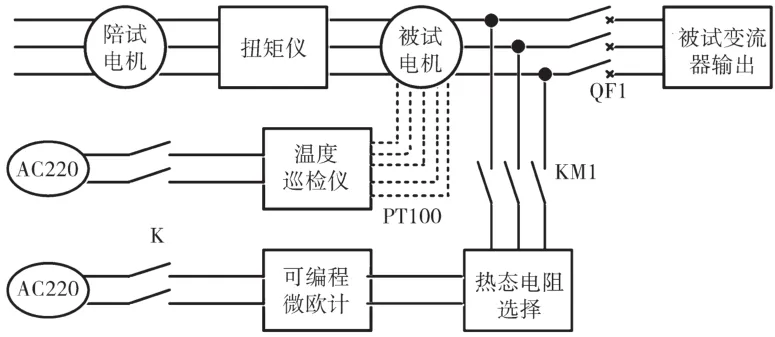

電機的溫升試驗主要包括冷態電阻的測量、冷卻空氣溫度測量、停機和“冷卻開始”時刻的確認、熱態電阻測量和發熱曲線的外推等。通過溫升試驗自動化測試系統實現五個步驟的自動連續運行。溫升試驗自動化測試系統裝置原理如圖1所示。

圖1 溫升試驗自動化測試系統裝置原理圖

牽引電機溫升試驗系統包括測量裝置(可編程數字微歐計、溫度巡檢儀)、PLC可編程邏輯控制器、遠程上位機測控系統、斷路器與接觸器等。電機在進行溫升試驗時,主斷路器QF1閉合,接觸器KM1斷開,同時溫度巡檢儀時刻監視電機表面溫度。電機溫升穩定后,被試電機轉速迅速降為零,并立即切斷通風。此刻,將主斷路器QF1斷開,將接觸器KM1閉合,可編程微歐計投入,記錄電機熱態繞組阻值。

1.1 冷態電阻的測量

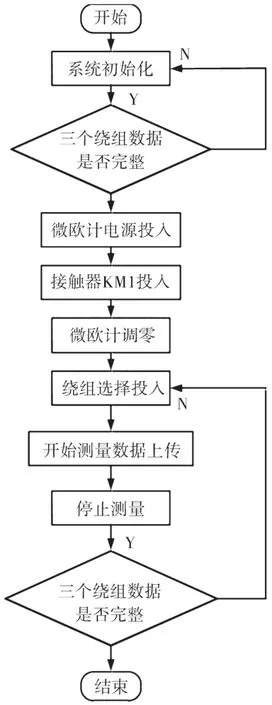

將溫度計測得的繞組表面溫度作為繞組的溫度。該溫度與此時的環境空氣溫度的差值不能大于4 K。圖2為冷態電阻測量流程。

圖2 冷態電阻測量流程圖

1.2 停機和“冷卻開始時刻”確認

停機時,應在盡可能短的時間內使電動機停轉。標準GB/T 25123.2建議采用被試電機不通電流的制動方法。這種情況下,取制動前切斷電動機主電路的瞬間作為“冷卻開始”時刻,在此瞬間切除所有外通風。

1.3 熱態電阻測量

應在“冷卻開始”時刻后不遲于45 s內開始測量對應繞組的電阻值,并且至少保持5 min。每個繞組逐次測量的時間間隔在最初的3 min內不應超過20 s,此后為30 s。

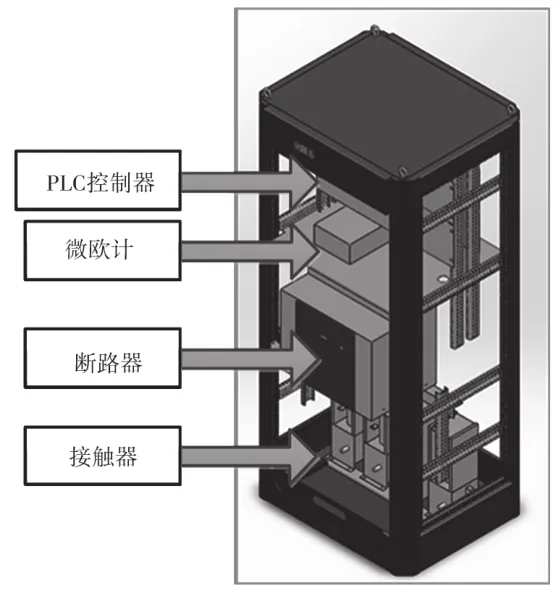

2 溫升測試系統硬件組成

整個柜體的設計采用嚴格的強弱電隔離,電磁兼容性能滿足試驗需求。系統的3D示意圖,如圖3所示。控制單元采用西門子S7-200型PLC,微歐計采用德國原裝進口burster RESISTOMAT 2316 V0000,其測量精度達0.03%RDG,測量范圍20 mΩ~200 kΩ,并能對所有材料進行溫度補償,同時具有熱電動勢補償功能。該微歐計采用四端點測試法測量電阻,通過兩個定電流端以及兩個高阻抗電壓測量端,消除因測試線及接觸電阻引起的誤差。

圖3 電機溫升試驗自動化測試系統3D示意圖

本系統采用西門子S7-200作為整個溫升自動化測試系統的執行機構,2316 V0000與溫度巡檢儀作為測試機構。整個系統采用以太網的通信方式,實現控制的遠程化和數據傳輸的遠程化。需要說明的是,以太網通信方式能夠與符合國際標準要求的任何程控設備連接組成自動化測試系統。

3 溫升測試系統軟件設計

3.1 開發平臺簡介

整個系統采用LabVIEW[4]與STEP7 MicroWIN V4.0 SP9[5]聯合編程的思想,采用OPC服務器的方式為各個過程設備提供公用的接口。

LabVIEW是美國國家儀器(NI)公司開發的基于圖形化編程的軟件開發環境,具有極其豐富的函數庫和控件庫,且開發環境具有良好的平臺一致性,提升了編程人員的編程效率和上位機的美觀性。

3.2 溫升測試系統軟件設計

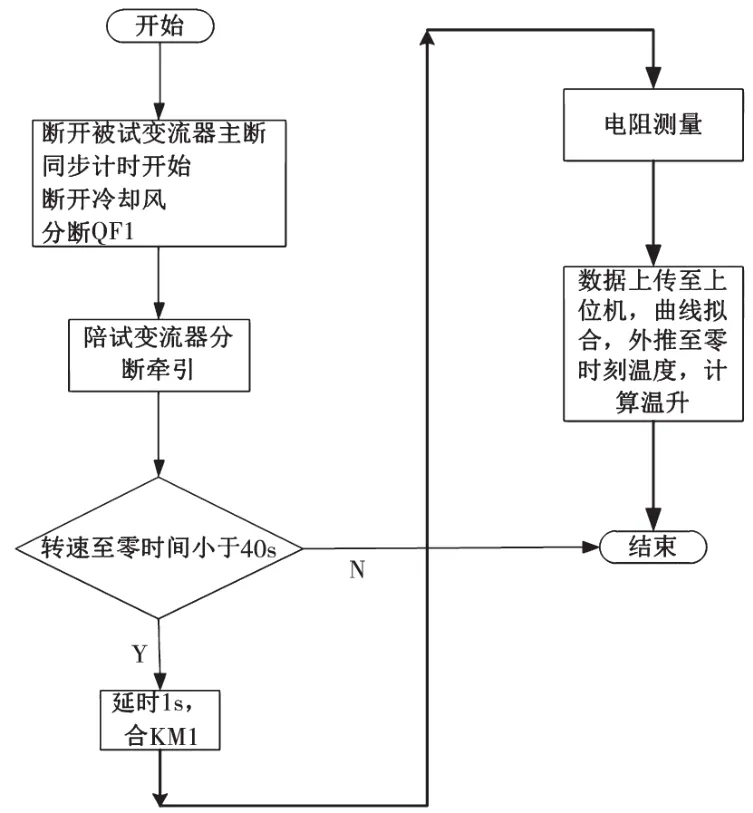

測試系統冷態電阻測量流程圖如圖2所示。冷態電阻測量完成后,待溫升穩定后按照圖4要求進行熱態電阻的測量、溫升曲線的繪制和0時刻電阻值的推算。

本著模塊化、結構化的設計原則,提升軟件編程的復用性。將整個軟件系統分為硬件設備控制、冷態電阻測量、電機溫度監視與熱態電阻測量四個模塊。

圖4 熱態電阻測量流程圖

(1)硬件設備控制。圖5是測試系統的控制界面。該界面對門連鎖狀態、電阻測量狀態、主斷路器狀態以及通信狀態進行監視。通過OPC的方式將PLC控制程序與LabVIEW編程環境相結合,組成了友好的人機交互控制界面。

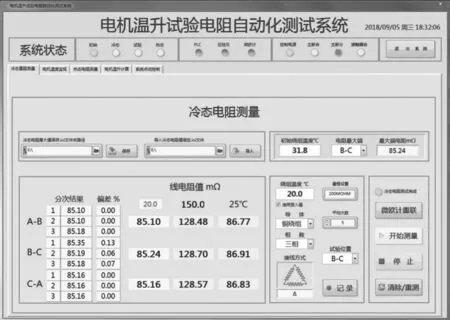

(2)冷態電阻測量。圖6是冷態電阻測量界面。冷態電阻測量應對電機的三相線電阻進行測量,并連續測量三次取平均值,且每一次測量值與平均值的偏差都應小于0.05%。為準確反映電機溫升,建議選擇三個線電阻中較大的一個作為溫升測量繞組。

(3)電機溫度監視。電機溫度監視是電機溫升穩定與否的判斷依據。溫度巡檢儀采集電機外殼、傳動端軸承、非傳動端軸承、進出風口等位置的實時溫度。上位機自動比較試驗結束時刻與前一小時的差值,若小于1 K,則提示溫升穩定;若溫升穩定,則開始試驗,試驗人員切斷所有陪試設備,投入微歐計進行熱態電阻測量。如圖7所示。

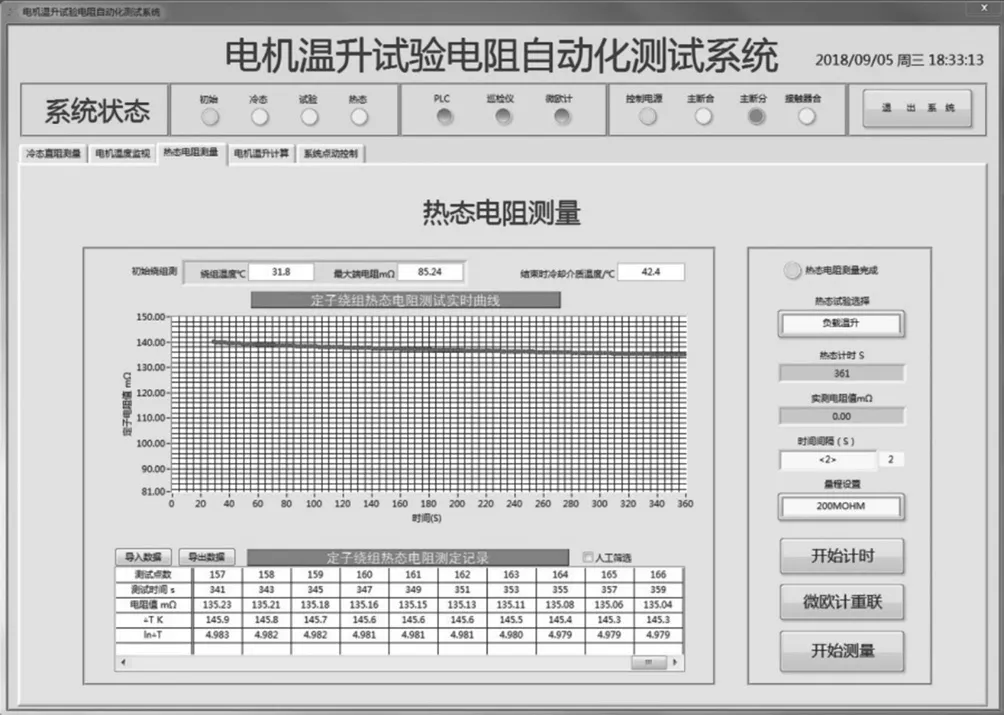

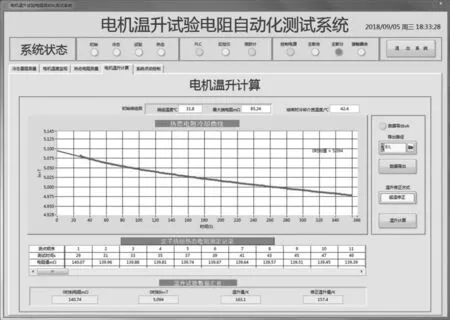

(4)電機熱態繞組測量與溫升曲線推算。記錄停機后的繞組電阻值,推算出0時刻的電阻值和電機的溫升值。圖8為使用該溫升裝置對某地鐵用電機溫升試驗后的推算值與溫升曲線,其與實際的電機溫升值相符,證明了該裝置的可靠性與準確性。該系統能夠以Excel的格式導出各個溫度值和繞組阻值,以圖片的格式導出推算出來的溫升曲線。

4 結 論

該系統的成功應用極大地提高了電機溫升試驗的效率和可靠性,在經濟效益方面節省了部分人力資源成本,在技術方面提升了溫升試驗的自動化程度,減少了試驗過程中的不可控因素。該裝置首次實現了軌道交通領域電機溫升試驗的全程自動化。

圖5 硬件設備控制界面

圖6 冷態電阻測量界面

圖7 電機溫度監視界面

圖8 電機熱態繞組測量與溫升曲線推算