Al,K和Si對(duì)鉬粉還原及燒結(jié)過程的影響

卜春陽(yáng) 李文虎 劉博洲 董洪峰 王娜 莊飛

摘要:

采用液固摻雜技術(shù)將不同含量的KOH,H2SiO3和Al(NO3)3·9H2O溶液加入到MoO2粉末中,并通過還原、壓制和燒結(jié)工藝制備成鉬棒。研究了摻雜鉬粉的平均費(fèi)氏粒度、松裝密度與摻雜量的關(guān)系,采用掃描電子顯微鏡(SEM)對(duì)摻雜鉬粉的表面形貌及燒結(jié)鉬棒的斷口形貌進(jìn)行了分析。研究結(jié)果表明,隨著K,Al和Si摻雜量的提高,鉬粉的粒度及松裝密度均呈先減小后增大的變化趨勢(shì),且鉬棒晶粒中的氣孔呈增多趨勢(shì)。通過SEM分析發(fā)現(xiàn),由于K,Al和Si的摻雜,燒結(jié)鉬棒的斷裂形貌由沿晶斷裂逐漸向穿晶斷裂轉(zhuǎn)變。綜合比較后認(rèn)為,Mo-0.005Al-0.27K-0.098Si和Mo-0.005Al-0.36K-0.1305Si為最優(yōu)配方。

關(guān)鍵詞:

鉬粉; 摻雜; 力學(xué)性能; 斷口形貌

中圖分類號(hào): TF 125.2+41 文獻(xiàn)標(biāo)志碼: A

Effect of Al,K and Si on Reduction and Sintering

Process of Molybdenum Powder

BU Chunyang LI Wenhu LIU Bozhou DONG Hongfeng WANG Na ZHUANG Fei1

(1.Jinduicheng Molybnenum Group Co., Ltd., Center of Technology, Xian 710077, China;

2.School of Material Science and Engineering, Shaanxi University of Technology, Hanzhong 723000, China)

Abstract:

The different contents of KOH,H2SiO3 and Al(NO3)3·9H2O solution were added into MoO2 powder,and the molybdenum rods were prepared by reduction,suppression and sintering process.The relationship between the average particle size of Fisher and apparent density with the doping amount of Al,K,Si was studied.The surface morphology of doped molybdenum powder and the fracture appearance of molybdenum rods were analyzed by SEM.The results show that,the grain size and apparent density of molybdenum powder decrease first and then increase,but the porosity in molybdenum rod increases all the time with increasing of kalium,aluminium and silicon.It was found that the fracture morphology of sintered molybdenum rod changed from intergranular fracture to transgranular fracture by SEM analysis due to the doping of kalium,aluminium and silicon.After comprehensive comparison,Mo-0.005Al-0.27K-0.098Si and Mo-0.005Al-0.36K-0.1305Si were confirmed as the better formula.

Keywords:

molybdenum powder; doping; mechanical properties; appearance of fracture

難熔金屬鉬由于具有高熔點(diǎn)、低膨脹系數(shù)、高熱導(dǎo)率、良好的高溫強(qiáng)度和抗腐蝕性等優(yōu)異性能,在航空、電子、核屏蔽、照明和高溫爐等領(lǐng)域中獲得了廣泛的應(yīng)用[1-3]。但純鉬的再結(jié)晶溫度低(800 ℃左右),在高溫下呈粗大等軸晶結(jié)構(gòu),且氧易與鉬生成氧化物而在晶界處富集,降低了晶界強(qiáng)度,因此純鉬的高溫性能較差,在加工變形時(shí)易產(chǎn)生晶界滑動(dòng)而發(fā)生脆性斷裂,嚴(yán)重制約了純鉬在工程中的應(yīng)用[4-5]。研究發(fā)現(xiàn)[5-9],在金屬鉬中加入少量的稀土氧化物,能夠有效改善鉬的室溫強(qiáng)度、塑性、高溫抗下垂性、再結(jié)晶溫度和顯微組織等。在鉬的化合物中加入少量的添加劑(如K2SiO3),并同時(shí)加入一定量的Al2O3,可以大大減少鉬的下垂性[10]。研究表明,在鉬中添加改性元素Si,Al和K,可大幅度提高鉬的再結(jié)晶溫度及高溫力學(xué)性能,其強(qiáng)化機(jī)理為鉀泡理論[11-13]和固態(tài)氧化物彌散強(qiáng)化理論[14-15]。但Si,Al和K的摻雜量對(duì)鉬粉的還原及燒結(jié)過程的影響規(guī)律尚不明確。本試驗(yàn)通過向MoO2粉末中添加不同比例的H2SiO3,Al(NO3)3·9H2O和KOH,研究添加Si,Al和K的鉬粉在還原、壓制燒結(jié)等過程中的演變規(guī)律,探索Si,Al和K摻雜對(duì)鉬棒顯微組織及性能的作用機(jī)理,以及最佳的摻雜量。

1 試 驗(yàn)

1.1 試驗(yàn)材料

試驗(yàn)用的主要原料為MoO2粉末,其松裝密度為1.16 g/cm3,平均費(fèi)氏粒度為3.36 μm,w(Mo)=71.75%。添加原料為KOH(分析純),H2SiO3(分析純)及Al(NO3)3·9H2O(化學(xué)純)。

根據(jù)Si,Al和K的添加量,設(shè)計(jì)出7組不同的摻雜鉬粉,編號(hào)及成分見表1。

1.2 試驗(yàn)方法

首先將KOH和H2SiO3按照物質(zhì)的量的比2∶1混合均勻,然后采用液固摻雜法,通過SZG-1000雙錐真空噴霧干燥摻雜機(jī)將混合均勻的K2SiO3水溶液和Al(NO3)3水溶液依次噴霧摻雜到MoO2粉末中。摻雜過程遵循少量多次的原則,待上批次噴入的摻雜液烘干之后再進(jìn)行下一批次的噴霧摻雜,摻雜液體的質(zhì)量為MoO2質(zhì)量的5%~10%。然后通過攪拌、烘干和氫還原工藝制備出Si-Al-K摻雜鉬粉,氫還原過程在四管還原爐中進(jìn)行,其中H2流量為2.0 m3/h,

表1 不同試樣的摻雜試劑及摻雜量

Tab.1 Doping reagents and doping amount of different samples

裝舟量為2.0 kg/舟,推舟速度為2舟/50 min。還原工藝參數(shù)見表2,Si-Al-K摻雜MoO2粉末分別在800,920,940,950和960 ℃等5個(gè)溫度下進(jìn)行氫還原30 min。

將摻雜鉬粉壓制成型,壓制壓力為180 MPa,加壓時(shí)間為15 min,保壓時(shí)間為8 min,卸壓時(shí)間為1 min。壓型鉬棒坯規(guī)格分別為17 mm和48 mm,最后將鉬棒坯在1 350 ℃下進(jìn)行燒結(jié)得到ASK鉬合金燒結(jié)試樣。

用掃描電子顯微鏡(SEM)觀察摻雜鉬粉的形貌及大小,以分析添加Si,Al和K對(duì)還原鉬粉性能的影響,并用SEM對(duì)燒結(jié)試樣的彎曲斷口進(jìn)行觀察。

2 結(jié)果與分析

2.1 Si,Al和K摻雜量對(duì)還原過程的影響

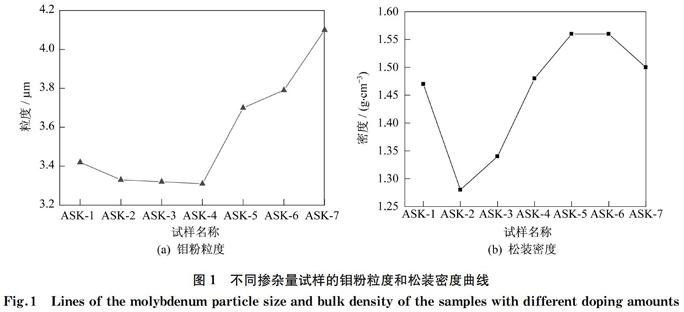

圖1為還原的ASK摻雜鉬粉的平均費(fèi)氏粒度和松裝密度與摻雜量的關(guān)系曲線。從圖1(a)中可以看出,摻雜鉬粉的平均費(fèi)氏粒度呈有規(guī)律的變化趨勢(shì),隨著摻雜量的增加先減小后增大。即ASK-1~ASK-4試樣的粒度呈現(xiàn)有規(guī)律的變小,而ASK-4~ASK-7試樣又呈增大趨勢(shì),其中ASK-4試樣的粒度值最小,為3.3 μm。從圖1(b)中可以看出,鉬粉的松裝密度隨著摻雜量的增加呈先減小后增大再減小的S形變化趨勢(shì),即ASK-1~ASK-2試樣的松裝密度急劇下降,ASK-2試樣的松裝密度達(dá)到最低值,為1.28 g/cm3;ASK-3~ASK-5試樣的松裝密度呈現(xiàn)有規(guī)律的增大趨勢(shì),ASK-5試樣的松裝密度達(dá)到最大值,為1.55 g/cm3;而后ASK-6~ASK-7試樣的松裝密度又呈減小趨勢(shì)。說(shuō)明摻雜劑的加入明顯抑制了鉬粉顆粒的長(zhǎng)大,但隨著原料中K2SiO3含量的繼續(xù)增加,MoO2粉末顆粒團(tuán)聚增加,一次顆粒粒徑逐漸增大,從而使得鉬粉顆粒又呈增大趨勢(shì)[16-17]。綜合對(duì)比發(fā)現(xiàn),ASK-3和ASK-4試樣的鉬粉粒度較小,并且其松裝密度適中。

圖1 不同摻雜量試樣的鉬粉粒度和松裝密度曲線

Fig.1 Lines of the molybdenum particle size and bulk density of the samples with different doping amounts

圖2為摻雜鉬粉試樣的SEM照片。從圖2中可以看出,隨著鉬粉中摻雜的K和Si含量的增加,摻雜鉬粉團(tuán)聚現(xiàn)象嚴(yán)重,在大顆粒鉬粉的周圍存在許多細(xì)小顆粒,幾乎不存在單顆粒的摻雜鉬粉,顆粒之間的空隙較多。主要原因是,在MoO2粉末還原過程中,隨著K和Si含量的增加,相鄰粉末顆粒之間的黏結(jié)面由于K2SiO3的黏結(jié)作用逐漸擴(kuò)大,孔隙逐漸減少,并在高溫還原過程中促進(jìn)燒結(jié)頸的形成,使原來(lái)的顆粒界面形成晶粒界面,使顆粒發(fā)生聚集再結(jié)晶長(zhǎng)大和互相團(tuán)聚黏結(jié)。

圖2 不同摻雜量試樣的SEM照片

Fig.2 SEM images of the samples with different doping amounts

2.2 Si,Al和K摻雜量對(duì)燒結(jié)過程的影響

圖3為Si,Al和K摻雜總量與燒結(jié)試樣的燒結(jié)密度關(guān)系曲線。從圖3中可以看出,隨著摻雜總量的增加,ASK-1~ASK-4試樣的燒結(jié)密度逐漸增大,最高達(dá)到9.60 g/cm3,ASK-5~ASK-7試樣的燒結(jié)密度急劇下降至9.50 g/cm3以下。當(dāng)燒結(jié)鉬棒的密度低于9.50 g/cm3時(shí),將會(huì)對(duì)后續(xù)的壓力加工造成不良影響。因此,含量過低或過高都不能獲得滿意的致密化燒結(jié)效果,燒結(jié)密度>9.50 g/cm3的試樣中,ASK-2~ASK-4試樣為最優(yōu)選擇。

圖4為部分燒結(jié)鉬棒的自然斷口與純鉬棒斷口的SEM照片。從圖4中可以看出,摻雜鉬棒與純鉬棒的斷口形貌明顯不同。純鉬棒屬于易脆的沿晶斷裂,斷口晶粒為均勻的細(xì)晶,可清晰地觀察到晶粒的沿晶斷裂形貌,呈晶粒緊湊而致密的堆聚狀態(tài),晶粒上的孔洞很少且不規(guī)則。摻雜鉬棒屬于穿晶斷裂,晶粒之間的韌性很好,不易斷裂,斷面有明顯的粗晶,可明顯觀察到晶粒的穿晶斷裂形貌,呈很多較為均勻且又不規(guī)則的圓孔。燒結(jié)鉬棒的晶粒為等軸晶且在晶粒表面存在很多氣孔,這是由于高溫?zé)Y(jié)坯料中的Si在1 527~1 827 ℃時(shí)揮發(fā)劇烈,Al在2 127~2 427 ℃時(shí)揮發(fā)劇烈,而K在1 527~2 427 ℃時(shí)揮發(fā)緩慢是因?yàn)閾诫s元素在燒結(jié)過程中的揮發(fā),所以在鉬棒的晶粒表面殘留下數(shù)量較多的氣孔。

圖5為7組試樣的金相組織照片。由圖5可見,Si-Al-K摻雜鉬棒中存在大量的不規(guī)則孔洞,并且隨著摻雜量的增多,氣孔的數(shù)量也呈現(xiàn)增加的趨勢(shì)。主要是由于鉬粉中摻雜的K2SiO3在室溫下以離子態(tài)凝固在摻雜孔內(nèi)壁表面,并與純鉬具有某種共格關(guān)系。在固相燒結(jié)過程中,試樣的燒結(jié)主要依靠不同組分顆粒之間的互擴(kuò)散與坯體的合金化過程來(lái)完成,含K的摻雜孔因K離子汽化而膨脹,并隨著燒結(jié)溫度的升高,含K的摻雜孔形狀發(fā)生失穩(wěn)、分裂而氣化為小孔[18]。因此隨著摻雜量的增多,氣孔的數(shù)量也呈現(xiàn)增加的趨勢(shì)。

3 結(jié) 論

(1) 摻雜鉬粉團(tuán)聚現(xiàn)象嚴(yán)重,隨摻雜量的增加其粒度先減小后增大,ASK-4試樣的粒度最小,為3.3 μm。摻雜鉬粉的松裝密度呈現(xiàn)先減小后增大,最后又略微減小的趨勢(shì),ASK-2試樣的松裝密度最小為1.28 g/cm3,ASK-6試樣的松裝密度最大為1.55 g/cm3。

(2) 摻雜量過低或過高都不能獲得滿意的致密化燒結(jié)效果,ASK-2~ASK-4試樣的燒結(jié)密度均大于9.50 g/cm3。

(3) 摻雜燒結(jié)鉬棒的晶粒為等軸晶,其自然斷口屬于穿晶斷裂,晶粒之間的韌性很好,不易斷裂,斷面有明顯的粗晶。晶粒表面存在大量不規(guī)則的球狀氣孔,分布比較均勻且尺寸細(xì)小,并且隨著摻雜量的增加,氣孔的數(shù)量呈現(xiàn)增多的趨勢(shì)。

(4) 綜合比較ASK-1~ASK-7 7組不同配比試樣鉬粉的粒度、松裝密度及燒結(jié)后的組織,發(fā)現(xiàn)ASK-3和ASK-4試樣的鉬粉粒度較小,松裝密度適中,燒結(jié)后能夠獲得較好的燒結(jié)密度,其他摻雜配方相較于兩者則存在鉬粉粒度較大,以及松裝密度過大或過小的問題,不能獲得滿意的燒結(jié)效果,因此ASK-3和ASK-4試樣為最佳的配比方案。

參考文獻(xiàn):

[1] SHIELDS J A J R,LIPETZKY P.Molybdenum applications in the electronics market[J].JOM,2000,52(3):37-39.

[2] 謝輝,張國(guó)君,王德志,等.鉬粉末冶金過程及鉬材料.科學(xué)出版社[M].北京:科學(xué)出版社,2012.

[3] 馮鵬發(fā),孫軍.鉬及鉬合金粉末冶金技術(shù)研究現(xiàn)狀與發(fā)展[J].中國(guó)鉬業(yè),2010,34(3):39-45.

[4] 高家誠(chéng),王勇,陳功明,等.Si、Al、K摻雜鉬絲的組織和性能研究[J].粉末冶金技術(shù),2007,25(l):7-12.

[5] 楊曉青,賀躍輝,羅振中,等.摻雜La對(duì)鉬絲組織和性能的影響[J].稀有金屬快報(bào),2006,25(3):30-33.

[6] 李湘波.摻雜稀土鉬熱陰極材料的制備及性能研究[D].北京:北京工業(yè)大學(xué),2003.

[7] 李靜.摻雜鉬絲的組織和性能研究[D].重慶:重慶大學(xué),2003.

[8] 楊滌心,王攀,魏世忠,等.稀土摻雜鉬制品的組織和性能研究[J].稀土,2011,32(6):62-66.

[9] 張國(guó)君,孫院軍,牛榮梅,等.稀土氧化鑭摻雜鉬合金的強(qiáng)化機(jī)制研究[J].稀有金屬材料與工程,2005,34(12):1926-1929.

[10] IORIO L E,BEWLAY B P,LARSEN M.Analysis of AKS and lanthana-doped molybbenum wire[J].International Journal of Refractory Metals & Hard Materials,2006,24(4):306-310.

[11] 徐志昌.改性元素對(duì)鉬制品性能的影響[J].中國(guó)鉬業(yè),1997,21(6):41-46.

[12] 陳強(qiáng),李大成,卜春陽(yáng).摻雜Si-Al-K對(duì)鉬粉及其燒結(jié)制品組織、性能的影響[J].稀有金屬,2007,31(3):300-305.

[13] 劉仁智,李大成,卜春陽(yáng),等.AKS摻雜粒子演變及其絲材性能研究[J].中國(guó)鉬業(yè),2007,31(6):42-47,52.

[14] 王林,孫軍,孫院軍,等.摻雜方式對(duì)Mo-La2O3合金組織和力學(xué)性能的影響[J].稀有金屬材料與工程,2007,36(10):1827-1830.

[15] 何斌衡.稀土鉬合金的制備及工藝與性能的研究[D].長(zhǎng)沙:中南大學(xué),2012.

[16] 吳勇本,徐志賢.低鉀鉬粉的制備工藝:中國(guó),CN101020239[P].2007-08-22.

[17] 任寶江.低鉀鉬粉的制備工藝優(yōu)化研究[J].中國(guó)鉬業(yè),2011,35(3):36-39.

[18] 王仙琴,趙虎,朱琦.鉬粉對(duì)燒結(jié)制品表面性能的影響[J].中國(guó)鉬業(yè),2014,38(6):48-51.