沙漠公路施工的控制與管理

孫貽國

(新疆交通科學研究院,新疆 烏魯木齊 830000)

0 引 言

G315線至于田縣達里雅布依鄉公路建設項目由新疆交通科學研究院承接代建任務,項目位于和田地區于田縣境內,該項目的建設將打通于田縣北側百余公里外的達里雅布依鄉與縣城和區域干線公路G315線之間的通道。

項目設計采用3種路面結構形式:K0+000~K6+080段(原有油面)直接施工路面結構層;K6+081~K8+350段(原有砂礫路面)、K8+351~K22+760段(地形為沖積河谷平原區,主要植被為蘆葦)路基填料為天然砂礫; K22+761~K100+700段為沙漠區,部分路段為流動性沙漠區,路基填筑采用風積沙。本文主要針對風積沙填筑、土工布鋪設及底基層施工控制及管理作相應研究。

1 施工工藝

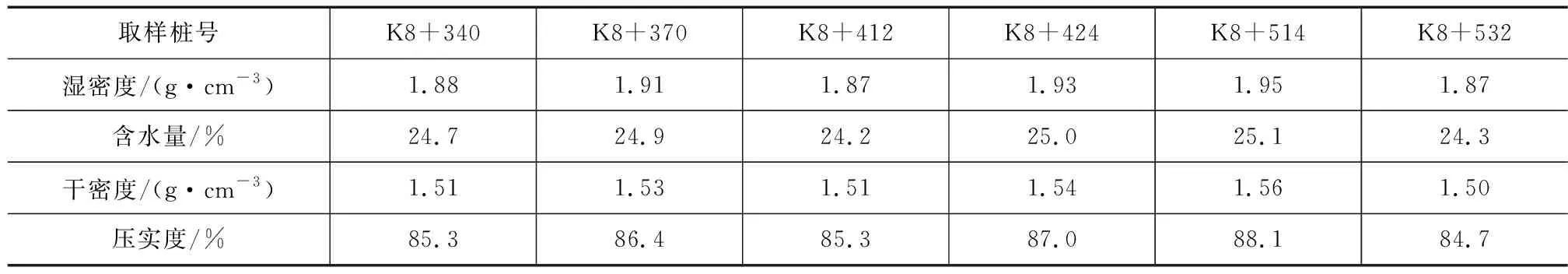

1.1 蘆葦區段原地面壓實

首先,對原地面清表后進行碾壓,設計要求原地面壓實度不小于90%,采用干壓法施工。根據監理、施工單位對原地面材料取樣檢測,測得材料標準密度為1.77 g·cm-3,最佳含水量為15.4%。清表后采用推土機、挖掘機進行碾壓,每遍碾壓后進行現場檢測,結果顯示隨著碾壓遍數的增加,壓實度先增大后減小。施工單位對原地面重新進行了處理,報驗監理工程師進行試驗檢測,檢測數據見表1(試驗段樁號為K8+340~K8+540,采用環刀法檢測壓實度)。

表1 K8+340~K8+540段壓實度檢測結果

通過現場檢測發現,采用干壓法碾壓的地面壓實度明顯達不到設計要求,通過調整碾壓機械的碾壓遍數、碾壓機械的噸位等方式再次碾壓后進行檢測,結果沒有發生明顯的變化。

1.2 風積沙路基填筑

對于風積沙路基,以振動干壓實為主要壓實方法,根據《沙漠地區公路設計與施工指南》規定,如有條件也可以采用灑水壓實。本項目為加快工程進度,采用灑水壓實的施工方案[1-4]。以下對風積沙試驗段施工做簡單闡述。

1.2.1 準備工作

(1)風積沙料場段(K22+760)右側130 m處取樣進行試驗檢測,得到風積沙料場最大干密度為1.74 g·cm-3,最佳含水量為16.2%;液限為24.5%,塑限為14%,塑限指數為10.5%;易溶鹽檢測為亞硫酸鹽,非鹽漬土;顆粒分析計算不均勻,系數為2.5,曲率系數為2.85,土樣為細粒土質砂。

(2)路線放樣確定路基填筑邊線,在路基范圍內清理地基上的植被(主要是蘆葦),將坑穴填平碾壓密實,推土機按照路線走向進行推平,清理表面約30 cm的腐土,清除的腐土全部集中堆放。

(3)灑水車對清理后的基地進行灑水悶料,平地機平整后,壓路機進行碾壓,然后試驗人員進行壓實度檢測,達到設計規定的壓實度(90%)后進行風積沙路基填筑。

1.2.2 風積沙填筑施工

本項目一合同段地形起伏不大,風積沙路基填料由料場取料、運輸車輛運至現場填筑,采用灑水碾壓的壓實工藝;二合同段風積沙施工采取就地取材的原則,風積沙填筑主要以縱向調配為主,采用干壓實的施工工藝。

(1)風積沙灑水施工。根據設計要求對橫斷面路基進行全斷面填筑,風積沙路基設計填筑高度平均在50~60 cm之間,按照兩層進行填筑施工,第1層松鋪厚度為30 cm,采用邊樁竹竿掛線的方式攤鋪。

一般路基施工用灰線劃方格上料來控制松鋪厚度,因為運輸車輛很難進入到填筑地點,在風積沙路基施工過程中不方便采用,只能采用遞進法推進[5-7]。運輸車下料后,利用裝載機進行布料,推土機進行整平,灑水車灑水悶料。

風積沙灑水悶料,當含水量到達10%以上時,平地機進行精平,布點測量高程,雙驅20 t振動壓路機先靜壓1遍、再振壓1遍,檢測壓實度基本達到90%左右;壓路機靜壓1遍、再振壓2遍的情況下,檢測壓實度達到92%以上;壓路機先靜壓1遍、再振壓3遍、再靜壓1遍的情況下,檢測壓實度達到93%以上;壓路機靜壓1遍、再振壓4遍、再靜壓1遍的情況下,檢測壓實度達到93%左右;碾壓5遍的壓實度較碾壓4遍的壓實度無明顯的提高,個別位置壓實度反而降低。通過檢測數據可知,先靜壓1遍、再振壓4遍、再靜壓1遍可以滿足壓實度要求。測量頂面高程,通過計算松鋪厚度、壓實厚度確定松鋪系數為1.08。

(2)風積沙干壓法施工。設計路基填筑平均高度在60 cm左右,采用大功率推土機沿路線縱向將沙丘多余的風積沙推向需要填筑的低洼路段,基本上按照松浦厚度35 cm左右進行控制。用平地機整平后,測量布點高程,采用推土機(D9R)在其表面行走3遍(確保無碾壓死角),檢測風積沙壓實度基本達到93%以上,滿足設計要求。測量頂面高程,通過計算松鋪厚度、壓實厚度確定松鋪系數為1.02。

風積沙路基第1層填筑后測量頂面高程,依據設計高程確定第2層的填筑厚度,按照確定的松鋪系數計算第2層的松鋪厚度,盡量做到實際的松鋪厚度大于理論值,防止壓實后的路基頂面高程過低出現二次補料,實測高程高于設計高程時,可以用平地機將多余的材料刮出路基范圍。

1.3 土工布鋪設

土工布是展鋪在風積沙路基與底基層之間的結構薄層,主要目的是將沙基與粒料類的路面基層隔斷,增強風積沙路基的抗剪能力和承載能力,起到加固風積沙路基并提高路面整體強度的作用,有效阻止荷載作用下風積沙路基與天然砂礫相互摻混的干翻沙變形[8-10]。

(1)土工布(本項目采用聚丙烯編織布)進場后,監理、施工單位及時取樣送檢,各項檢測指標滿足設計要求后方可用于施工。

(2)鋪設時應將土工布拉緊張平,為防止被風掀起,可在邊緣搭接處撒少許風積沙或天然砂礫壓住,相鄰的兩幅土工布采用打包機現場拼接,拼接質量要滿足規范要求。

(3)鋪設好的土工布在當日必須用底基層材料覆蓋,施工期間現場未用完的土工布應盡快遮蓋,日照時間不得超過36 h。

(4)土工布材料展鋪好后,用振動壓路機振動碾壓1遍,使土工布與風積沙路基緊密結合,增強風積沙路基表面密度。

(5)控制土工布鋪設寬度是確保底基層、基層填料邊部壓實質量的關鍵因素,若鋪設寬度達不到底基層頂面寬度,經運輸車輛反復碾壓,邊部位置容易出現塌肩、下陷等質量病害。

1.4 底基層施工

底基層材料為天然砂礫,需將原料篩分為53~4.75 mm和2.36~0.075 mm兩種,按照《公路路面基層施工技術規范》(JTJ 034—2000)的要求摻配后用于底基層,設計厚度為18 cm,壓實度不小于96%,CBR(加州承載比)不小于60%。

施工單位在K22+760~K23+000段進行了試驗段施工,壓實度、彎沉等各項檢測指標均滿足設計要求,因此可在底基層展開大面積施工;但是,施工過程中發現厚度為18 cm的底基層難以承受運輸車輛的反復碾壓,已施工成型的底基層路段經運輸車輛反復碾壓后出現嚴重的車轍現象,現場挖開出現車轍的部位,土工布已嚴重破損,起不到將沙基與粒料類路面底基層、基層隔斷的作用,風積沙路基與天然砂礫相互摻混,從而產生干翻沙變形的現象,存在嚴重的質量隱患。

2 存在的問題及應對措施

2.1 蘆葦區段原地面壓實達不到設計要求

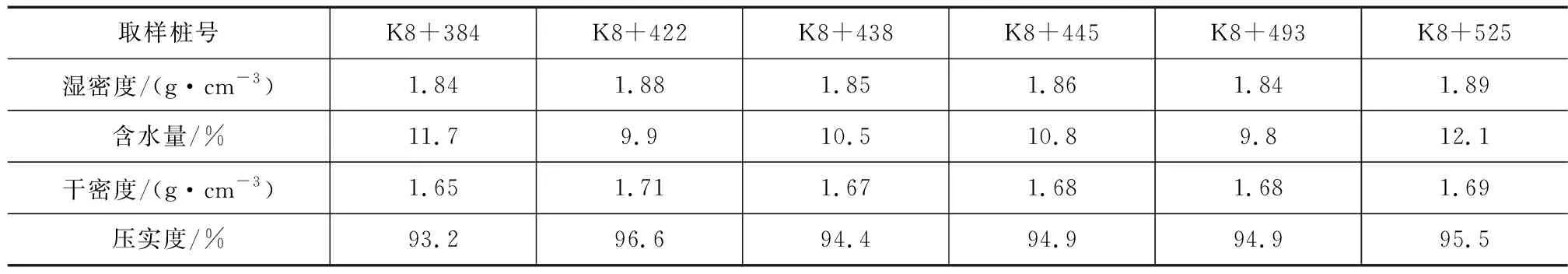

針對原地面壓實度不滿足設計要求的問題,參建各方在查閱相關沙漠公路施工資料和咨詢沙漠路基施工方面的專家后,協商對該試驗路段填筑天然砂礫路基一層再灑水悶料后,壓路機先對路基填料進行碾壓,當壓實度滿足設計要求后,對路基填料進行挖除(采用剝離法),再對原地面壓實度進行檢測,檢測結果見表2。

表2 K8+340~K8+540段路基處理后壓實度檢測結果

原地面土為低液限粉土,采用干壓法施工很難達到規定的壓實度,但是灑水碾壓的施工方案實施存在難度,故采用在原地面上填筑一層天然砂礫的方式進行灑水悶料,水滲透到原地面土層中,通過對路基填料的碾壓,使原地面達到規定的壓實度。

2.2 風積沙施工存在的問題及措施

2.2.1 水質問題

第一合同路段風積沙路基施工采用灑水碾壓的施工工藝,水的質量必須滿足施工需求,施工單位沿線打了多眼水井,要求必須對水質進行檢驗,杜絕將鹽堿水用于工程。

2.2.2 風積沙灑水問題

第一合同路段風積沙施工采用灑水碾壓的施工工序,關鍵環節就是灑水,不恰當的灑水的方法對風積沙的施工質量影響很大[11-12]。在施工過程中經常出現灑水不均勻、不徹底導致風積沙壓實度不足,以及運料車上料時出現誤車現象,嚴重影響施工進度。

2.2.3 控制風積沙填筑厚度

第一合同路段采用設計風積沙料場取料,運輸車運至現場進行填筑,在邊線處通過木樁控制松鋪厚度。第二合同路段采用風積沙路基填筑,通過縱向調配、移挖作填的方式進行路基填筑,在控制松鋪厚度方面難度較大,要求施工單位對填筑深度較大的路段提前在低洼處進行整平,逐層填筑碾壓,安排施工技術人員、監理人員現場監督控制松鋪厚度,避免一層填筑厚度過大,確保填筑質量。

2.2.4 風積沙路基施工沿線的環境保護

第一合同路段大部分為半流動性沙丘,項目區域內生態環境脆弱而敏感,破壞后極難恢復,施工過程中要始終堅持“不破壞就是最大的保護”的生態理念[13]。第一合同路段在施工中沿線取料,造成局部環境破壞,管理部門及時制止,加大了管理力度,對沿線生態環境未造成較大的破壞。

2.2.5 土工布施工

(1)土工布鋪設一般先于底基層施工500 m左右,施工過程中易出現土工布鋪設長度過長,底基層不能及時跟進,造成土工布暴曬問題。要求控制土工布的鋪設長度,底基層施工因故停工時,要及時將土工布收回覆蓋,嚴禁暴曬。

(2)土工布鋪設后底基層不能及時攤鋪時,沙塵暴過后土工布上面會布滿一層風積沙,土工布與底基層填料之間會形成薄薄的夾層,給工程質量帶來隱患,要求施工單位必須在底基層填料前及時清理土工布上的風積沙[14-16]。

(3)土工布破損應及時修復,一般采用面積大于破損面各邊20 cm的方形土工布置于破損面下部并鋪平。

(4)土工布鋪設寬度兩側都應寬于底基層底面20 cm,同時將寬出的土工布反向包裹在底基層外部,這樣可有效避免底基層、基層邊部碾壓不到位、不密實及邊部下陷的問題。

2.3 底基層施工存在的問題及措施

2.3.1 底基層施工厚度調整

本項目采用遞進法施工,第一合同路段底基層、基層貫通后,為第二合同路段提供底基層、基層運輸通道;但項目工期緊迫,施工任務重,底基層、基層的施工進度將直接影響整個項目的總體施工進度。在咨詢了以往在疆內沙漠地區公路施工方面的技術專家及設計單位后,組織監理、施工單位召開路面底基層、基層施工工藝專題會,決定在K26+000~K26+500段將施工厚度調整至25~30 cm并進行試驗性填筑,要求填筑的級配范圍滿足基層材料要求。

該段落成型后檢測壓實度、彎沉數據均滿足設計路面基層的要求(壓實度檢測值為98.4%,彎沉檢測值為93.1(0.01 mm))。運輸車輛在該路段反復碾壓后,車轍現象明顯得到了改善,解決了土工布受損的問題,工程質量得到了保障。

底基層、基層填筑厚度調整后的施工方案,在保證工程質量的前提下,加快了進度,為實現年底通車的目標奠定基礎。

2.3.2 底基層、基層邊部結構層的厚度問題

底基層、基層上料后經過平整、碾壓,以及運輸車輛的反復碾壓,基層頂面寬度大于設計頂面寬度50 cm以上。上料厚度按照試驗段確定的松鋪厚度施工時,寬度的增加勢必影響到結構層的厚度,經現場對底基層、基層挖驗檢測厚度,確實存在結構層厚度不足的現象。

施工單位現場測量高程,對已經碾壓成型的路段采用灑水浸泡,用大功率拖拉機帶糍粑翻松10 cm左右的深度(嚴禁翻松太深破壞土工布),重新對基層頂面進行補料,灑水精平碾壓成型,確保結構層的厚度。

2.3.3 結構層之間出現夾層

充分考慮到沙漠公路的控制重點,嚴禁土工布鋪設后底基層施工前、基層施工前和瀝青面層攤鋪前下承層表面有風積沙隔離層,必須清理干凈,防止出現隔沙,造成基層翻砂或面層出現推移現象,施工過程中要做好各工序之間的銜接。

3 結 語

通過沙漠地區公路建設施工質量管理,闡明解沙漠地區筑路技術是一項復雜的綜合技術。依據現有的科研成果,大膽嘗試,不斷創新,證明風積沙作為路基填料是可行的。沙漠地區風積沙填筑路基綜合經濟效益較好,施工技術難度不是非常大,只要嚴格控制施工工藝,及時解決施工過程中的質量問題,不斷總結施工經驗,即可提高沙漠地區筑路水平,可為國家創造出顯著的經濟效益和社會效益。