基于物流機器人的SPS物料配送系統研究與設計

郭衛龍

【摘要】提出了基于物流機器人的SPS物料配送方案設計,將物料機器人融入到SPS物料配送作業的物料揀配、上線搬運、料車隨行、料車回收等各環節中,將機器人調度管理系統(RMS)與MES系統實現信息融合對接,實現智能化的物料隨行配送作業。

【關鍵詞】SPS 物料機器人 生產物流

一、SPS物料配送現狀分析

SPS物流配送模式相比傳統的物流配送方式有很大的改進,但在實際的推廣應用中也存在揀配工作量大,料車無法與系統自動對接,輸送設備靈活性差等生產物流問題。

(一)物料超市零部件種類繁多,“單份”揀配工人作業量較大

為適應不同客戶群的個性化追求,汽車樣式和功能呈現差異化發展,產品更新換代頻繁,混合型生產線得到普及發展,相應的SPS配送中物料超市的零件種類更加繁多。SPS作業模式的精髓在于實現按需“單份”的配送供給,但相比傳統配送方式產線裝配員挑選物料的工作都轉移到物料超市揀配工人的工作任務中,極大的增加了揀配人員的工作量。揀配人員的工作包括打印揀配單、揀配單核檢、選取料車、尋找零部件位置、揀配等過程,即使在安裝亮燈揀選系統的物料超市,揀配人員的工作壓力依然很大。

(二)物料配送系統無法與生產制造系統進行自動化對接

料車的型號是根據所容納的物料進行設計選配的,料車上線應根據MES系統提供的生產順序和時間節點匹配上線。現行的SPS配送流程中,揀配員將揀配完成的料車放置在等待區等待上線,上線時會有專門的上線人員將檢驗合格的料車人工配送至相應的上料口,在上線時再有專門的工人按時間節點進行料車掛載隨行。即使相關企業實現了AGV從物料超市至生產線上料處的牽引搬運,但大部分AGV與料車的自動對接成功率不高,需要人工介入,也未實現真正意義的自動對接,只是完成了簡單的搬運。

(3)料車隨行方式剛性化占用生產空間,柔性靈活性差

現行的料車隨行的方式有地鏈隨行、輥筒輸送隨行和吊具掛載隨行等幾種方式。地鏈隨行和輥筒隨行方式都需要在生產線邊建設固定化軌道裝置實現,設備柔性差不能靈活控制,對生產節拍的控制較為嚴格。吊具隨行不需要額外設備,但在隨行過程中料車位于安裝物體的前側或后側,裝配人員撿取零件不方便。

二、基于物流機器人的SPS物料配送系統設計

汽車制造產業是相對成熟穩定的產業,在信息化、數字化和自動化方面一直走在制造業的前排,其物流信息化和標準化程度較高,為物流機器人的大規模應用創造了條件。本文是將物料機器人和機器人調度系統全面的融入到SPS模式的物流配送系統中,包括配送過程中的產前揀配、上線配送、自動對接、料車隨行等功能,實現全流程的自動化和智能化。基于物流機器人的SPS配送方式如圖1示。

(一)SPS物料配送系統揀配功能設計

混裝生產車間為實現物料的及時供給和精益管理,構建了物料超市系統進行物料的短暫儲存和揀配作業。物料超市一般采用剛性高位貨架進行零部件的儲存,并根據零部件的種類和特性進行倉位配置。倉位分配方式一般分為按裝配類型進行倉位分配和按零部件種類進行倉位分配兩種,經生產實踐證明后者生產效率高被廣泛推廣使用。部分生產企業使用亮燈揀選系統提高揀配員的速度,但事實成本較高。

在揀配方案設計中,揀配機器人選用二維碼導航方式,在物料超市構建機器人二維碼導航矩陣并與各貨格倉位對應,同時物料超市WMS系統倉位信息與機器人管理系統(RMS)實現倉位與地圖的映射匹配。物料揀配單由MES系統根據生產應用順序和生產時間生成揀配單,并根據約束條件進行揀配單的合理性檢驗,檢驗合格的揀配單下達給RMS系統。RMS系統根據揀配單的優先程度和資源調度情況,將揀配單分配至相應的揀配料車上,同時揀配料車的智能終端顯示揀配單詳情和交互操作界面。RMS系統根據揀配任務的優先級調度機器人搬運揀配料車執行揀配作業,達到一個揀配區域后由揀配工人根據料車所載終端提示進行揀配,該揀配任務完成順序執行下一揀配任務,直至完成整個揀配單的揀配任務,其如揀配過程流程設計圖2示。

(二)SPS配送系統料車上線功能設計

物料上線時將上線等待區完成揀配的物料車配送至生產線上料點的物流過程。傳統的物料上線一般采用人工上線或者普通AGV牽引的方式進行,在作業過程中需要大量人工作業,同時對車輛的調度和達到上線點的時間控制性差。本文方案中將實現機器人與物料車的自動對接無需人工干預,同時車輛調度時間控制準確,避免早到或晚到造成的損失。

物料上線指令有MES系統根據產線的實際生產節拍下達給MES系統,MES系統將上線任務及時間屬性等傳輸給RMS系統,RMS系統調度物流機器人執行搬運任務。

(三)SPS配送系統物料隨行功能設計

物料的順序及時供應和物料的隨行是SPS物料配送的精髓,傳統的隨行方式是將料車放置與生產線上的傳動裝置上或單獨建設輸送機構進行物料隨行,在料車上線對接、固定設施建設等方面存在一些缺陷。

本方案意在實現料車的自動化上線,上線RMS系統對整個物流過程的控制,省去上線工人的對接過程和對生產線其他設備的依賴。通過增加物料上料點和下料點,可實現料車的柔性化、智能化物料隨行作業。MES系統根據生產線的生產節拍向RMS下達上線任何后,機器人將料車搬運至相應的上料點,同時在上料點自動跟生產線隨行,隨行速度與生產節拍同步。

(四)SPS配送系統料車下線功能設計

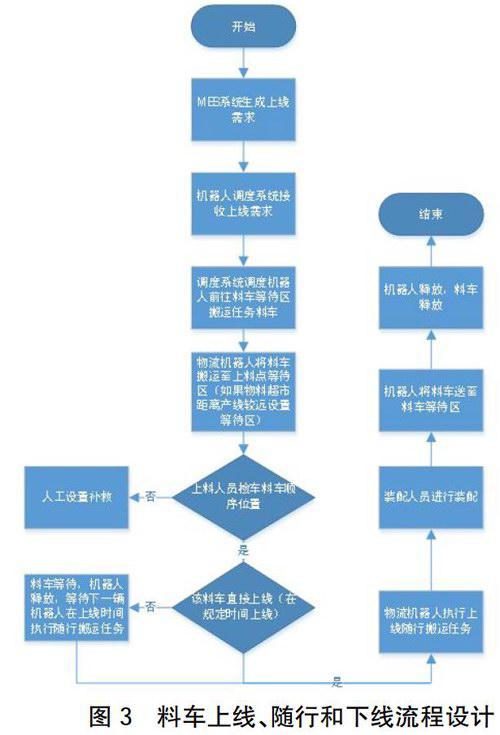

料車零件在使用完畢后將在相應的下料點進行料車下線,料車隨行過程中提供與裝配人員的交互界面,每個裝配人員撿取零件后再終端上進行取料確認,以保證在料車下線時料車零件使用完畢,若料車剩余零件未裝配應啟動生產檢查程序。料車零件使用完畢下線時由RMS系統規劃路徑將料車搬運至料車暫存區進行料車清理工作,并等待下一次揀配作業,此時搬運機器人得到釋放,可執行其他搬運任務。料車上線、隨行和下線流程設計如圖3示。

三、總結

本文提出了一種基于物流機器人的隨行配送系統方案設計,包括在物料“單份”揀配、料車配送、料車上線隨行和料車自動下線等功能的設計,將物料機器人及其調度系統融合到生產流程中,該種物料配送方式能滿足傳統SPS作業的生產需求,在汽車及零部件制造業中有普遍適用性。基于PaaS模式的SPS物流機器人配送方式能滿足TPL企業對眾多制造企業的生產物流供應需求,同時也滿足了智能制造、工業物聯網對生產物流的智能化需求。

參考文獻:

[1]劉遠鵬,潘維剛,李文龍.淺談SPS在微車制造企業中的應用[J].物流科技,2014.

[2]吳貴文.基于SPS的W汽車企業內飾線零部件配送優化研究[D].福州大學,2014.