三產品重介質旋流器優化改進

陳 文

(西山煤電(集團)有限公司東曲選煤廠, 山西 古交 030200)

引言

某選煤廠為設計能力達2.4×106t/a的礦井型煉焦煤選煤廠。在建廠時考慮到原煤煤質特點和產品的結構要求,使用0~50 mm粒級原煤不脫泥無壓三產品重介質旋流器分選與煤泥浮選聯合的工藝。該廠的主產品是1/3焦精煤(粒度為0~50 mm,灰分不大于50%),副產品為優質動力煤。該廠加工的原煤全部來自于某礦。該礦由于采取礦井煤層持續開采戰略,對不同煤質煤層進行混采,使得產出的原煤煤質經常變化,不利于原煤的洗選。在此情況下,該選煤廠的三產品重介質旋流器的處理能力和分選能力不能滿足生產需要。

1 三產品重介旋流器存在問題

該礦采用三產品重介質旋流器進行原煤的清洗,該設備分為兩段,一段的直徑為120 cm;二段的直徑為85 cm。由于進行清洗的原煤煤質在不斷變化,由易選煤變為極難選煤,送入原煤中的矸石和中煤比例也大幅增加,旋流器的處理原煤的速度急劇下降,進而影響到了洗選系統。

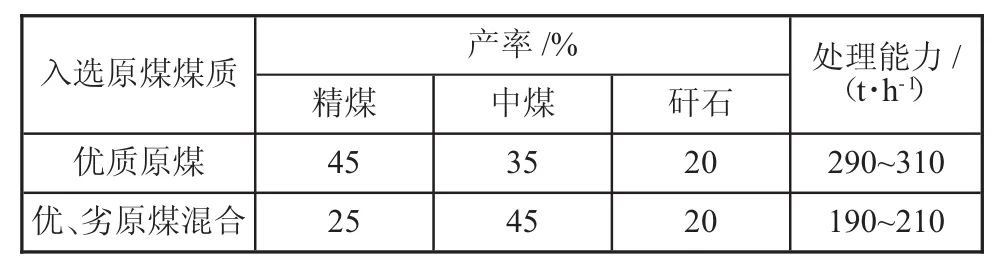

1)原煤處理的速度急劇下降。由于送入的原煤來自于兩個不同的煤層,因此原煤的煤質變化也較大,會對重介質旋流器處理原煤的能力造成影響。三產品重介質旋流器洗選能力與入選原煤中精煤產率呈正比例關系。如表1所示,為三產品重介質旋流器針對不同煤質原煤的洗選能力。通過表1可發現,該選煤廠在入選煤質降低后,產量由最初的290~300t/h降低至190~210 t/h。說明三產品重介質旋流器無法滿足目前的要求,制約了選煤廠的生產效率。

2)三產品重介質旋流器產品質量波動大。根據該選煤廠2017年8月的統計數據:當月生產中煤帶精煤的損失超過20%,并且損失量波動較大,中煤的灰分達到30%,矸石帶煤的平均損失超過10%,最高達到45%,導致大量的原煤被損失。

表1 不同煤質原煤的三產品重介質旋流器洗選能力表

3)三產品重介質旋流器分選精度過低。該旋流器一段分選精度偏差為0.050 kg/L,分選效果正常,二段的偏差達到了0.150 kg/L,分選精度過低,而且該旋流器在分選時的數量效率僅為90.8%,表明大量的原煤被損失。

2 三產品重介旋流器出現問題的原因

旋流器二段的處理能力不足是導致該三產品重介質旋流器處理能力下降的直接原因,而旋流器的一、二段處理能力與進入的原煤質量有著直接關系[1]。一方面由于送入該選煤廠的原煤中輕、重產物比例失調,另一方面是旋流器一段與二段連接管管徑過小,導致在分選時部分經過一段分選后的煤與矸石未能進入二段,而直接成了溢流,造成分選出來的精煤質量下降,以及質量波動較大,對生產調節造成影響。并且旋流器處理質量較低的原煤的能力明顯低于處理優質原煤的速度,為減少分選過程中矸石帶煤的損失,考慮到原煤中的中煤和矸石的含量增加,所以將旋流器處理原煤的速度由處理最初的290~300 t/h下調至190~210 t/h,生產速度嚴重下降,導致該選煤廠的產量下降。因此,必須對三產品重介質旋流器的結構和配套工藝進行優化。

3 三產品重介質旋流器優化

針對該選煤廠的實際情況,提高三產品重介質旋流器的處理速度和分選精度可從旋流器的一、二段尺寸改造入手。在對旋流器進行改進后,還要結合該選煤廠入選原煤的質量和設備工藝進行配套優化[2-3]。如對改進后的三產品重介質旋流器的中心管、底流口等結構和供介壓力、懸浮液黏度等工藝參數進行對應的調整[4-5]。進行的改進措施如下。

1)將旋流器二段的直徑由85 cm擴大到90 cm,對應的擴大旋流器連接一段和二段的兩節管的直徑,通過此改進增大中煤和矸石的通過速度,同時減少中煤和矸石落入產品中。

2)在旋流器的二段設計一個溢流出口改成45 cm×45 cm的矩形,以增加中煤的流量,并且還能使高速旋轉的物料順著切向排出。

3)將旋流器一段的溢流口直徑從40 cm縮小到35 cm,使更多的懸浮液進入旋流器,給旋流器二段提供足夠的分選壓力。

4)對旋流器二段錐比從原來的0.259調整到0.247,具體操作為保持溢流口直徑不變,將旋流器底口直徑設為22 cm,使旋流器二段的分選密度提高,選出純度更高的矸石,減少矸石帶煤的損失。

5)將旋流器的二段錐角從20°調整到25°,以增強旋流器二段中重介質懸浮液的濃縮效果,使二段的分選密度得到提高,減少矸石帶煤的損失。

6)將旋流器的供介壓力設為0.30 MPa,并適當提高重介質懸浮液的黏度,控制懸浮液中泥煤的占總固體含量的20%。

7)在保持旋流器一段口徑不變的基礎上增大二段口徑的直徑,使旋流器的二段與一段口徑之比從0.70增加到0.74,以增強旋流器二段的處理能力。

4 現場應用效果

2017年10月,將優化后的三產品重介質旋流器進行現場安裝,在調試完成后投入工業使用,在半年的使用中沒有出現任何故障。通過表2可知,優化之后的三產品重介質旋流器分選能力與效果得到了顯著提高。設備的處理能力由原來的190~210 t/h增大到了280~290 t/h。而且洗選效果得到明顯提高,中煤帶精煤率從20.2%降低到了2%,將矸石帶煤率控制在了0.7%。設備的分選精度也得到了提高,一段偏差降低了40%,二段偏差降低了83.3%。洗選效率提高了5個百分點。經過對三產品介質旋流器進行優化,該選煤廠每年可以增加2 800余萬元的經濟效益。

表2 優化后的三產品重介質旋流器洗選能力表

5 結論

根據導致選煤廠三產品重介質旋流器洗選能力下降的根本原因,對旋流器的一、二段連接管進行擴大,并在二段設計一個溢流出口,可以增大洗選時中煤和矸石的通過速度,避免溢流對產品造成污染導致產品質量降低,并將配套的供介壓力、重介質懸浮液的黏度和懸浮液中泥煤的含量進行調整,提高旋流器的分選精度。通過這一系列的優化設計,克服了因入選原煤質量降低導致的三產品重介質旋流器處理能力下降、原煤損耗大、產品質量不高的問題,提高了該選煤廠的經濟效益,也為其他選煤廠對三產品重介質旋流器進行優化改造提供了借鑒。