伺服電動機轉軸智能生產線設計

■ 廣州數控設備有限公司 (廣東 510165) 邵國安

廣州數控設備有限公司根據生產情況,結合公司現有設備等資源,設計轉軸智能化生產線。生產線集成了自動給料裝置、數控車床、數控銑端面打中心孔機床、六關節工業機器人、可儲物料自動輸送線和鉆削中心,解決市場上應用廣泛的4N·m至10N·m伺服電動機轉軸智能化加工,起到了引領行業示范、促進制造業水平提升的作用。

1.轉軸智能生產線搭建基礎

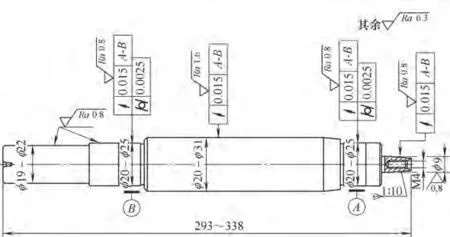

(1)工藝路線。圖1所示為伺服電動機典型零件圖,材料為SG45;毛坯選用φ28mm和φ34mm的6m棒料。采用非調質料SG45,下料長度尺寸公差3~4mm;銑端面、鉆中心孔采用專機完成,精車之前外圓尺寸留0.3~0.5mm余量,精車采用高精度數控車床,鐵芯位、軸伸位和密封位車至尺寸,軸承位留0.08~0.1mm余量。左右兩端軸承位采用高精密外圓磨床MGK1312A一次完成磨削,錐度位采用高精密外圓磨床MGK1312A磨削。

(2)加工設備。根據公司生產特點,生產線解決110SJT到130SJT轉軸自動化加工。加工工序從銑端面、打中心孔到精車共5個工序。具體如附表所示。

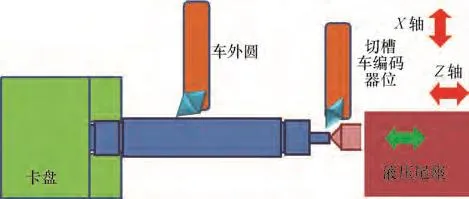

(3)加工分析。銑端面、鉆中心孔(見圖2):機床兩端刀盤各裝10個刀粒,右端中心鉆裝套車刀座。在加工中心孔時,同時把下工序的外圓定位基準加工出來。此工序的程序主要參數為銑端面S1000,F220,切深2;鉆S1000,F40。

激光端部打標(如圖3):二維碼采用激光打在軸伸端面上,以便零件后續的檢測、識別和信息追溯。

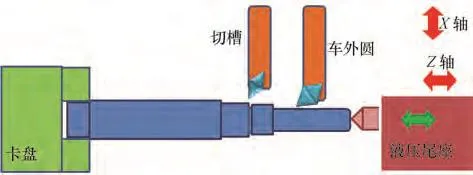

車軸伸:加工時用2把刀(2把備用尖刀,12把備用外圓刀)。1把為55°菱形尖刀,用來切砂輪越程槽;1把為80°菱形外圓車刀。為平衡工序,外圓車刀也車削鐵芯位部分,參數為S1200,F200,切深3。如圖4所示。

圖1 伺服電動機典型零件

智能生產線加工工序表

車鐵芯位:加工方法與車軸伸類似,55°菱形尖刀用來切軸承位的砂輪越程槽,如圖5所示。

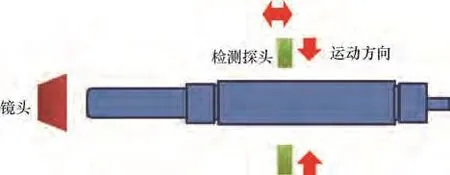

在線檢測:兩端中心孔拍照檢測。機器人抓取工件在攝像機鏡頭下拍照檢驗,再放入兩頂尖間,外圓特征采用接觸式檢測。如圖6所示。

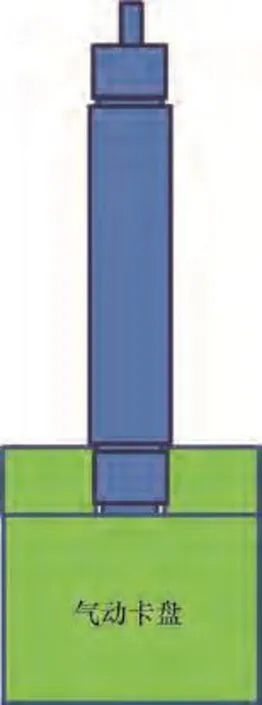

鉆孔攻螺紋:加工M4螺紋孔時用3把刀(锪孔備用5把,鉆底孔備用5把,1把絲錐備刀)。如圖7所示,采用微量潤滑對絲錐進行潤滑,采用氣動卡盤位工裝夾緊工件。φ4.3mm鉆頭锪孔,φ3.66mm鉆頭鉆M4底孔,M4-6HX擠壓絲錐攻螺紋。參數為S1200,F50。

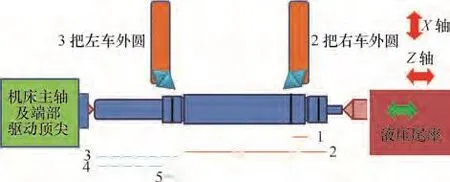

精車轉軸(密封位、軸伸位和鐵芯位以車代磨):加工時用5把刀,2把為右偏刀,第1把用來粗車鐵芯位導向部分;第2把切右軸承位和鐵芯位,主切削參數S2700,F240,至尺寸。3把左偏刀,第3把粗車軸伸位和密封位、軸承位,第4把精車軸伸位,主要切削參數S3000,F150,至尺寸。第5把精車密封位至尺寸。如圖8所示。

精車后的外圓檢測和粗車后的檢驗相同,只是設備的檢驗精度提高到μm級。

2.伺服電動機轉軸智能生產線設計

(1)設計指標。產能:(400~480)件/8h;產品:110SJT-4N·m~130SJT-10N·m轉軸;產品合格率:99.98%;生產線故障率:150h無故障;設計壽命:10年;操作人員:1名(兩條線);使用場地:5.2m×21m×3m/條;可視化要求:設備遠程監控、診斷和保養提醒,產品加工狀況和質量數據上傳公司服務器。

圖2 銑端面、鉆中心孔

圖3 端面打標

圖4 車軸伸

圖5 車鐵芯位、軸承位等

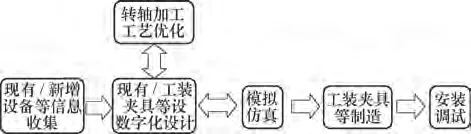

(2)設計流程。在此案例中,新增設備打標機、轉軸檢測設備、機器人、輸送線和工裝夾具等,其他設備已有;采用AutoCAD和Solidoworks為設計工具,并將生產線的設備三維化,對關鍵部分進行有限元分析;檢測干涉,模擬運行;工裝夾具制造由廠外專業加工廠完成,安裝調試由項目組成員完成。流程如圖9所示。

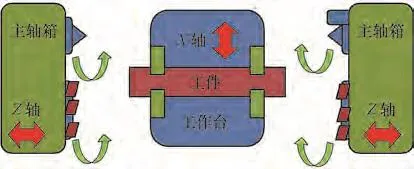

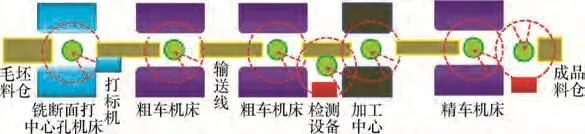

(3)生產線布局。為提高機器人利用率,機床布局采用雙線布局,也就是每一工序都采用2臺機床加工,如圖10所示。

生產線包含2臺銑端面打中心孔機床、4臺粗車車床、2臺加工中心、2臺精車機床、7臺6關節8kg機器人、1臺打標機、2臺檢測設備、4條輸送線、2臺料倉(毛坯和成品)及1套生產線控制系統。結合實際情況,精密磨削暫不放入生產線設計中。

(4)生產線料倉等簡介。毛坯料倉庫采用分度盤分料,分料準確,氣缸推緊定位;一次可存儲150件;分度速度30°/s;運行平穩。轉軸輸送線采用鏈條板式結構,V形塊定位,鏈條傳動;伺服電動機加減速機驅動;運行速度15m/min,運行平穩;手爪采用雙手爪結構,一個手爪抓取未加工的轉軸,另外一個抓取加工后的轉軸,取放高效。

在每臺機器人上除了裝手爪以外,都裝了清理工件鐵屑的空氣噴嘴,利用6關節工業機器人的柔性,對工件、機床上的工裝夾具進行清理。其中與銑端面、鉆中心孔和加工中心機床對應的機器人,裝有激光傳感器,用于檢測中心鉆、鉆頭和絲錐的折斷。成品料倉采用分隔工件結構,避免加工完的工件接觸碰傷。一次可以放75件。

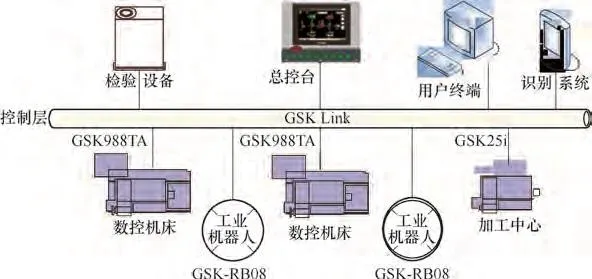

(5)生產線控制。采用廣州數控開發的FCS1000生產線控制系統,實現車間級設備組線。設備之間采用GSK-Link總線通信,GSK-Link高速現場總線是以百兆以太網的物理層芯片為通信載體,用FPGA實現工業控制專用的MAC控制器來滿足高速現場總線的要求,車間組網采用支持GSKLink通信總線的控制設備,如圖11所示。

毛坯件供給和半成品自動傳送,工序間零件自動周轉,并可存儲一定量的半成品,以便異常情況出現時,不影響后工序生產;具有自動檢測關鍵尺寸、自動刀具補償功能;故障提示報警;具備遠程監控,連接MES、ERP系統;切換不同型號零件時,工裝夾具能快速切換,程序切換便捷。

圖6 特征檢驗

圖7 M4螺紋孔加工

圖8 精車轉軸

圖9 生產線設計流程

(6)生產線刀補控制。通過二維碼識別機床加工情況,可追溯到對應的加工機床,對應機床的刀位號,當加工尺寸偏離系統設置刀補范圍,可自動進行刀補;并且系統有刀具壽命管理功能,在刀具壽命到期時,自動切換到備用刀具,如圖12所示。現刀庫容量可保證8h自動刀補。

(7)生產線應用情況。生產線如圖13所示,于2012年7月全面投入使用,到目前還在穩定運行著,為公司生產約90萬根轉軸。毛坯及成品如圖14所示。

3.結語

伺服電動機的轉軸生產由原來10人降至1人,生產效率提高了30%,產品一次合格率提高了10%。最早建立的轉軸生產線到目前運行了5年多,安全、穩定且故障率低。經過長期的運行,驗證了現階段技術可行。經過不斷優化,各細節改進,轉軸智能生產線可長期不間斷穩定運行。

不足之處:生產線的設備線纜鋪于地面,給維修帶來不便;其次車間溫度差對工件的尺寸穩定性有不利影響;生產中產生的鐵屑需要集中粉碎、脫油和壓塊處理。

轉軸智能生產線的設計首先要讓生產工藝便于自動化生產,選擇穩定性好、精度高的機床作為生產線的主體;再設計相對應氣動或液壓的工裝夾具、料倉和輸送線等作為配套;并選擇穩定性好的生產線控制系統保證生產線順利進行。

轉軸智能生產線的設計可推廣到伺服電動機其他零部件的自動加工。可建立車間級小型立體倉庫,使伺服電動機的轉軸、前端蓋、后端蓋、機殼生產線與立體倉庫連接起來;使用AGV周轉物料;降低刀具磨損及自動切換頻率,使生產線大于48h智能化生產。

圖10 生產線布局

圖11 生產線電氣控制

圖12 生產線實時刀補控制

圖13 生產線實拍

圖14 毛坯及成品