不同翅片間距蒸發器對冷藏車空調的影響分析

王婧雅 郭瑞安

珠海格力電器股份有限公司 廣東珠海 519070

1 引言

近幾年,我國經濟快速發展,人民生活水平不斷提高,民眾對食品、藥品供應的質量有著更高的要求,高質量冷鏈物流的需求量也隨之日益增長。在過去的20多年里,我國國內的冷藏車在數量和質量上已經達到了一定的規模,在技術、工藝、產能、銷量方面都有了十足的發展和進步,但與歐美發達國家的冷鏈物流產業相比卻還相差甚遠。

近幾年,每年冷藏車的市場需求在7000~8000輛,果蔬、乳制品、肉制品和水產品的冷藏運輸率明顯提高,預測未來3~5年冷藏車數量有望超過15萬輛[1]。而我國國內大多數冷藏車用制冷機組生產企業規模較小,能夠保證冷藏車空調的優良品質變得尤為重要,除幾家老牌冷藏車企業外,不少大型商用車企業也紛紛涉足冷藏車行業,冷藏車相關技術問題也越來越受技術專家的重視。

目前,冷藏車結霜、化霜問題一直是行業人士高度重視的關鍵性技術問題。行業內多選用蒸發溫度較低,傳熱系數較小,相對于其他結構更易于排水的翅片管式換熱器。由于冷藏車車廂內溫度一般低于0℃,而當蒸發器溫度低于露點溫度時,冷藏車廂內的濕空氣接觸蒸發器,翅片表面就會有凝露,而當蒸發器溫度低于0℃時,凝露水就會迅速結霜,且霜層會越積越厚。由此造成的危害,不僅會增大空氣進入蒸發器的阻力和內風機的功耗,而且會導致蒸發器翅片的傳熱系數減小。同時,霜層的出現會使蒸發器的溫度降低,使蒸發器部件乃至整個系統在超負荷工況下工作,增大對系統的損耗[2]。基于此,本次對比的目的是在翅片管式換熱器的緊湊結構和換熱阻力中間尋找最優值,尋求性能最優的換熱器結構參數,以逐步解決冷藏車換熱器優化問題。本文將選用不同翅片間距的蒸發器進行試驗驗證,對比不同翅片間距的蒸發器對系統性能和排水性能的影響。

2 冷藏車空調系統介紹

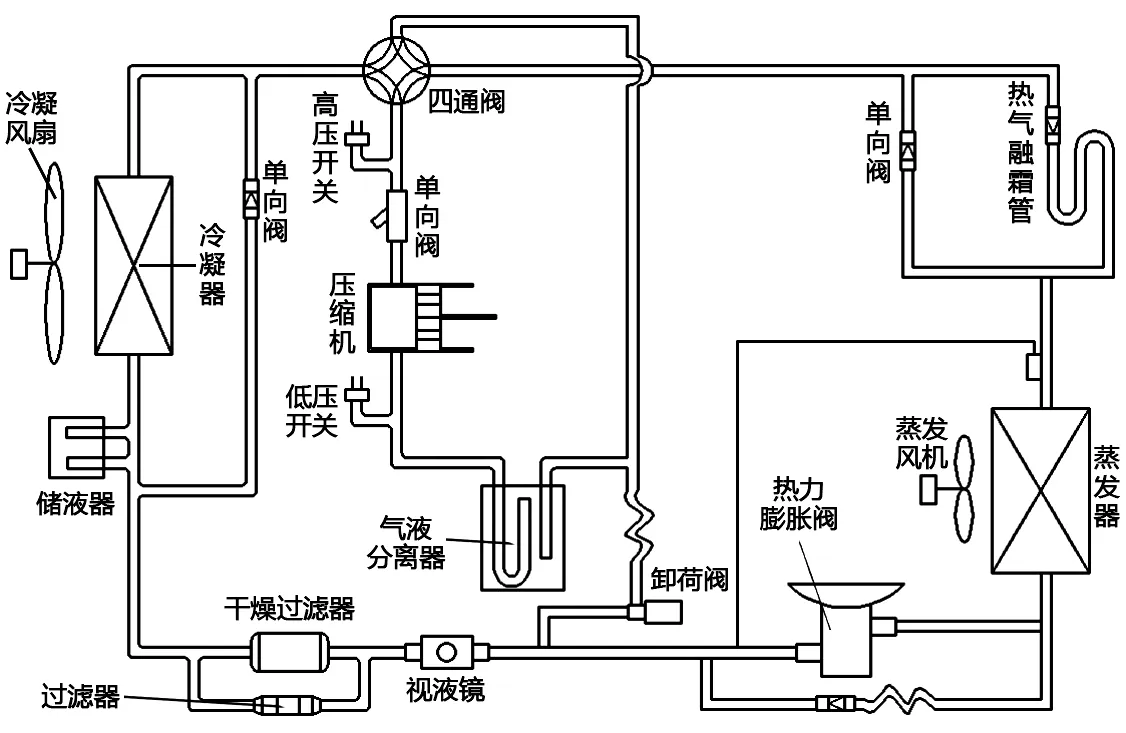

本次試驗對比在整車系統中進行,該系統為整體非獨立式。該系統結構分為兩部分:提供動力部分的斜盤式壓縮機在冷藏車底部,由發動機帶動皮帶輪提供動力;空調部分則安裝在冷藏車車廂內部,負責提供冷量。系統設有壓縮機、四通換向閥、冷凝器、熱力膨脹閥、蒸發器、內外風機,化霜管等裝置。

系統原理圖如圖1所示。系統使用R404A冷媒,根據蒸發溫度范圍可實現冷藏、冷凍功能。其中車廂內可調溫度范圍為-30℃~15℃。當車廂內溫度設定為0℃時,制冷量可以達到3kW。

3 試驗方案及實施

3.1 蒸發器結構及主要參數

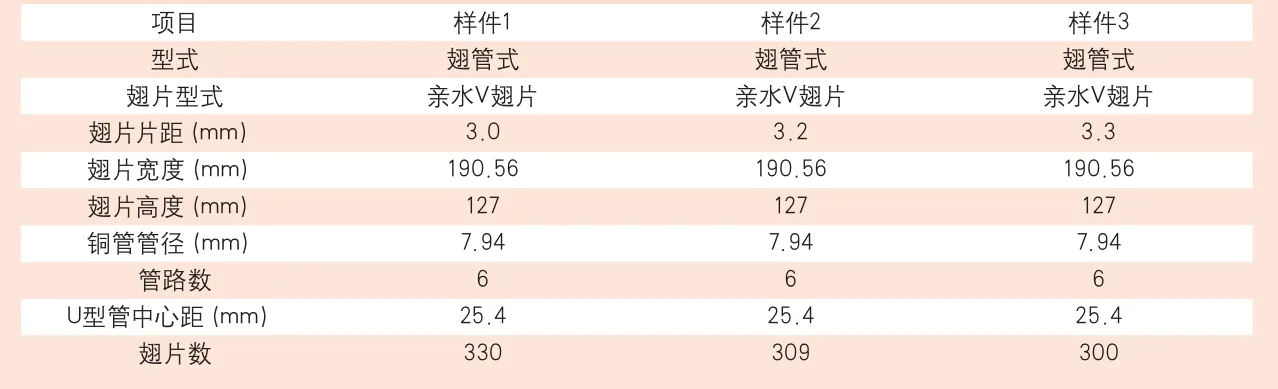

本次對比所選用的是多用于冷庫或低溫試驗裝置的翅片管式換熱器,翅片選用V型翅片。本文選用三種管外徑相同、管間距相同、翅片管間距不同的蒸發器,銅管選用了Φ7.94尺寸,三種翅片間距分別為3.0mm、3.2mm、3.3mm,三種方案的具體參數如表1所示。

3.2 測試方案

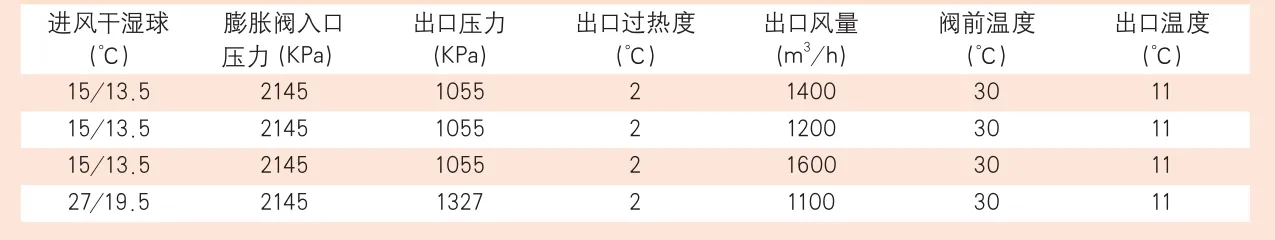

針對3種不同結構的蒸發器,根據整機測試需求,結合冷藏車空調實際風量需求,在熱平衡實驗臺進行測試。安排工況及測試方案如表2所示,試驗模擬整車,動力由發動機皮帶輪帶動壓縮機提供。

3.3 測試結果及分析

3.3.1 換熱性能分析

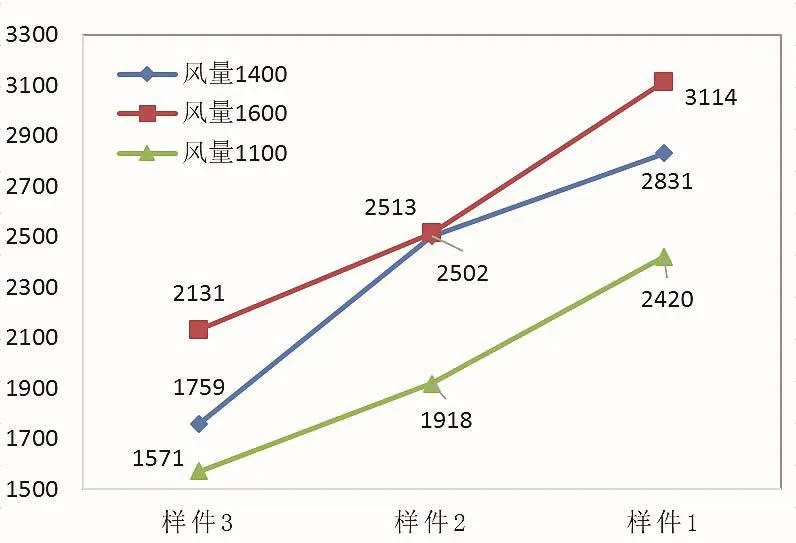

本次試驗,對三種不同片距的三種蒸發器樣件在表2工況下的試驗的數據結果進行了整理并進行比較,試驗時,進出風溫度由熱電偶測量,數據結果如圖2所示。三種樣件在同樣風量下,樣件1的空氣側換熱能力最好,樣件3的能力最差,即隨著翅片管間距的增大,其換熱能力逐漸減小。分析可知,三種樣件管外換熱總面積從大到小依次是樣件3、樣件2、樣件1,即隨著翅片管間距的減小,管外空氣側的實際換熱總面積是逐漸增大的,因而換熱能力越來越大。

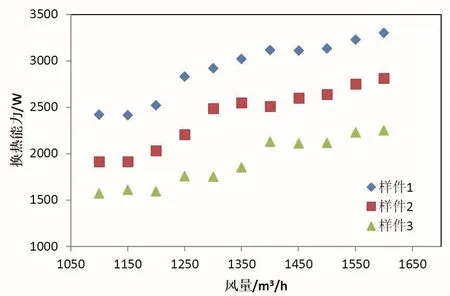

再對比同種樣件不同風量的性能,由圖3可得,隨著風量的增加,三種樣件的換熱能力分別依次增加,其中在最大風量下,樣件1的空氣側換熱性能是最好的。

綜合分析認為:當翅片間距較小時,實際參與換熱的總面積增大,流經翅片的空氣氣流的流道截面積較小,翅片表面的氣流小渦源的數量增多,使得宏觀氣流擾動顯著[3],故起到了增強換熱的效果。但是,隨著翅片管間距的減小,換熱阻力是逐漸增大的,因此在該試驗條件下,選取適當較小的翅片間距,同時增大空氣側風量有助于提高蒸發器的換熱性能。

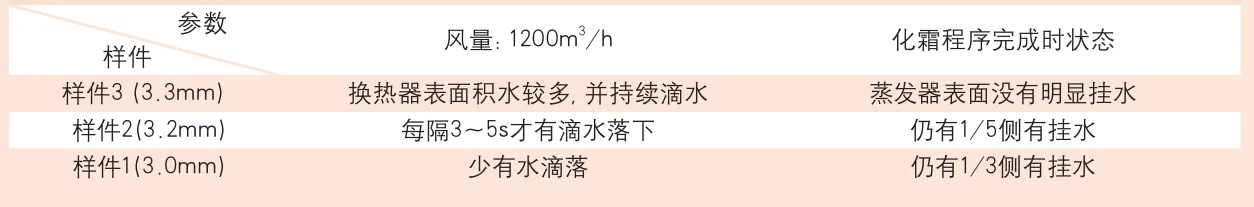

3.3.2 排水性能分析

本次試驗主要通過觀察蒸發器在換熱過程中冷凝水排出的表現來直觀判斷排水性能。實驗過程中,使用試驗室監控設備對化霜全程進行監控,并觀察記錄各工況下三種樣件的排水:記錄化霜水殘留的狀態、存水分布位置以及殘留水量來判斷[4]。系統化霜采用熱氣融霜方式,本試驗中換熱器翅片為普通鋁箔。試驗對比了三種樣件的排水情況,如表3所示。

由實驗觀察得出,樣件3的排水性能最好,全部化霜完畢(沒有明顯掛水)用時6min,且水排的最干凈。霜層在鋁箔表面融化后,小水滴合并成為較大的水珠后從表面流下。而樣件2在系統完成化霜動作后,遠離風機一側1/5的翅片上仍有掛水,樣件1則有1/3的翅片上有掛水,排水效果較差。

由上分析認為,針對熱氣融霜的普通翅片,由于化霜水是以液態水珠的形態排出,水珠在翅片間會形成大大小小的水橋,水珠是依靠重力排出的[5],而翅片間距越小,所受到的上下翅片的表面張力就越大,水珠就越難掙脫,所以為便于化霜水的排數,翅片間距不宜過小。

圖1 冷藏車空調系統原理圖

表1 蒸發器結構方案

表2 蒸發器對比測試方案[4]

表3 三種樣件排水性能的比較

圖2 三種樣件空氣側換熱能力性能曲線

圖3 三種樣件不同風量下換熱性能曲線

4 結論

本文選取了蒸發器翅片間距分別為3.0mm、3.2mm、3.3mm的三種蒸發器樣件進行試驗驗證。通過試驗驗證得知:

在相同實驗條件下,蒸發器翅片間距越小,換熱器空氣側換熱性能越大,且隨著風量的增加,換熱性能越大;但對于化霜水排水性能來看,隨著翅片管間距的減小,化霜水排出效果越差。因此,蒸發器翅片間距的選取要根據蒸發器總體尺寸及整機性能進行合理匹配和選取,片距過小,將會導致化霜水較難排除,片距過大則不利于蒸發器換熱性能的提升。