穿層巷道底板底鼓治理技術

仇晉忠

(陽煤集團生產技術部,山西 陽泉 045000)

新景煤礦15#煤軌道大巷負擔礦井15#煤層開拓任務,服務年限長。巷道穿越15#煤層時底鼓嚴重,雖經多次整巷維護,效果仍不明顯。如何有效控制巷道底鼓變形,確保巷道斷面要求,成為當前研究的主要課題。

1 巷道底鼓原因分析

15#煤層頂板巖層依次為0.4m泥巖、11.06m石灰巖,15#煤層底板巖層依次為5.69m砂質泥巖、4.57m細砂巖、10m中砂巖。

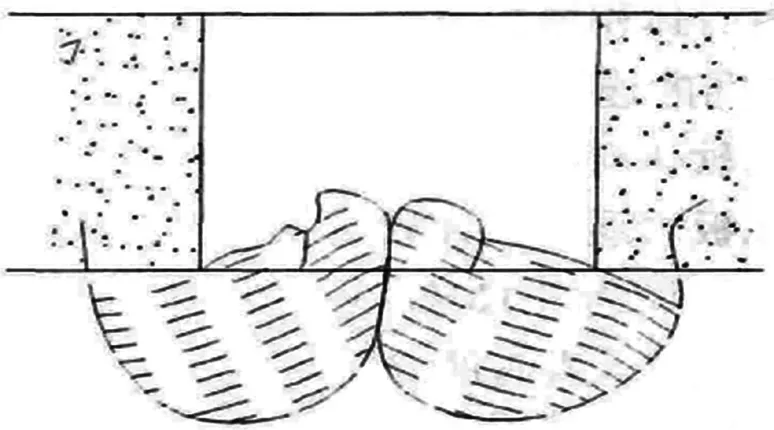

15#煤軌道大巷在穿層掘進過程中,采用錨桿+錨索+19U型鋼對棚對頂板和兩幫進行加強支護,最后進行噴漿封閉。由于受礦井生產因素限制,未能對巷道底板加強支護,巷道整體支護強度不一,導致圍巖應力在底板釋放。巷道兩幫在垂直應力作用下擠壓底板,導致底板向巷道中央鼓起。如圖1所示。

圖1 擠壓流動底鼓

2 巷道底鼓治理技術

2.1 底鼓治理理論分析

根據15#煤軌道大巷底板圍巖應力分布及底鼓破壞特點進行分析認為:只有提高巷道底板圍巖支護強度,使其與頂幫支護平衡統一,保證底板由受拉狀態轉化為受壓,才能有效控制巷道底鼓變形。

采用組合錨索、注漿錨索、注漿材料、底梁組成聯合支護,可以加強巷道底板支護強度,有效控制底板底鼓變形量,確保巷道斷面滿足需要。

組合錨索、注漿錨索、注漿材料、底梁組成的聯合支護是由注漿錨索為核心所形成的錨注加固支護體系,其實質是錨索兼做注漿管,通過注漿加強底板圍巖強度,同時組合錨索和底梁在注漿后的煤巖體內起到了組合梁的作用,在底板形成鋼筋混凝土反拱,對底板形成主動支護。其特點如下:

(1)注漿后注漿材料將破碎的圍巖聯接成整體,提高了整體強度。實現了注漿材料與圍巖的整體統一,提高了巷道底板的抗壓能力。

(2)注漿后巷道底板圍巖體充填緊密,保證應力能均勻作用,避免出現應力集中點。

(3)采用錨索注漿,可以利用漿液封堵底板裂隙,隔絕空氣,防止圍巖風化,并能防止圍巖被水浸濕而降低圍巖本身強度。

(4)組合錨索配套底梁可以給底板巖層施加反力,改變底板附近巖層的應力狀態,從而在一定程度上抑制底板巖層擴容、彎曲及膨脹等變形的產生,阻止底板向巷道內移動。

2.2 底鼓治理技術方案

首先在15#煤軌道大巷底板向下5~6m范圍的砂質泥巖預注水泥漿,然后施工底板錨索孔并安裝組合錨索。同時利用錨索孔對底板深部進行高壓水泥注漿,將巷道底板起底0.3~0.4m,并依次鋪網、安裝底梁、安裝托盤、漲拉錨索。對巷道底板澆筑混凝土至設計標高,待混凝土凝固后對底板5~6m范圍的砂質泥巖進行二次水泥注漿。

(1)施工順序:施工底板淺部注漿孔→淺孔注漿→施工錨索孔→編制錨索→注錨索→下注漿管封孔→深孔注漿→起底至設計標高下→鋪網→上底梁→鋪網→上錨索構件→預緊錨索→澆筑混凝土→打淺孔—淺孔注漿。

(2)注漿材料:注漿用水泥選用42.5MPa普通硅酸鹽水泥,水玻璃為40波美度,模數2.8~3.0。

(3)注漿參數:巷道底板淺部注漿壓力為2MPa,深部注漿壓力為6MPa。水泥漿的水灰比應控制在(1~1.2)∶ l。水泥漿與水玻璃之比控制在1∶(0.1~0.2)。

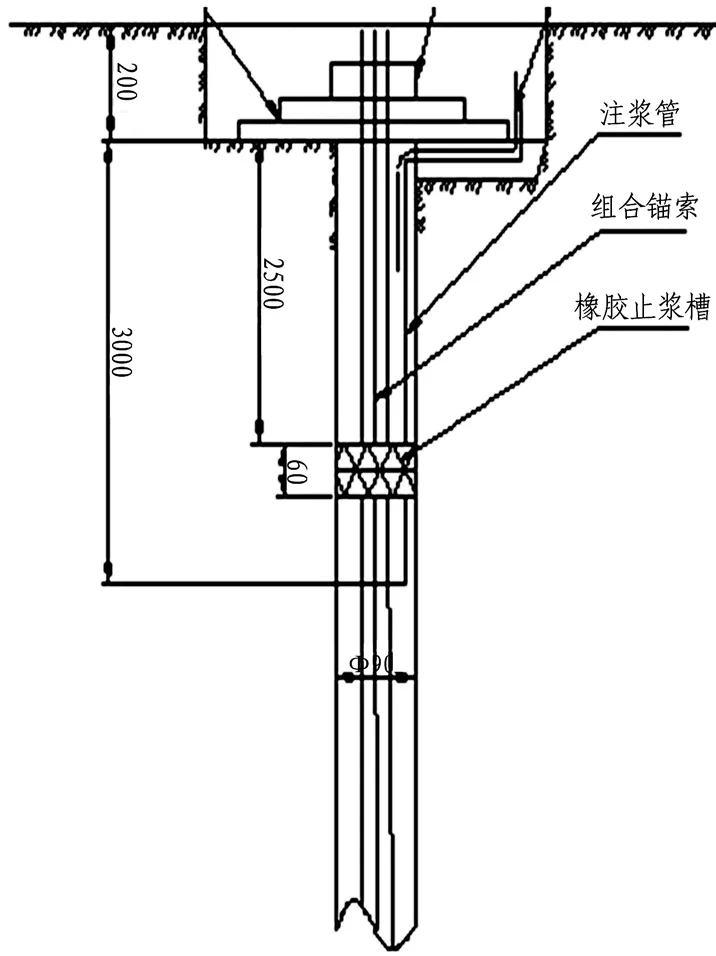

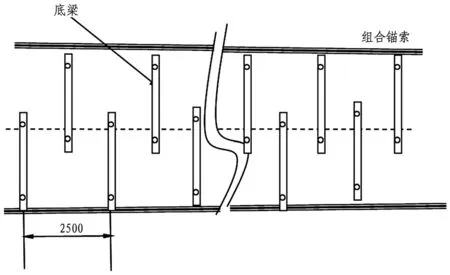

(4)底板組合錨索設計:組合錨索由3根Φ17.8mm×12.5m鋼絞線構成,頭部配有多極鼠籠和導向帽,上部有底梁、組合托盤和三孔鎖具,見組合錨索結構示意圖2。錨索鉆孔孔徑為Φ90mm;孔深12.5m。設計組合錨索排距2.5m,每排4根。巷道兩邊各布置兩組錨索,采用交錯布置。所有錨索俯角均為75°。錨索布置見底板組合錨索布置圖3。

圖2 組合錨索結構示意圖(單位:mm)

圖3 底板錨索布置示意圖(單位:mm)

圖4 底板錨索布置剖面圖(單位:mm)

(5)施工要求:

①按預注漿鉆孔設計參數,采用氣動錨索鉆機施工,孔深為6m,孔徑為Φ90mm ,要求鉆孔垂直度和圓度要好,成孔完整,然后下4分×3m長注漿管一根并采用水泥水玻璃進行封孔,封孔長度2.0m。

②按設計要求,選好孔位固定好鉆機,用Φ90mm打孔。

③將已經解開順直編制好的組合錨索送入孔底,灌入42.5MPa普通硅酸鹽水泥漿(漿液水灰比0.6:1左右)40L。

④對巷道底板深部注水泥漿,同時實現底板組合錨索全長錨固,注漿壓力6MPa。

⑤鋪設第一層網→安設底梁→鋪第二層網→安設錨索構件→索具→逐根漲拉錨索至120kN。金屬網規格與巷道頂板支護金屬網規格一致。當個別錨索張拉力達不到設計值時,在其旁邊鉆孔注漿進行二次加固,以達到要求。

⑥現場澆注混凝土,混凝土標號為C30;材料配比按礦設計進行,混凝土厚度不低于30cm,要求振搗密實。

⑦砼體下部注漿,間隔4m布置一排注漿孔,每排2個注漿孔,孔深6m。

3 結論

通過在15#煤軌道大巷穿層地段采用組合錨索+注漿錨索+注漿材料+底梁組成的聯合支護技術治理巷道底鼓,避免了頻繁的維修,節省整巷維修成本約200萬元,延長了巷道服務年限,確保了礦井的正常生產、通風和運輸要求。