X80M螺旋縫埋弧焊管抗HIC性能分析

孫 宏,宗秋麗,鄭青昊,王 慧,唐春華

中國石油集團渤海石油裝備制造有限公司華油鋼管公司 (河北 青縣 062658)

通過微合金化及熱機械軋制工藝結合,高強度高韌性的X80管線鋼管得到了廣泛的應用。控制氫致開裂(HIC)性能為油氣輸送鋼管的重要性能指標之一,抗HIC性能良好的鋼種可以應用于酸性服役環境。氫致開裂是指當氫原子在鋼材的內部缺陷處聚集形成小的鼓泡裂紋后,隨著內部氫分子的壓力增高,小裂紋趨向于相互連接形成有階梯狀特征的氫致開裂。氫致開裂裂紋分布平行于軋制方向。這種破壞基體連續性的缺陷,給管道運行安全帶來了嚴重的隱患[1-3]。API Spec 5L的附錄H規定了酸性服役用輸送鋼管的技術要求,其最高鋼級為X70MS,該規范附錄還詳細規定了酸性服役用輸送鋼管的化學成分、性能等[4]。對于非酸性服役環境條件的鋼管,尤其是原油管線,部分規范也規定進行HIC性能試驗,結果供參考。

1 試驗方法及結果

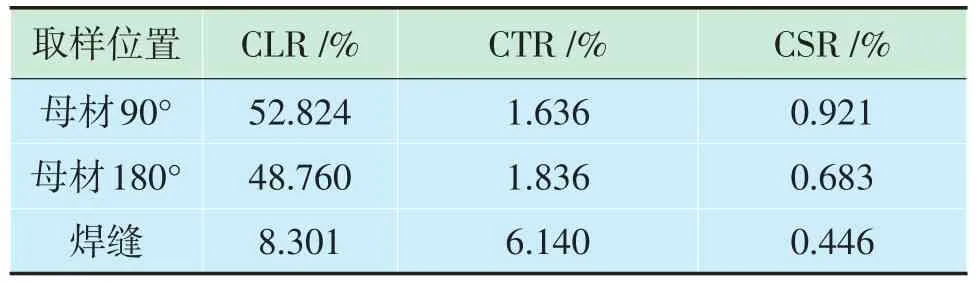

為了解非酸性服役條件用X80鋼級輸送鋼管的抗酸性性能,對某批次的X80M鋼級Φ1 219 mm×18.4 mm螺旋埋弧焊鋼管的HIC性能進行了測試,總計6組試樣。取樣包括管體橫向(包括距焊縫90°和180°位置)及焊縫橫向位置。試驗方法為NACE TM0284—2011,試樣脫脂方法為丙酮,試驗溶液采用B溶液,B溶液的試劑為用于除氧的氮氣、硫化氫氣體和人工海水,試驗持續時間為96 h。其中典型的004#試樣試驗后距焊縫90°和180°位置的母材及焊縫位置的壁厚中心部位出現裂紋,HIC性能檢驗結果見表1。另外,部分試樣的壁厚中心以外的位置也發現了裂紋。

表1 004#試樣的HIC試驗結果

該6組試樣的試驗結果表明,B溶液抗HIC試驗結果不理想,焊縫的試驗結果優于母材。

2 分析討論

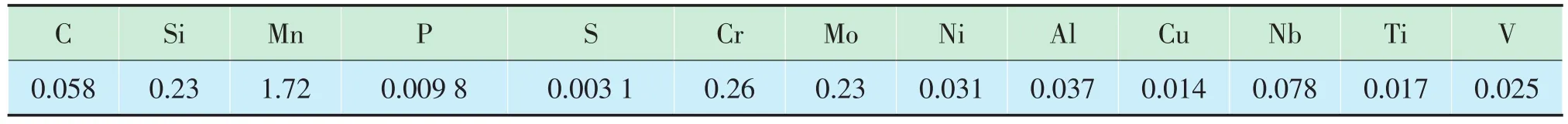

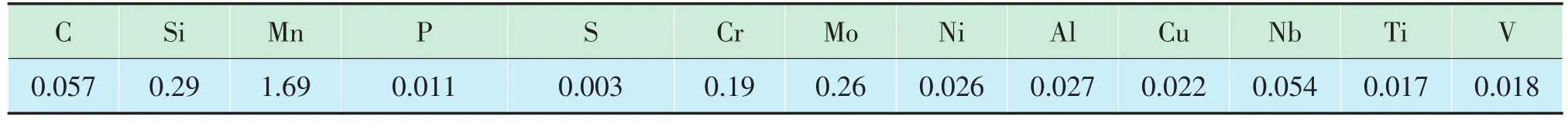

表1說明,該X80M鋼管管體的HIC試驗結果為:距管體90°及180°的裂紋長度率(CLR)分別達到了52.824%與48.760%,裂紋厚度率(CTR)分別達到了1.636%與1.836%,裂紋敏感率(CSR)分別達到了0.921%與0.683%。焊縫的CLR、CTR及CSR分別為8.301%、6.140%及0.446%。參考API Spec 5L(45版)附錄H:酸性服役條件PSL2鋼管的訂購。當在A溶液(環境)(見 ISO 15156-2:2003,表8.3)進行評估抗氫致開裂的試驗時,各試樣的3個截面的各個最大允許平均比率應符合下列驗收極限:①CSR≤2%;②CLR≤15%;③CTR≤5%。采用spectro lab m9直讀光譜儀對004#試樣的母材和焊縫進行了化學成分分析,結果見表2、表3。對母材進行金相組織分析,其顯微組織為GB+PF+P。

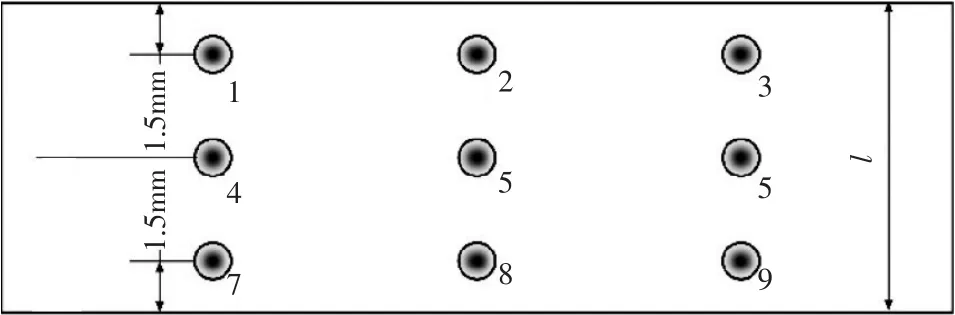

對裂紋試樣按照圖1所示的壓痕位置進行維氏硬度試驗,結果發現裂紋處的硬度值與試樣其他區域的硬度沒有明顯差異。試驗結果見表4。

表2 004#試樣母材的化學成分 /wt%

表3 004#試樣焊縫的化學成分 /wt%

圖1 硬度測定位置圖

表4 裂紋試樣的維氏硬度值(HV10)

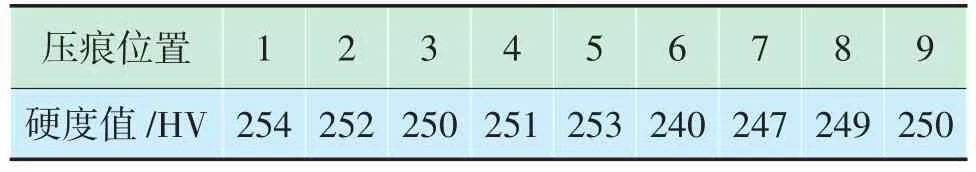

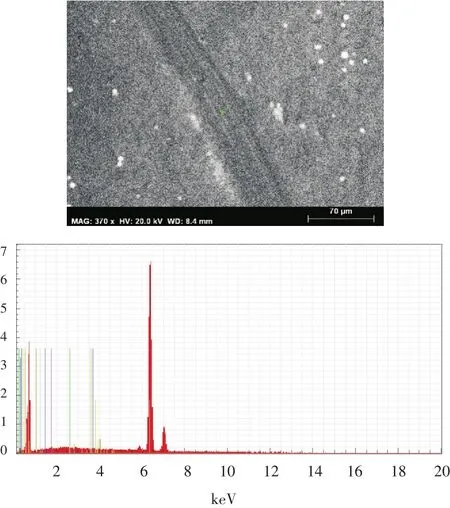

將經過HIC性能試驗的004#試樣拋光后在OLYMPUS GX51光學顯微鏡下進行觀察,照片如圖2。再經過4%硝酸乙醇浸蝕后在光學顯微鏡下進行觀察,照片如圖3。沿裂紋分布著較大尺寸的TiN夾雜物,并且TiN夾雜物的分布與裂紋擴展一致。采用日立S-3400N型掃描電鏡對開裂處的夾雜物進行分析,裂紋中心處能譜分析照片如圖4。裂紋中心處能譜結果顯示存在C、O、Ca、Cl、Na、Al、Mg、Si、Sb元素。其中Cl和Na應為溶液的殘留元素。能譜分析還顯示了O元素和Al元素的存在,這2種元素在鋼中一般的存在形式是氧化鋁夾雜物。其他夾雜物為Al、Ca、Mg、Si、O復雜夾雜物。研究表明,X80鋼的氫致開裂和夾雜物之間存在很強的關聯[5]。另外,裂紋試樣的斷面硬度值并不高,且裂紋處的硬度值與試樣其他區域的硬度沒有明顯差異。非金屬夾雜物應該是造成X80M鋼管的管體HIC值偏大的主要因素。

圖2 試樣顯微照片

圖3 試樣顯微照片(4%硝酸乙醇浸蝕)

圖4 裂紋中心處能譜分析

3 結語

該批X80M鋼管的母材存在較大尺寸的TiN非金屬夾雜物及其他非金屬夾雜物。因此,非金屬夾雜物應該是造成該批鋼管的管體HIC值偏大的主要因素,提高鋼的潔凈度,降低其中的非金屬夾雜物是提高X80M鋼抗HIC性能的重要途徑。