電機轉子通風槽板結構的風路分析

(佳木斯電機股份有限公司,黑龍江佳木斯154002)

0 引言

隨著設計理念和工藝水平的提高,同中心高同極數電機,額定功率逐漸增大,對電機的通風散熱也有了更高的要求。本文對兩種不同結構的轉子通風槽板風路進行對比分析,找出合理的結構,滿足電機散熱的要求,達到理想的設計效果。

1 通風槽板結構

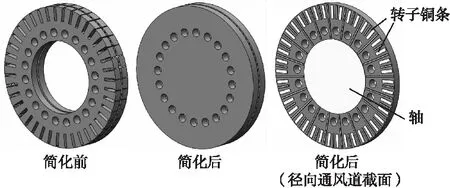

通風槽板主要用于轉子鐵心徑向風路通道,其結構型式多樣,可以根據不同的風路結構進行選型,如圖1所示。

圖1 轉子鐵心的通風道

下面為兩種通風槽板的結構方案,建立了對應的三維模型,具體如圖2所示。

圖2 通風槽板的結構

方案1:轉子通風槽鋼一長兩短交錯圓周分布,其中較短通風槽鋼分布在沖片齒部,較長通風槽鋼分布在槽下方軛部,如圖2(a)所示。

方案2:轉子通風槽鋼一長一短交錯圓周分布,其中較短通風槽鋼分布在沖片齒部,較長通風槽鋼貫穿齒、軛部圓周均布,如圖2(b)所示。

2 通風道的模型簡化

將完整結構的轉子通風系統進行CFD仿真分析是一項繁雜且耗時的計算工程,限于工作站運算能力及時間緊迫性,現只針對一條風路通道進行仿真計算,并進行必要的簡化處理,由于轉子各條通風道具有結構的相似性,因此計算結果具有相應的等效性。

以方案2為例,將1個通風槽板和2段等長轉子鐵心組合成為一條風路通道,具體如圖3所示,并假定沖片之間緊密貼合;轉軸與轉子鐵心無間隙配合;轉子銅條與轉子沖片槽無間隙配合;只有軸向和徑向兩處通風道,不存在漏風情況。

圖3 通風道的模型簡化

從圖3可以看出,我們也對計算模型進行了相關簡化處理:將轉子沖片槽、轉子沖片的軸孔進行了封閉填充,其對應位置象征著轉子軸及轉子銅條。

3 計算模型的建立與設置

由于我們關注的重點是兩種通風槽鋼結構方案中的徑向通風效果哪一個更優,因此必須建立對應的空氣計算模型并進行相關設置。

同樣以方案2為例,圖4為與圖3對應的空氣計算模型,其主要包括靜止空氣域,即轉子外側環境空氣;旋轉空氣域,即與轉子同速旋轉的通風道內部空氣。

圖4 計算模型及邊界

兩種方案的模型設置保持一致:計算模型的旋轉速度為3000r/min,其它具體的邊界條件見表1。

表1 邊界條件的設置

4 計算結果及分析

我們將兩種通風槽板結構方案中的速度場、風道流場以及風道壓差進行了定性的對比評價分析。

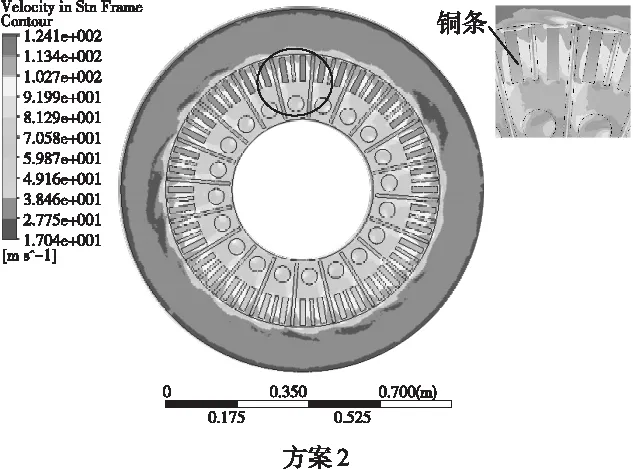

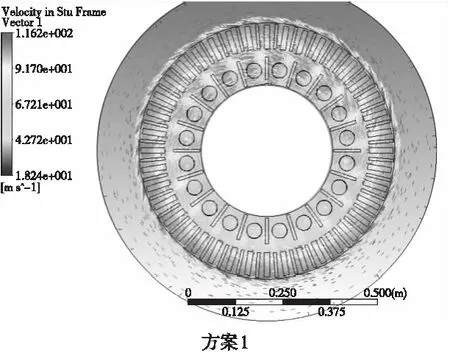

圖5、圖6分別給出了兩種方案的徑向風道截面的全局速度云圖、矢量圖。

圖5 徑向風道截面的速度云圖

圖6 徑向風道截面的速度矢量圖

圖5、圖6中全局情況下兩種方案的速度分布基本相同,方案2的速度分布更為均勻,沒有明顯的速度梯度;方案1中銅條周邊的速度約為86.4m/s~106.2m/s,方案2中銅條周邊的速度約為92.0m/s~113.4m/s;同時方案1中的最大速度約為116.2m/s,方案2中的最大速度約為124.1m/s,位置均在徑向通風道出口附近。

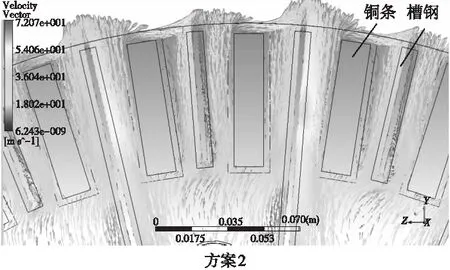

圖7給出了兩種方案的徑向風道截面的局部速度矢量圖。

圖7 徑向風道截面的局部速度矢量圖

從圖7可以看出兩種方案由于通風槽板結構的不同而引起的局部流場分布不同,如上圖中紅圈標記所示,兩種方案在徑向風道底側,靠近槽鋼附近處均有局部渦流產生。

圖8給出了在圖7基礎上進一步放大的徑向風道截面的局部速度矢量圖。

圖8 徑向風道截面的局部放大速度矢量圖

由圖8可以看出,方案1中在槽鋼附近有明顯渦流,同時左圖中的下側紅色標記位置處速度矢量方向有較大改變,兩者均會產生一定的能量損耗;相比方案2中的速度分布更為均勻,風道流場更為通暢。除此之外,根據計算結果的數據,表2給出了兩種方案的徑向通風流量、風道壓差、通風出口平均速度的對比。

表2 數據對比

由上表可以看出,兩種方案的數據結果基本相近,相比于方案1,方案2的出口流速更快、出口壓力更大一點。這里值得一提的是,在有限元CFD仿真計算中我們給定了相同的初始條件,關心的是兩種方案計算數據的對比效果,而不是某一方案中的具體數值。

5 結語

根據上述的計算和分析,我們能夠得到以下幾點結論:(1)全局情況下兩種方案的速度分布基本相同,方案2的速度分布相比更為均勻,沒有明顯的速度梯度,且銅條周邊的速度范圍更高,約為92.0m/s~113.4m/s;最大速度在徑向通風道出口附近,約為124.1m/s;(2)兩種方案在徑向風道底側,靠近槽鋼附近處均有局部渦流產生;(3)局部放大速度矢量圖中,方案1中在槽鋼附近有明顯渦流,同時速度矢量方向有較大改變,將產生一定能耗;方案2中速度分布更為均勻,風道流場更為通暢;(4)相比于方案1,方案2的出口流速更快,約為86.62m/s;出口壓力更大,約為6145Pa。

綜上所述,建議選用方案2的通風槽板結構,同時也更易于加工工藝制造。