純電動汽車動力電池低溫加熱方法的研究

周道輝,苑品德,辛 明

(帝亞一維新能源汽車有限公司,北京 100102)

純電動汽車在低溫環境下,鋰離子動力電池溫度過低,電池內部活性物質的活性明顯下降,其內阻、極化電壓增加,充放電功率和容量均會顯著降低,甚至引起電池容量不可逆衰減,并埋下安全隱患。

鋰電池充電過程中,在充電設備外加電場作用下,鋰離子從正極材料中脫出進入電解液并向負極移動,依次進入石墨構成的負極材料中,并形成LiC化合物。如果溫度較低,充電速度過快,會使鋰離子來不及進入負極形成LiC化合物,則靠近負極的鋰離子就會俘獲電子而形成金屬鋰,并聚集形成鋰枝晶,鋰枝晶累積過大會刺破隔膜形成短路。低溫下放電過程中,由于鋰離子電池內部活性物質的活性明顯下降,放電容量也會顯著降低,嚴重縮短了電動汽車的續駛里程。因此,在低溫環境下,對動力電池制定有效的加熱措施,具有重大的市場推廣意義。

1 動力電池管理系統功能簡述

電池管理系統 (BATTERY MANAGEMENT SYSTEM,簡稱BMS),是連接車載動力電池和電動汽車的重要紐帶,其主要功能包括:電池物理參數實時監測、電池狀態估計、在線診斷與預警、充放電與預充控制、均衡管理和熱管理等。BMS通常采用主從式結構,包括主控制器 (簡稱BCU)、從控制器 (簡稱BMU)和高壓強電單元 (簡稱HVU)等。

圖1 電池管理系統功能架構圖

圖1 是電池管理系統功能架構圖。VCU為整車控制器,是實現駕駛員駕駛需求和能量安全的管理系統,需要協調扭矩、電機和電池的功率在不同工況下的合理分配,實現制動能量回饋,并控制外圍設備,以達到最佳的工作效能。OBC為車載充電機,具有為電動汽車動力電池安全、自動充滿電的能力,充電機依據電池管理系統提供的數據,能動態調節充電電流或電壓參數,執行相應的動作,完成充電過程。這些電子控制單元 (簡稱ECU)通過CAN總線實現信息交互,從而對動力電池和整車進行控制管理。動力電池低溫加熱控制技術即是以BMS為核心,采用適當控制策略實現的控制方法。

2 動力電池高壓電氣系統設計

圖2是動力電池系統電氣高壓拓撲。高壓電氣系統的設計目標是滿足整車高壓系統動力電能的傳輸要求并實現動力電池的控制功能。高壓電氣系統主要包括總正 (負)繼電器、主回路熔斷絲、預充繼電器、預充電阻、手動維修開關 (MSD)、高壓接插件、高壓線纜、匯流排等。本文闡述的動力電池由于具有低溫加熱控制功能,在以上高壓器件的基礎上還設計了充電加熱繼電器、放電加熱繼電器、加熱膜片、加熱熔斷絲等。

圖2 動力電池系統電氣高壓拓撲

圖3 是動力電池加熱膜片實物圖。動力電池的加熱膜片通常采用PI加熱膜或硅膠加熱膜,動力電池在結構設計時應保障電芯和加熱膜片之間有良好的接觸面,同時接觸面也要有良好的導熱性。加熱膜的熱功率根據動力電池的設計加熱能力、額定容量、額定電壓以及本身的特性計算得到,同時也需要進行試驗驗證。

圖3 動力電池加熱膜片實物圖

3 低溫加熱控制邏輯策略設計

鋰離子電芯的放電工作溫度通常為-20~60℃,允許放電的最低溫度通常控制在-20℃以上,當溫度達到-15℃以上時,電芯的放電工作特性有所改善;充電工作溫度通常為0~45℃,在低于0℃條件下,充電將極具低溫析鋰的風險。本文在此前提下,采取下述控制策略。

3.1 BMS設置狀態

1)Initialization(初始狀態) 在此狀態中BMS完成所有單體電壓、溫度、總壓、內部存儲器數據讀取等,初始化時間要優于300ms,否則定義為初始化失敗。

2)Standby(低壓喚醒狀態) 此狀態動力電池未上高壓,BMS所有功能正常運行,時刻準備上高壓。

3)Ready(準備就緒狀態) 此狀態BMS已執行上高壓動作,動力電池處于高壓連通狀態,整車可用于行駛或其他高壓器件使用。

4)Charging(充電狀態) 充電槍連接,滿足充電上高壓條件,BMS執行上高壓動作,BMS充電上高壓完成,BMS允許充電,車輛進行充電狀態確認。

5)Shut down(整車下高壓后處于的狀態) 包括行車下高壓、充電下高壓、整車休眠前的狀態 (無喚醒源)和存在禁止上高壓故障停留時間內BMS的狀態。

6)Emergency to shut down(緊急下高壓) BMS因檢測到嚴重故障或者收到其他控制器的緊急下高壓故障后跳轉至此狀態。

7)Sleep(休眠狀態) 當整車無喚醒源并完成數據存儲時,BMS進入sleep狀態。

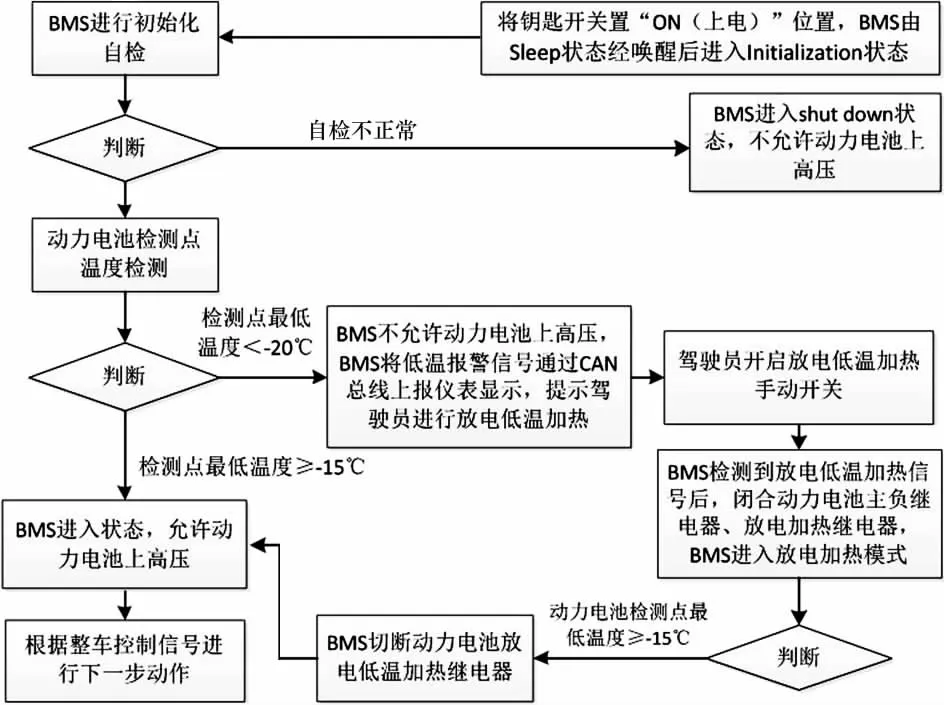

3.2 放電低溫加熱控制邏輯策略設計

本文提出的放電低溫加熱方法為:當動力電池檢測點最低溫度<-20℃下,動力電池組向加熱膜片以≤0.05I1(I1為動力電池1小時率放電電流)的電流放電。加熱膜片通過電流,源源不斷地發熱,熱量通過其與鋰離子電芯的接觸面向電芯內部傳遞,直至電芯表面的檢測點最低溫度≥-15℃后,方可停止加熱,允許動力電池上高壓。低溫放電加熱控制流程如圖4所示。

3.3 充電低溫加熱控制邏輯策略設計

本文提出的充電低溫加熱方法為:當動力電池檢測點最低溫度<0℃下,電動汽車連接交流充電設備,通過BMS與車載充電機 (OBC)的CAN信息交互,設置一種充電低溫加熱模式。BMS向OBC請求加熱電流,控制相關繼電器的狀態,使加熱膜片通過電流持續地發熱,熱量通過其與鋰離子電芯的接觸面向電芯內部傳遞,直至電芯表面的檢測點最低溫度≥5℃后,方可停止加熱,允許動力電池充電。圖5是低溫充電加熱控制流程。

4 總結

鋰離子動力電池工作時,需要將其工作溫度控制在適宜的范圍內,這個特性除了使用人員的重視之外,更離不開電池管理系統的熱管理控制策略。本文基于主從式結構的電池管理系統,介紹了一種動力電池低溫加熱的控制方法。該加熱控制方法,可避免動力電池在低溫下的直接應用,在應用前通過加熱使電池內部活性物質的活性增大,來提高動力電池的工作效能和安全能力。

圖4 低溫放電加熱控制流程

圖5 低溫充電加熱控制流程