基于PLC的擠出墻板生產(chǎn)分離控制系統(tǒng)設(shè)計*

李志平,趙洪華,陳綿鵬

(濟南大學(xué)機械工程學(xué)院,山東濟南 250022)

0 引言

裝配式建筑行業(yè)的迅速發(fā)展,不僅推動了建筑材料制造業(yè)施工現(xiàn)場裝配的完善和發(fā)展,同時也促進了建筑材料制造業(yè)逐步從人工操作生產(chǎn)占主體轉(zhuǎn)向自動化生產(chǎn)為主體[1-3]。輕質(zhì)擠壓墻板作為常用墻板的一種,其應(yīng)用不僅可以提高建筑物的質(zhì)量,并且在使用的過程中裝配方便,可以極大提高建筑物的施工效率,因此其應(yīng)用量日趨增加[4]。在我國墻板生產(chǎn)這一工業(yè)領(lǐng)域中,還存在自動化水平低、工人工作環(huán)境較差等現(xiàn)象,傳統(tǒng)意義上的多工序人工操作已經(jīng)很難跟上生產(chǎn)發(fā)展的步伐[5],并且勞動力成本隨著社會的發(fā)展也逐漸提高,這些客觀因素促進了墻板生產(chǎn)向自動化方向前進與發(fā)展,因此進行墻板生產(chǎn)線控制系統(tǒng)的研發(fā)具有十分重大的意義。

1 系統(tǒng)總體設(shè)計

針對傳統(tǒng)澆筑墻板生產(chǎn)不能連續(xù)作業(yè)、勞動強度大、環(huán)境差、效率低等缺點,本文設(shè)計完成的基于PLC控制的自動化生產(chǎn)線可以實現(xiàn)墻板的自動化連續(xù)生產(chǎn),工作人員只需要進行相應(yīng)的預(yù)設(shè)值設(shè)定,生產(chǎn)線就可以自行完成墻板的生產(chǎn)制造,不僅提高了生產(chǎn)效率,而且極大改善了勞動環(huán)境、降低了勞動強度。

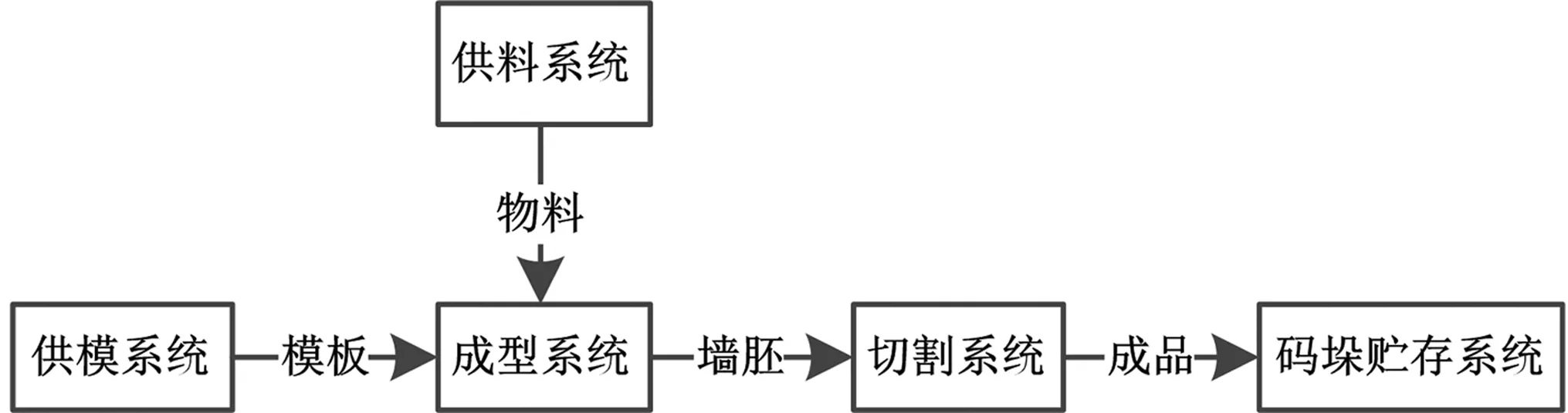

本文設(shè)計完成的生產(chǎn)線整體系統(tǒng)如圖1所示,通過供料系統(tǒng)和供模系統(tǒng)完成物料和模板的供應(yīng),在成型系統(tǒng)通過擠壓成型生產(chǎn)出墻板的胚體,經(jīng)過切割系統(tǒng)完成墻板的定長切割,再經(jīng)分離后送至碼垛位進行碼垛貯藏處理。

圖1 生產(chǎn)線總體構(gòu)成

2 供料、供模系統(tǒng)設(shè)計

供料、供模系統(tǒng)可以看作是墻板生產(chǎn)的準備階段,供料系統(tǒng)主要負責將各種原料按照一定比例進行混合攪拌形成墻板成型所需的物料,然后將物料輸送至成型系統(tǒng),供料系統(tǒng)可以利用攪拌站來實現(xiàn),當前許多攪拌站可以集稱量、運送、貯存、控制于一體,實現(xiàn)原料的準確配比和攪拌,并且隨著垂直下料計量等技術(shù)的應(yīng)用,攪拌站的生產(chǎn)效率等已達到很高的水準[6-7],因此完全滿足生產(chǎn)線中供料系統(tǒng)的要求。

供模系統(tǒng)主要負責將模板送至傳送裝置,再由傳送裝置將模板送至成型系統(tǒng)。其工作可以通過直角坐標機械手來實現(xiàn),目前直角坐標機械手技術(shù)已經(jīng)十分完善,可以實現(xiàn)規(guī)定時間內(nèi)點到點的準確移動[8-9],模板的放置過程可以通過直角坐標機械手很好地完成。

3 成型、切割系統(tǒng)設(shè)計

3.1 成型系統(tǒng)設(shè)計

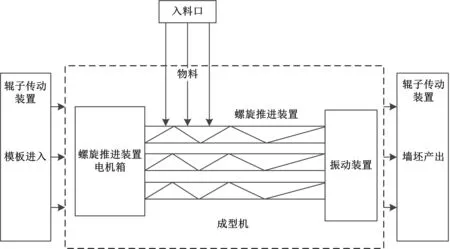

成型系統(tǒng)的成型過程主要通過擠壓成型機來實現(xiàn),其工作示意圖如圖2所示,模板到位后供料系統(tǒng)開始對成型機進行供料,物料落在模板上,通過螺旋推進裝置的推進作用完成物料的前進和擠壓,通過振動裝置的振動作用實現(xiàn)物料的均勻分布以保證墻板各部分的密實度,最終完成墻坯生產(chǎn)。

圖2 成型系統(tǒng)工作示意圖

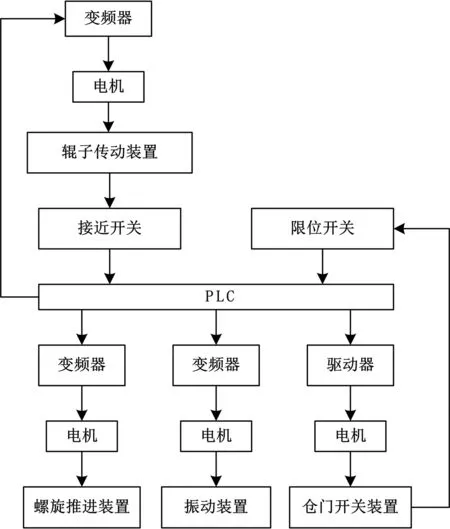

成型系統(tǒng)的控制設(shè)計如圖3所示,供模系統(tǒng)進行模板放置后模板經(jīng)輥子傳動裝置送往成型機,當模板到達指定位置時觸發(fā)接近開關(guān),PLC通過驅(qū)動器驅(qū)動電機控制供料系統(tǒng)的倉門打開,使物料進入成型機中,倉門開啟到極限位置觸發(fā)接近開關(guān),倉門停止移動,同時PLC通過變頻器驅(qū)動電機帶動螺旋推進裝置進行推進動作,完成對物料的推進和擠壓,通過變頻器驅(qū)動電機帶動振動裝置進行振動動作,完成對物料的勻稱分布和各部分密實度調(diào)節(jié)。

3.2 切割系統(tǒng)設(shè)計

切割系統(tǒng)主要負責完成墻坯的定長切割,墻坯生產(chǎn)出來后計米輪進行長度測量,測量長度達到預(yù)設(shè)值后啟動切割裝置進行切割,切割系統(tǒng)主要由切割小車、夾坯氣缸、夾模氣缸、切割推進氣缸、切割電機、切割裝置組成。切割裝置位于墻坯上方,切割小車的導(dǎo)軌位于墻坯兩側(cè),要進行切割動作時,切割小車帶動整體裝置沿墻坯運動方向移動,兩者保持相對靜止,夾坯氣缸和夾模氣缸分別負責將墻坯和模板進行夾緊,切割電機帶動切割裝置進行轉(zhuǎn)動,切割推進氣缸推動切割裝置完成切割動作,切割完成后小車返回原位。

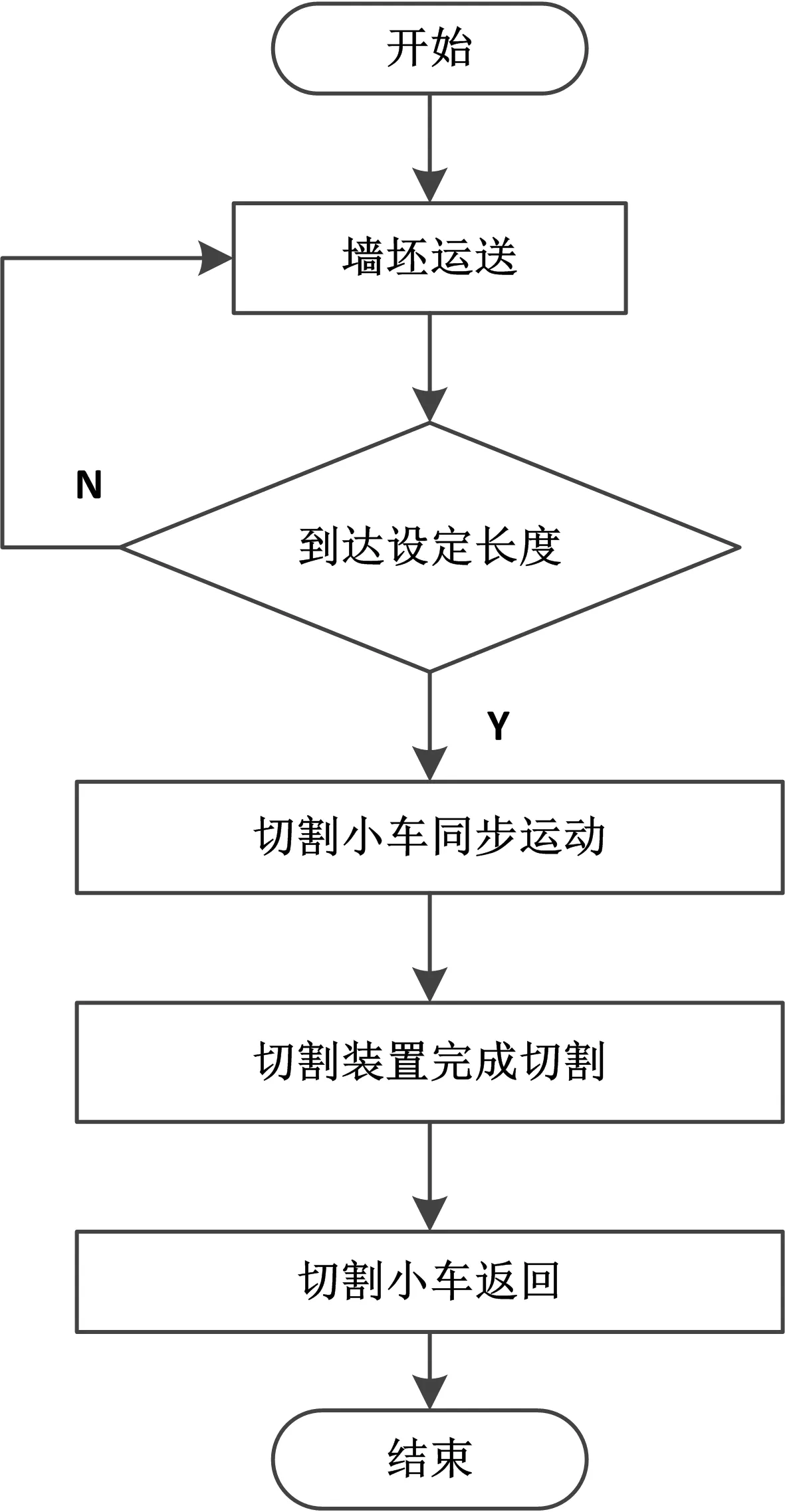

完成一次切割動作的過程如圖4所示。

圖3 成型系統(tǒng)控制設(shè)計

圖4 單次切割流程圖

3.3 成型、切割系統(tǒng)同步控制設(shè)計

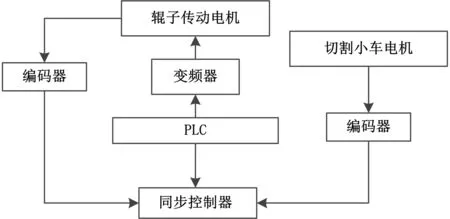

墻板在傳統(tǒng)的生產(chǎn)過程中,成型過程以及切割過程是分開實現(xiàn)的,在許多半自動化的生產(chǎn)線中對成型、切割兩個過程進行了簡單的拼接,但是兩者工作的契合度仍有較大的提升空間。本文采用同步控制器實現(xiàn)兩者的同步控制,其控制過程如圖5所示。

圖5 同步控制設(shè)計

同步控制器由編碼器的反饋作用可以得到電機實際的速度與位置,通過與設(shè)定值的比較,經(jīng)過一系列內(nèi)部計算,對電機的工作參數(shù)進行合理調(diào)節(jié),最終準確實現(xiàn)兩者同步運動[10]。

3.4 墻板分離控制設(shè)計

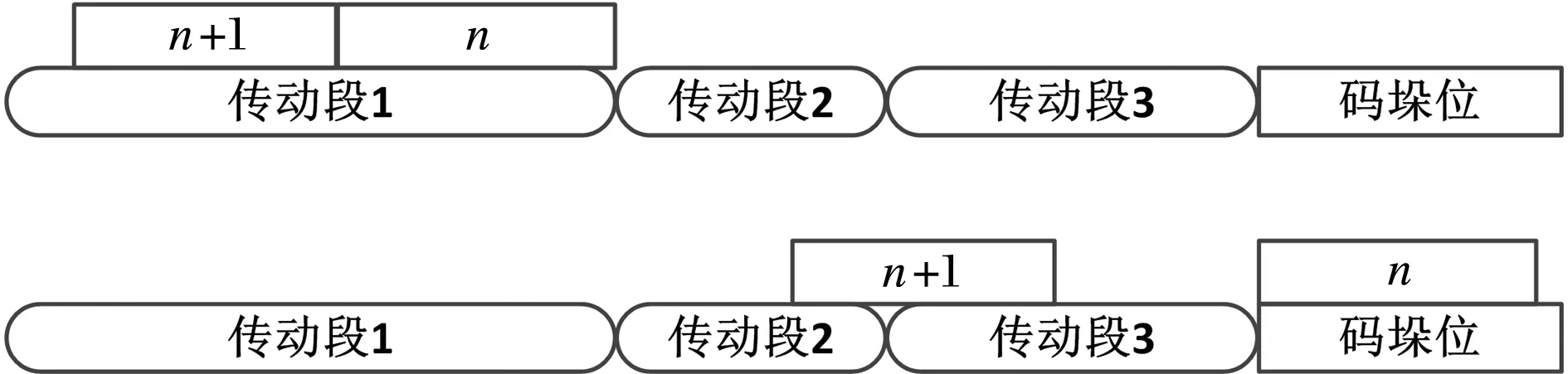

墻板切割完成后的運送過程中還是緊密相鄰的,這不利于后續(xù)的碼垛等操作,因此在切割完成后設(shè)計如圖6所示的墻板分離裝置,利用各傳動段的速度不同實現(xiàn)墻板的分離。

圖6 墻板分離設(shè)計

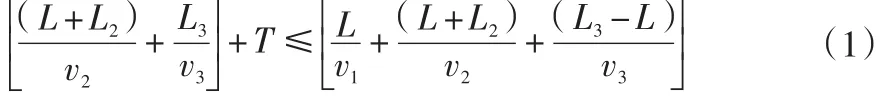

在墻板分離的過程中,在第n個墻板的碼垛過程結(jié)束前,第n+1個墻板是不能到達碼垛位置的,即第n個墻板從臨界傳動段2直至碼垛結(jié)束的時間要小于第n+1個墻板運動至臨界碼垛位置的時間:

其中:

L表示切割后墻板的長度;

L2表示傳動段2的長度;

L3表示傳動段3的長度;

v1表示傳動段1的速度;

v2表示傳動段2的速度;

v3表示傳動段3的速度;

T表示單個墻板碼垛的時間。

將式1進行化簡可以得到:

墻板的分離是通過傳動段2的加速作用來實現(xiàn)的,因此 v2要大于 v1和 v3:

綜合式(2)、(3)、(4)可以得到各個傳動段的速度之間的關(guān)系,其中T、L都是可以提前確定的,通過PLC-變頻器-電機的控制思路實現(xiàn)對各傳送段速度的控制即可實現(xiàn)墻板分離裝置動作的完成。

4 結(jié)束語

以基于PLC的墻板生產(chǎn)、切割系統(tǒng)為核心,配合已有的攪拌站系統(tǒng)、直角坐標機器人系統(tǒng)實現(xiàn)物料和模板的提供以及后續(xù)成品的碼垛堆放,最終構(gòu)成的生產(chǎn)線可以實現(xiàn)自動化生產(chǎn),極大提高墻板生產(chǎn)的效率。