螺桿式空氣壓縮機能耗損失與節能途徑

楊忠亮

(云南云天化股份有限公司紅磷分公司,云南開遠 661699)

0 引言

空氣壓縮機是將原動機的動力能轉變為氣體壓力能以提高氣體壓力并輸送氣體的機械[1],由于在實際使用過程中能耗損失大,是工業企業的重點耗能設備,在大多數生產型企業中,其耗能占全部消耗的10%~40%[2],實施空氣壓縮機節能改造將會顯著降低空氣壓縮機的使用成本。

1 螺桿式空氣壓縮機工作原理

螺桿式空氣壓縮機工作時,主機通過吸氣、封閉、壓縮、排氣4個過程完成1個工作循環,自然空氣通過空氣壓縮機進氣過濾器進入主機,通過一對相互平行的齒合的陰陽轉子,陰陽轉子通過嚙合運動使轉子齒槽中存在的空氣不斷產生周期性變化以改變主機內容積,實現吸氣、封閉、壓縮和排氣過程,這時的空氣則逐漸沿著轉子軸線,從吸入的一側逐漸向輸出一側傳送,從而使空氣壓縮機吸氣、密封、壓縮以及排氣得以實現[4]。同時主機腔內不斷噴油以潤滑和冷卻螺桿,噴入主機腔內的潤滑油因吸收空氣壓縮過程中釋放的熱量,由此產生的高溫油氣混合物通過排氣管進入油氣分離器,在油氣分離濾芯的作用下將油、氣在油氣分離器內進行分離,分離后的高溫潤滑油,經油冷卻器冷卻后回到主機循環利用,高溫壓縮空氣則通過最小壓力閥進入空氣冷卻器冷卻后供用氣設備使用。

2 螺桿式空氣壓縮機能耗損失分析

2.1 頻繁加、卸載會造成能源浪費

普通螺桿式空氣壓縮機運行時,由于設備用氣量不斷變化,需要調整供氣設備相應的生產負荷。常用加/卸載的方式以滿足連續用氣控制,以免空氣壓縮機頻繁啟停。

空氣壓縮機分3種情況進行加載或卸載:淤當用氣量大于產氣量時,壓縮機進口閥完全打開,設備滿負荷運行;于當用氣量小于供氣量時,壓縮機排氣壓力超過檢測開關設定值時卸載閥門打開,進入卸載運行狀態,壓縮機卸載同時關閉進口閥;盂隨著卸載時間的延長,系統壓力不斷降低,當壓縮機出口壓力低于檢測開關設定最小壓力值后,卸載閥門關閉,同時打開進氣閥,壓縮機進入加載運行。

壓縮機運行中,壓縮空氣排氣壓力每上升0.1 MPa要多耗電7%~10%[3],加載、卸載的壓力一直在設定壓力與高于設定壓力0.15 MPa之間,這比一直穩壓在使用壓力狀態下要多付出0.15 MPa壓力差所帶來的10.5%~15%的電耗,而且卸載時在零供氣待機情況下會多消耗45%的空載電能。

在實際運行中,螺桿壓縮機常常處于變工況運行狀態,負荷率平均為67%,33%為空載負荷,在這一負荷下,常規螺桿壓縮機在部分負荷下因效率低而浪費了大量電能[5],對于使用傳統調節方式的螺桿空氣壓縮機而言,卸載運行狀態下的能耗是滿載運行狀態下能耗的20%以上,部分空氣壓縮機甚至達到40%,能耗占總能耗的9%~18%,嚴重浪費能源。

2.2 螺桿式空氣壓縮機排氣溫度高導致能耗增加

不管是多級還是單級壓縮的螺桿式壓縮機,其級間、排氣溫度都影響運行效率,螺桿式壓縮機的排氣溫度通常在(65~100)℃,排氣溫度每上升10℃,能耗將會增加3%。

2.3 啟動時能耗增加

固定式普通空氣壓縮機啟動時,電流為額定工作電流的4~7倍,若頻繁啟動則會浪費1%~2%的電能。同時也增加了對電網設備的沖擊。

3 螺桿式空氣壓縮機節能途徑

3.1 實施多機組群控、系統監控綜合改造節能

在用氣負荷波動較大且用氣量大的場合,因使用單臺大容量空氣壓縮機難以滿足用氣設備使用的需要,往往需要使用多臺壓縮機。在對多臺壓縮機進行操作控制中,多數企業是通過頻繁啟停多臺空氣壓縮機的方式以滿足壓縮空氣用氣設備的要求。有的企業利用空氣壓縮機自身設定的加載/卸載、空運行功能,采取不停機的方式以滿足壓縮空氣用氣設備的要求,勢必造成大量的能源損失。

多機組群控技術是在多臺空氣壓縮機運行條件下實現節能的有效方法之一。根據實際用氣量選定需要的機器和臺數,過程中實施空氣壓縮機系統監控,對各臺空氣壓縮機的運行情況和系統的整體性能進行管理,對供氣、設備及能耗狀況,能源效率和維保狀況等都進行全面監控,能有效消除了不必要的浪費情況,實現最大效能。

3.2 紅磷分公司空壓站以前存在的問題

(1)產氣設備能耗高,實際產氣量只能達到設計產氣量的60%,耗能比正常水平高出約1.5倍。

(2)裝置活塞式壓縮機設備老化、能耗高、出力率低、故障率和維護費用高。

(3)儲氣罐容量不足,只有容量為25 m3和50 m3的儲氣罐各1臺,氣源備用時間為3 min左右,而根據空壓站設計規范并結合分公司的生產規模、工藝流程復雜程度及安全連鎖自動保護設計水平,空壓站氣源備用時間應為(10~15)min才能保證安全穩定生產,由于儲氣罐容量較小,系統穩定性差,氣壓波動大,造成空氣壓縮機反復加載和卸載,形成大量的能源浪費。

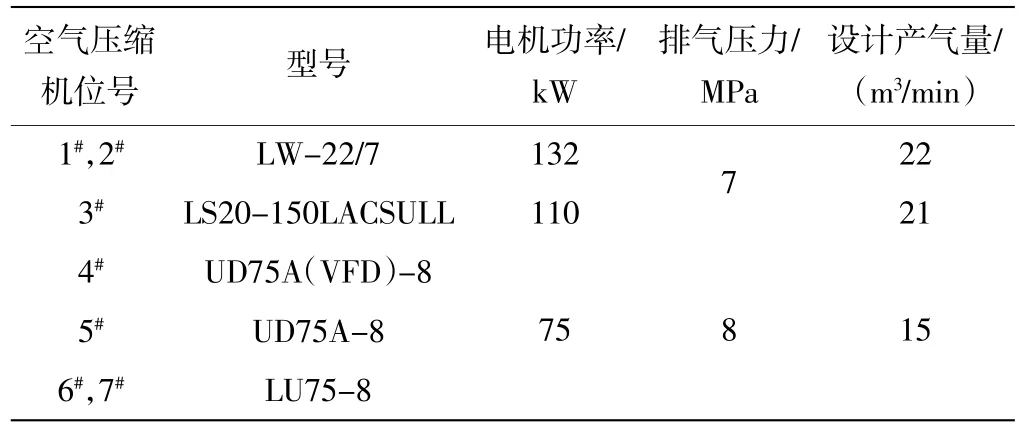

(4)空壓站配置有不同規格型號的壓縮機,操作方式采用空氣壓縮機自身設定的加載/卸載、空運行功能,采取不停機的方式以滿足壓縮空氣用氣設備的要求。當用氣裝置檢修或其他原因造成用氣量減少時,空壓站采用頻繁啟停多臺空氣壓縮機的方式以滿足壓縮空氣用氣設備的要求。這不僅加大了操作人員勞動強度,也造成空氣壓縮機生產過程中大量的能源損失,不利于空壓站的整體節能,空壓站壓縮機配置情況見表1。

表1 空壓站空氣壓縮機配置情況

3.3 空壓站綜合節能改造內容

(1)淘汰2臺設備老化、能耗高、出力率低、故障率和維護費用高的LW-22/7型活塞式壓縮機,同時選用2臺UD180-8VFD型風冷式智能變頻螺桿式空氣壓縮機。新壓縮機采用變頻調節技術,運行中能利用自動能量優化節電功能,使變頻器能根據電機的實際負載向其供給最低的電量,變頻螺桿壓縮機與普通螺桿壓縮機相比,節能省電在20%以上[5]。還可以降低電機噪聲。壓縮機在運行過程中可通過智能控制器持續檢測空氣系統壓力,根據系統壓力的變化改變轉速,保證空氣壓縮機的排氣量與用氣系統的需求量保持一致,最終實現根據用戶終端使用氣量的增減,改變壓縮機的轉速,使消耗功率與產氣量成線性比例達到定壓及節省能源的目的。

(2)將空壓站7臺壓縮機螺桿空氣壓縮機實施群控、系統監控、多機聯動通信,實現就地與遠程控制,同時對各臺空氣壓縮機的運行情況和系統的整體性能進行管理,對供應、設備及能耗狀況,能源效率、維保狀況等都進行全面的監控,實現系統監控節能、聯鎖控制運行。

3.4 空壓機聯鎖運行方式

(1)1#、2#機壓縮機交替聯鎖控制運行。1#,2#機壓縮機每臺產氣量為30 m3/mim,由于產氣量高,故將這2臺壓縮機作為主機進行聯鎖運行,隨時保證一臺處于運行狀態,另一臺備用,當其中一臺壓縮機連續運行1周后,自動切換到另一臺壓縮機運行,這種運行方式可避免備用壓縮機處于長期停運狀態而使零部件銹蝕卡死。

(2)3#-4#-5#-6#-7#空氣壓縮機參與自動順序聯鎖啟動。3#-4#-5#-6#-7#空氣壓縮機由于產氣量小(產氣量12 m3/mim),可用于補充系統空氣而進行聯鎖運行。具體聯鎖方式:當儲氣罐壓力測量約0.55 MPa時,對3#-4#-5#-6#-7#空氣壓縮機進行順序啟動,順序啟動間隔時間為10 min;當儲氣罐壓力測量等于0.6 MPa時,不執行以后的順序啟動,并保持現狀運行,即控制儲氣罐壓力在(0.55~0.65)MPa;當儲氣罐壓力測量值達到0.7 MPa,按位號排列由高至低的順序停機,聯鎖是同時考慮電機的啟動和停止時間間隔逸20 min,避免頻繁啟動時間間隔小而損壞電機。

(3)在產氣端加大儲氣罐容量。綜合節能改造時,增加了50 m3的儲氣罐2臺,通過增大儲氣罐,延長了壓縮機卸載時間間隔,系統穩定性增加,空氣壓縮機的卸載功耗下降,產生節能效果。

(4)空壓站改造前后能耗對比。改造前制取壓縮空氣耗電量為0.1493 kW·h,改造后制取壓縮空氣耗電量為0.1125 kW·h/m3,節省用電0.0368 kW·h/m3,電耗降低24.7%。另一方面,由于實現聯機操作,提高了裝置運行的安全穩定性,同時降低操作人員的勞動強度。

3.5 加強空氣壓縮機運行維護減少能耗

控制溫度升高能有效降低能源消耗量。控制溫度主要是通過全面檢查、維護空氣壓縮機冷卻器,補充潤滑油等措施,將溫度控制在要求的范圍內,穩定空氣壓縮機的運行狀態,保證空氣壓縮機合理的運行效率和功耗。

壓縮空氣在空氣壓縮機內的傳輸時會產生不可避免的壓力降,控制壓力降能夠達到降低能耗的目的,過濾器、油分離器濾芯、空氣干燥器、冷干機等是導致壓力降增加的主要設備,采取適時維護、更換并清洗空氣通道系統、控制漏氣點等措施能有效控制壓力降,達到節能的目的。

另外,空氣壓縮機在運行中可采取無功補償的運行方式節能,空氣壓縮機通常使用異步電機,由于異步電機的功率因數多在0.2~0.85,較低的功率因數隨負載的變化而大幅度變化,故能量損耗大。而無功補償是在電機正常運行的前提下提高功率因數以降低能源消耗。故可在受電端安裝電力電容器以改善功率因數,無功補償尤其適用于連續運行的低、中壓型電機。

4 結束語

空氣壓縮機的能耗情況與設備選型、運行、維護管理等因素有直接關系,企業可根據壓縮空氣系統狀況從整體監控、空氣壓縮機群控優化、空氣壓縮機單體控制、氣源優化、整體綜合方案等角度進行研究分析、綜合考慮,選擇先進的技術,確定并實施可行的節能措施,能有效降低空氣壓縮機的能源消耗,對企業降低生產成本,提高經濟效益起到積極的作用。