軌道交通機車轉向架的加工制造

李洪賀

一、概述

轉向架是軌道交通機車上的關鍵部件,我公司為美國GE生產的轉向架采用整鑄結構。傳統鑄鋼件由于其自身的工藝特點,必然存在影響切削加工的一些常見鑄件缺陷,如材料局部硬點,夾渣,這些缺陷既影響切削加工的穩定性,也容易造成加工尺寸超差,表面精度難以保證,同時在處理這些缺陷的同時,更容易造成鑄件局部變形。傳統轉向架類復雜鑄件的常規加工方法需要在重復多次劃線工序,每次劃線工序多次翻轉,加工工序也需要在一臺機床上多次翻轉,多次測量,而每一次翻轉,都會造成基準產生誤差,同時加工過程因為修復鑄件缺陷而產生的變形更是誤差產生的原因,最終的上述二方面綜合誤差就會造成產品的尺寸精度和形位精度超差,并影響產品的交期和質量,但通過工藝優化與輔助智能制造,這些問題得到了改善和優化。

1.仿真評價與優化編程

(1)根據前期加工情況,以及分析問題產生的原因,技術人員提出多項產品解決方案,如局部粗加工,加工合并,變換刀具,加工參數改變,模塊加工,機床改變等。

(2)根據多種產品解決方案,把產品三維實體模型,輸入Unigraphics NX,進行數字化方式仿真,確認和優化產品及其開發過程,調試每一種產品解決方案,選定最優化方案,消除了原有每一個問題需要在物理樣機上逐步試驗、調整、解決、確定的繁瑣。圖1和圖2對產品進行仿真評價的過程。

(3)根據最優化方案,確認加工工藝路線。

劃線→焊接工藝支撐→粗加工→檢驗→探傷→劃線→模塊化精加工→螺紋加工→檢驗→裝配→涂裝→終檢→包裝

(4)定義標準化刀具庫、加工工藝參數樣板庫,初始化粗加工、半精加工、精加工等操作常用參數,生成加工程序。圖2為輸出的數控加工程序。

2.加工過程的實時跟蹤檢測

(1)加工過程對產品加工質量進行實時監控,產品劃線階段,使用精度達到0.03mm/lOOOmm的三坐標測量儀(型號:NHL 1205035,X=12000mm,Y=2600mm*2,Z=3500mm)劃線,可以減少常規鉗工平臺劃線的誤差,一次劃線可以把X,Y,Z三向全部解決,實現一次換線,一次基準,各序基準統一。圖3為使用三坐標測量儀劃線過程。

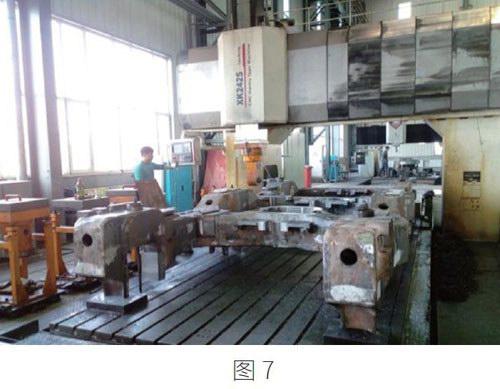

(2)輸出的數控程序輸入到加工機床,機床使用加載SIEMENS 840D控制系統工作臺面為3000mm*6000mm的數控龍門加工中心,加工中使用FARO激光跟蹤儀、計算機和專用軟件,通過采集加工面的點云數據,在計算機上實時判斷加工結果正確與否,出現偏差及時判斷與報警,圖4為使用FARO激光跟蹤儀現場實時檢測工件。對關鍵尺寸關鍵部位,定期實施加工能力分析,圖5為加工能力分析過程。對操作人員,檢查人員產品檢驗過程定期實施重復性再現性分析(GRR分析),圖6為GRR分析過程。圖7為機床加工過程,圖8為加工中心操作系統界面。

二、結語

通過上述工藝改進的實施,實現產品批量達產,工時效率提升300%,產品實現免檢,與GE公司簽訂戰略合作協議,獲得GE公司新興迅速成長獎,GE最佳質量獎。