某型綜合試驗直升機旋翼試飛測試系統設計

虞漢文 ,朱洪興 ,顧文標 ,段 剛

(1.中國直升機設計研究所,江西 景德鎮 333001; 2.北京世紀興元科技發展有限公司,北京 100098)

0 引言

某型綜合試驗直升機是基于國內成熟型號的一種研究性試飛專用直升機,主要承擔我國直升機設計技術驗證、新設備和新構型演示驗證等任務,覆蓋旋翼載荷、噪聲、飛行特性,動力學、航電、飛控等多專業設計技術的驗證需求。

研究性飛行試驗驗證的技術相對前沿,存在諸多不確定性,試飛風險大,需要配合大量的試飛測試,以獲得規律性的飛行數據,支撐設計方案的驗證和優化,同時為飛行試驗的風險控制提供支撐。

試飛測試通常涉及到飛行性能、品質、飛行控制、總線等常規參數以及視頻信號、振動、載荷、旋翼噪聲等直升機特色參數,特別是旋翼系統,具有高離心場、高采樣率、多參數、多任務狀態的測試特性。旋翼系統通過旋轉為直升機提供升力和飛行姿態的變化,其使用環境復雜,需要適應-40~55℃之間的極端溫度變化以及0~10000m的飛行高度范圍,其試飛測試一直是直升機測試的核心領域,測試系統隨旋翼系統一起耐受復雜、惡劣的飛行環境,須在電磁干擾、高低溫環境以及一定振動、加速度和沖擊的環境中去精確獲取被測對象的飛行數據,因此測試系統在測試技術和系統設計方面存在較多的技術難題。

某型綜合試驗直升機旋翼測試容量要求不小于200個通道,采樣率最高200kHz,

性能、品質等緩變量測試誤差小于1%,載荷、振動等動態量測試誤差小于3%。按設計使用指標的要求,在參照相關測試國軍標具體規定的基礎上,開展了相關測試技術的研究和設計。考慮到綜合試驗直升機研究性試飛的特性,設計還兼顧未來直升機設計新技術發展對測試不斷擴展的要求,最終測試系統通過了裝機飛行試驗驗證。

1 測試系統設計思路

綜合試驗直升機為典型的單旋翼帶尾槳構型,旋翼由星型柔性槳轂、3片槳葉等組成,尾槳為2片槳葉蹺蹺板結構,旋翼系統緊湊,轉速高。測試參數主要包括槳葉、槳轂、變距拉桿、旋翼軸等部件的載荷、應變、方位角等以及速度、高度、操縱、GPS等飛行參數,總測試參數在200個以內。

測試系統需要安裝在旋翼軸上,隨旋翼同步轉動。系統中的采集單元采集旋翼試飛信號,由編碼單元編碼形成數據包,通過數據傳輸單元傳輸到機身采集系統中。

旋翼試飛測試系統設計流程:

1)根據旋翼轉速以及結構特點選擇測試信號采集、傳輸方式,其中旋翼采用無線遙測傳輸方式,尾槳采用光信號傳輸方式;

2)無線遙測方式基于COFDM技術將信號發射,通過機上的遙測接收機接收旋翼測試信號,解調后將數據編碼進主機箱記錄;

3)光信號傳輸采用電磁感應供電,通過光電轉換器、光纖將信號導向接收機,接收機負責光信號還原,輸入主機箱記錄;

4)測試系統裝機試驗和試飛,驗證設計。

2 測試技術研究

2.1 旋翼信號測試技術

旋翼信號的測試通常采用下面兩種方法[1]:

1)采用集流環的方式將旋轉件上的信號傳輸至機身記錄設備,這種方式成本較低,但適用線速度<20m/s的低轉速測量,當線速度較高時集流環的轉子和定子之間高速摩擦,導致噪聲信號偏大,影響測試精度,而且使用壽命不長。

2)采集記錄設備直接安裝在旋翼槳轂上,采用電池供電,集信號調理、采集、編碼、發射于一體。飛行試驗時隨旋翼一起旋轉,由于傳輸鏈路短,測試精度和采樣速率能夠得到保證,但系統復雜,限制了供電電池的容積,無法適應長時間的試飛需求,且不具備信號遙測發射功能,無法滿足風險系數較高的研究性試飛對地面安全監控的要求。

由于采用星型柔性槳轂構型,自動傾斜器與槳轂之間的間隙較小,沒有充分空間安裝傳統的集流環。而作為綜合試驗直升機,主要承擔技術研究性試飛和演示驗證任務,具有一定風險性,需實時安全監控,采集記錄集成式系統也不適合,因此,采用無線遙測傳輸方式的信號傳輸是唯一可行的測試技術,即信號采集系統安裝在主槳轂上,將信號處理編碼,經遙測發射,接收記錄。

設計采用COFDM(編碼正交頻分復用調制技術)調制技術和無線發送接收技術。COFDM是目前先進的多載波數字調制技術,可以根據旋轉遙測中的無線電特征,優化信道編碼和無線電頻率(低頻200MHz、長波長),機身采用雙天線接收,實現旋轉無線的長時間、高可靠性傳輸。

設計時利用低頻、長波長電磁波的高繞射能力,確保信號不受旋翼軸等部件的遮擋;通過增長碼元的傳輸時間以減少多徑干擾問題;采用載波群調制技術(3000多載波同時調整)滿足高碼速率信號傳輸的需求。

采集器采用大容量鋰電池組供電,也可在28V機載電源下直接工作,提供專用快速充電裝置,便于外場充電和測試系統的檢測。

2.2 尾槳信號測試技術

尾槳測量系統安裝在尾槳軸上,隨尾軸高速旋轉。系統須滿足體積小、重量輕、動平衡好、安全可靠等要求,同時具備多路載荷、應變等信號的測試能力[3]。

由于尾槳轉速高,采用遙測無線傳輸方式消除電磁波和多徑反射干擾的代價較高,因此設計時選用空心感應線圈供電(非接觸供電)和光信號傳輸等技術。感應線圈供電不同于傳統的通過導體接觸供電的供電方式,是利用變化的磁場使閉合回路產生感應電流。而光信號傳輸則以光信號形態在發送方和接收方之間進行傳輸,信號傳輸具有抗干擾能力強、無電磁輻射、保密性高等優點。

2.2.1 尾槳遙測電磁感應供電

非接觸供電采用感應電磁耦合關系向負載供電,即利用變化的磁場能產生電場,使其中的閉合回路產生感應電流,受環境影響較小,但供電效率較低,電壓波動大,高次諧波的電磁輻射強。

將感應供電電源的功率加大10倍以上,可以有效解決供電效率較低的問題;增加8~40V寬范圍穩壓電路,降低感應供電轉子接收電壓的波動幅度;優化定子線圈、轉子線圈、電源參數、位置和間距等設計,保證系統各種情況下的穩定;正弦波電壓、電流供電,可以減少高次諧波的電磁輻射,降低空心感應供電對空間電磁輻射的強度。

2.2.2 尾槳遙測光信號傳輸

光信號傳輸是在發送端和接收端間以光的形態進行傳輸的技術。光轉換器把電信號轉換為光信號,變換成的光信號由光纖傳輸導向接收設備(光接收機)接收,光接收機把從光纖中獲取的光信號還原成電信號。

光信號傳輸擁有極寬的頻帶范圍,以GB位作為度量。由于光纖中傳輸的是光束,光束不會受外界電磁干擾影響,本身不會向外輻射信號,保密性強。光纖也是至今為止傳輸速度最快的傳輸介質,能輕松達到1000Mbps。光傳輸采用的是數字傳輸,保真度高,不存在非線性失真,而且安裝方便。

光信號傳輸需要足夠的信號傳輸帶寬來解決光信號的連續傳輸,感應電源對光接收電路的干擾、與光接收相對應的位同步器開發等均是重點需要解決的技術。

3 直升機旋翼測試系統設計

3.1 旋翼測試系統

旋翼測試系統由采集機箱、鋰電池主/從模塊以及遙測發射、接收機組成[2]。

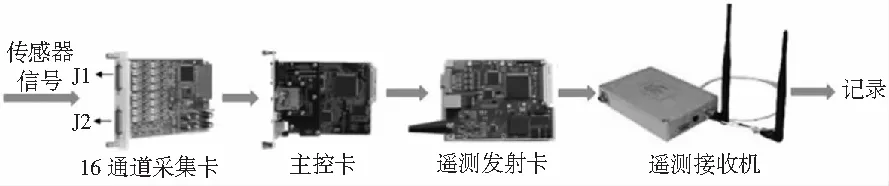

采集機箱集成數據采集和無線數據發射兩大功能,采用標準多槽機箱,內含一塊主控制卡、六塊多功能采集卡共96個測試通道、一個遙測發射機(插卡)、一個DC11~36V供電接口和一個iNET接口。系統組成見圖1。

圖1 旋翼測試系統組成

對稱分布在機箱兩側的鋰電池主/從模塊負責系統的供電,保證正常情況下系統連續工作時間不小于8h。鋰電池組和機箱安裝到圓盤上,最后固定在旋翼軸支架上,系統合計重7.5kg。

遙測發射天線通過射頻線安裝在主槳變距拉桿上,遙測接收機負責無線數據的接收,其接收天線安裝在機艙外的天線座上,遙測接收機通過電纜與機艙主采集器連接。

系統工作時,采集卡將采集到的旋翼信號傳輸到主控卡,主控卡將數據編碼處理,輸出到發射卡,發射機采用COFDM調制的無線傳輸方式,將碼流發射,接收機天線接收后,由機艙主采集器采集數據并合并碼流記錄。

采用三維有限元模型進行強度分析,極限工作狀態下,測試系統內最大等效應力為5.716MPa,遠小于系統的材料強度極限290MPa,系統不存在強度問題。

模態分析得出測試系統的一階頻率為297.4Hz,二階頻率457.85Hz,三階頻率517.98Hz,與旋翼系統工作頻率相差較大,不存在共振的可能。

系統技術指標:測量通道為96個,采樣率1024Hz/通道,測試精度±0.5%FSR。

3.2 尾槳測試系統

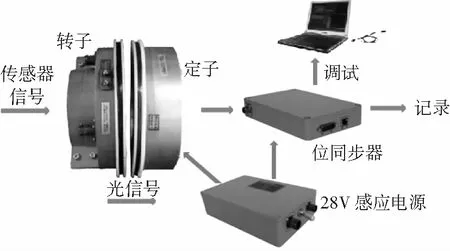

尾槳測試系統安裝在尾軸上,由尾槳遙測旋轉組件(轉子/定子組件)、位同步器、感應電源、堅固型控制器、尾槳數據采集/轉換軟件組成,見圖2。

遙測轉子采用兩個半圓環式結構,通過銷釘定位后用螺栓鎖緊固定在尾軸上。定子同樣采用兩個半圓環式結構,通過螺栓組鎖緊在減速器的伸出套上。

遙測轉子與定子不接觸。轉子上安裝數據采集模塊(功放、模擬低通濾波、A/D轉換卡、FIR濾波器、取樣及PCM編碼模塊、光發射組件、感應受電模塊等),采集到的信號經編碼后調制到發射光上,定子上的接收單元接收調制后光信號,接收單元以B-Φ碼格式傳輸數據到位同步器,位同步器將接收到的數據傳輸至數據接收計算機(調試用)或傳輸至機身主采集器(試驗用)。

圖2 尾槳載荷測試系統組成

遙測轉子/定子組件采用感應供電,感應電源輸出交流電壓給定子上的感應送電模塊,經感應線圈耦合輸電給轉子上的感應受電模塊,感應受電模塊向數據采集模塊供電。

感應供電頻率點會產生輻射,通過調節感應供電頻率來避開對直升機機上電子設備的干擾。感應電源在設計上提供了面板以顯示工作頻率,并通過面板按鈕來調節工作頻率,感應供電波形接近于正弦波。

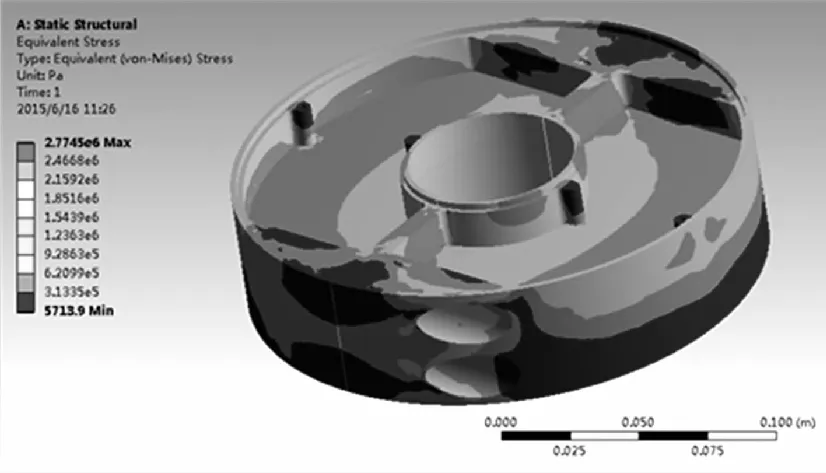

綜合試驗直升機尾軸的旋轉速度為2100rpm,采用有限元分析,得出測試系統極限工作狀態下,轉子內的最大等效應力為2.7745MPa,遠小于轉子的材料強度極限290MPa,滿足強度要求(應力云圖見圖3)。

模態分析得出系統的一階頻率2731.3Hz、二階頻率2834.8Hz、三階頻率2943.1Hz。尾槳工作頻率為35Hz,因此測試系統與尾槳不存在動力學耦合問題。

圖3 轉子組件應力分析云圖

測試系統裝機前在精密動平衡機上進行動平衡調試,并在2100rpm轉速和4000rmp轉速下各運轉30min,停機后檢查轉子螺釘、配合面等無松動,上電檢查系統工作正常。

系統技術指標:測量通道:32通道,采樣率2048Hz或4096Hz/通道,測量精度±0.5%FSR。

4 試驗驗證

4.1 地面試驗

測試系統裝機前在特殊環境中考核了抗電磁干擾和振動特性,檢查了高低溫適應等能力,裝機后與直升機進行聯調測試,旋翼系統進行無線鏈路調試、遙測接收機與機身主采集器通訊調試;尾槳系統進行感應電源調試、遙測數據檢測、與主采集器的聯調;檢查了機上電磁兼容性。地面試驗表明,測試系統滿足國軍標、設計指標和機上使用的要求。

4.2 飛行試驗

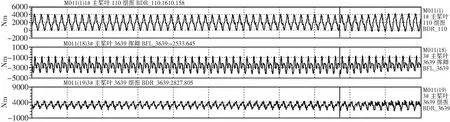

測試系統裝試驗機飛行考核19.5h/13架次,包括懸停、爬升、平飛、巡航、下降、拉平等飛行,同步采集了機上載荷、振動、電壓模擬量、開關量、RS422總線和Arinc429總線等信號,典型測試信號曲線見圖4。

圖4 旋翼槳葉典型測點載荷

采集信號經過機載主采集器CPU板卡編碼為兩路碼流:一路供機載記錄子系統進行記錄,記錄的信號經數據處理檢判,結果正確;另外一路傳輸給機載遙測發射子系統向地面遙測安全監控站發射,地面實時監控飛行測試數據無異常。

整個試飛過程中測試系統工作可靠,維護方便,滿足試驗機對載荷、振動、總線等信號測試和飛行安全監控的需求。

5 結論

1)根據旋轉測試對象的結構形式、尺寸及工作轉速等特性設計的測試系統,滿足綜合試驗直升機研究性試飛對旋翼系統測試的要求,適用性強。

2) 編碼正交頻分復用調制技術相比傳統的集流環等信號傳輸技術,測試信號傳輸的可靠性、效能和信號的質量優勢明顯,系統使用壽命也大幅提高。

3) 空心感應線圈供電和光信號傳輸等技術使得系統的小型化成為可能,測試信號可加密傳輸,且不易受干擾,解決了高速旋轉動部件高精度實時測量的需求。