低溫過熱器改造后綜合評價

林 巖,叢日成,王彥海,馬玉華,張 航

(1.國家電投集團內蒙古能源有限公司,內蒙古 通遼 028011;2.國網遼寧省電力有限公司電力科學研究院,遼寧 沈陽 110006;3.華能丹東電廠,遼寧 丹東 118300;4.中國石油撫順石化公司熱電廠,遼寧 撫順 113004)

某電廠2號機組鍋爐自投產以來,一直存在熱一次風溫無法達到設計值的情況,近幾年為了解決煙囪出口煙氣造成的“石膏雨”,采取抽取鍋爐熱二次風加熱吸收塔出口凈煙氣為主的“石膏雨”治理措施,但“石膏雨”治理后加重了熱一次風溫偏低所帶來制粉系統出力不足的問題。為此,電廠又進行了鍋爐水平低溫過熱器改造,減少了水平低溫過熱器約30%的受熱面[1]。為了評價改造效果,針對低溫過熱器改造后對熱一次風溫、磨煤機干燥出力、過熱器減溫水量、一次風機、空預器低溫腐蝕及鍋爐熱效率的影響進行了綜合評價。

1 設備概況

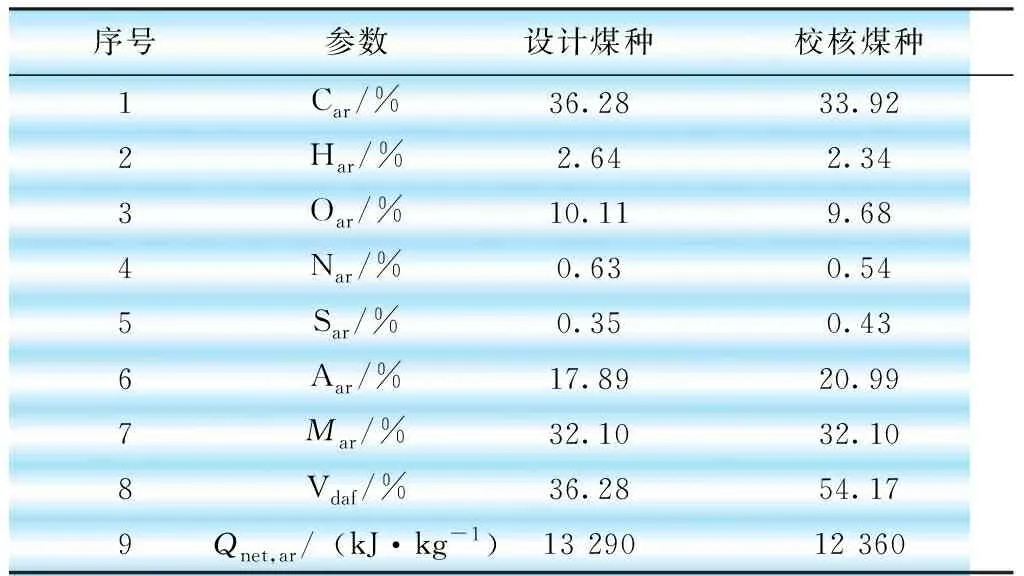

2號機組鍋爐為哈爾濱鍋爐廠有限責任公司引進美國(ABB_CE)燃燒工程公司技術設計制造的亞臨界參數HG-1025/17.5-HM35型自然循環汽包鍋爐,配備300 MW汽輪發電機組,采用正壓直吹式制粉系統、直流式煤粉燃燒器四角布置、雙切圓燃燒、擺動燃燒器調節再熱汽溫、噴水減溫調節過熱汽溫、三分倉容克式空預器、刮板撈渣機連續固態排渣,燃用霍林河褐煤。設計燃料特性見表1。

表1 設計燃料特性

制粉系統采用中速磨正壓直吹冷一次風機制粉系統,每臺爐配置5臺MPS190HP-II型中速磨煤機,由長春發電設備有限責任公司提供配套;鍋爐設一級回轉式空預器,一、二次風自成系統,采用耐壓皮帶稱重式給煤機;一次風機、送風機選用動葉可調軸流式風機,吸風機選用靜葉可調軸流式風機。

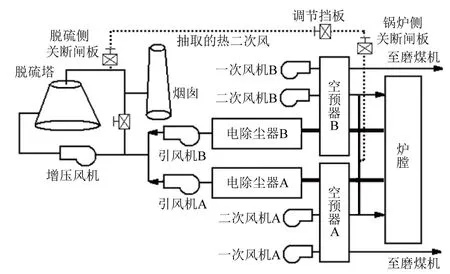

近幾年,鍋爐煙囪出口煙氣造成電廠附近經常出現“石膏雨”[2],對電廠周圍居民生活造成一定影響。電廠針對“石膏雨”產生原因和解決措施進行了多次可行性研究,最終采取了以抽取鍋爐熱二次風加熱吸收塔出口凈煙氣為主的“石膏雨”綜合治理措施(工藝見圖1)。由于熱一次風溫偏低,又進行了水平低溫過熱器改造。

圖1 取熱二次風治理“石膏雨”工藝示意圖

2 低溫過熱器改造后綜合評價

2.1 對熱一次風溫的影響

改造前,投入混合式GGH系統后,100%負荷下熱一次風溫為320~340 ℃,未投入混合式GGH系統,100%負荷下熱一次風溫為330~350 ℃,低于設計值391 ℃。熱一次風溫除了與機組負荷有關外,還與吹灰器投運情況和抽取熱二次風有一定關系。如7天以上尾部煙道不吹灰,且不抽取熱二次風的情況下,熱一次風溫為350 ℃,如抽取熱二次風,熱一次風溫為335~345 ℃;如4~7天進行一次尾部煙道吹灰,且抽取熱二次風的情況下,熱一次風溫為325~335 ℃;如每天進行吹灰且抽取熱二次風的情況下,熱一次風溫僅為315~320 ℃。

改造后,投入混合式GGH系統后,100%負荷下熱一次風溫為330~350 ℃,仍低于設計值391 ℃。在受熱面整體吹灰后,熱一次風溫為330 ℃,較改造前提高了13 ℃,對空預器進口風溫進行修正后,熱一次風溫提高9 ℃左右,熱二次風溫提高了8 ℃左右。空預器進口煙溫為363 ℃,提高了12 ℃左右(見表2)。

表2 300 MW負荷3種工況下熱風溫度平均值對比

由表3可知,在空預器入口一、二次風溫比改造前低的情況下,300 MW負荷時,熱一次風溫平均值提高了23.48 ℃,熱二次風溫平均值提高了22.38 ℃,低溫過熱器入口煙溫提高了24.6 ℃,省煤器入口煙溫提高了31.35 ℃,預熱器入口煙溫提高了34.31 ℃,預熱器出口煙溫[3]提高了6.62 ℃。由于低溫過熱器是否吹灰對預熱器出口溫度有2~3 ℃的影響,故實際預熱器出口煙溫提高了3.62 ℃。由此可見,改造后空預器入口煙溫均有提高。

表3 改造前后尾部煙道各段煙溫數據

2.2 對磨煤機干燥出力的影響

MPS190HP-II型磨煤機設計保證出力為59.5 t/h,額定負荷下計算出力為51 t/h,受磨煤機干燥出力不足的影響,磨煤機運行過程中只能在30~45 t/h運行。制粉系統運行情況見表4。

磨煤機入口風溫是反映磨煤機干燥能力的主要參數,入口風溫高,干燥能力強,磨煤機出力也可得到相應的提高,反之亦然。改造前,霍林河褐煤全水分在30%左右,實際磨煤機入口風溫為310~320 ℃,磨煤機設計入口風溫為344.5 ℃。改造后,磨煤機入口風溫為320~330 ℃,提高近10 ℃,由于原煤全水分在31%~37%波動,對磨煤機出口溫度影響較大,磨煤機出口風粉混合物溫度為60~65 ℃,相比改造前風粉混合物溫度略有提高。現階段影響制粉系統出力的主要是磨煤機的碾磨出力而并非干燥出力,由于備用磨煤機長期處于運行狀態,導致5臺磨煤機沒有固定檢修周期,磨輥磨損較為嚴重,影響了磨煤機碾磨出力。

表4 300 MW負荷下制粉系統運行情況

2.3 對過熱器減溫水量的影響

改造前2號機組不同負荷下減溫水量為60~100 t/h,減溫水量較大。改造后2號機組不同負荷下減溫水量為30~70 t/h,低溫過熱器改造對減溫水量影響較大,減溫水量平均下降30 t/h左右(見表5)。

2.4 對一次風機的影響

300 MW負荷下A、B一次風機擋板開度均已達到95%以上,一次風機電流略微降低,一次風機出口壓力保持在11 kPa左右,由于沒有根本上改變當前磨煤機運行方式,此次改造在當前煤質及運行方式下,對一次風機裕度沒有明顯改善,300 MW負荷下一次風機出力分析見表6。

表5 300 MW負荷下減溫水量統計

表6 300 MW負荷下一次風機出力分析

2.5 對空預器低溫腐蝕的影響

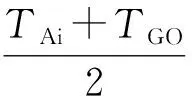

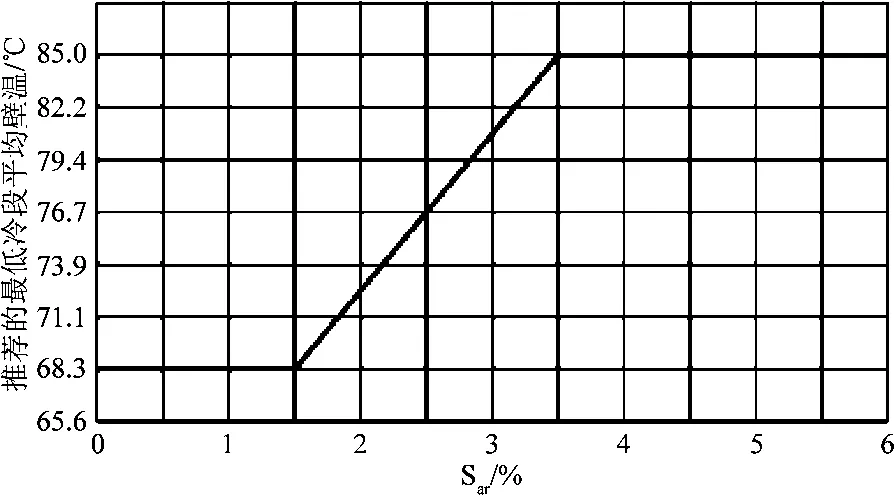

空預器原設計具有防低溫腐蝕的特點[4]:高溫段和中溫段受熱面采用厚度0.5 mm、材質為Q215-A型鋼,冷端受熱面采用厚度0.8 mm、材質為耐硫酸腐蝕CORTEN型鋼。為防止預熱器結露腐蝕,推薦冷端最低平均壁溫按圖2查取,在任何負荷時實測的冷端平均壁溫一定要高于最低冷端平均壁溫。

(1)

式中:TAi為空預器進口平均空氣溫度;TGO為排煙溫度(未修正值);ACET為最低冷端平均壁溫。

圖2 鍋爐燃用煤質與最低冷端平均壁溫對應關系

設計煤質中收到基折算硫分為0.76%,按照圖2曲線選取,推薦的最低冷端平均壁溫為68.3 ℃,而安全區域應在此基礎上再加上5 ℃,最低冷端壁溫為73.3 ℃,即機組運行所有負荷下,冷端平均壁溫[5]不能低于73.3 ℃。

由表7可知,改造前抽取熱二次風后,當空預器入口風溫為20 ℃左右時,100%負荷下冷端壁溫下降至67.38 ℃;80%負荷下冷端壁溫下降至63.75 ℃;70%負荷下冷端壁溫下降至60 ℃。

表7 空預器冷端壁溫情況

改造后由于受到空預器進口風溫提高和排煙溫度提高的綜合影響,在抽取熱二次風的情況下,100%負荷下冷端壁溫提高至83.05 ℃;80%負荷下冷端壁溫提高至79.44 ℃;70%負荷下冷端壁溫提高至75.64 ℃。各負荷下冷端壁溫均大于安全值73.3 ℃,減緩了空預器低溫腐蝕。

2.6 對鍋爐熱效率的影響(見表8)

表8 鍋爐熱效率計算主要數據

低溫過熱器改造后由于受熱面減少,故對鍋爐熱效率的影響主要來自排煙溫度升高導致的干煙氣熱損失增加。300 MW負荷下,修正后的排煙溫度比大修前提高約10 ℃,鍋爐熱效率由改造前92.91%下降至92.32%,排除未燃盡碳對鍋爐熱效率的影響后,水平低溫過熱器改造約影響鍋爐熱效率0.2%。

3 結束語

水平低溫過熱器改造后,300 MW負荷下熱一次風溫提高約10 ℃,減溫水量下降約30 t/h、排煙溫度提高約3.6 ℃;制粉系統干燥出力略有提高,空預器低溫腐蝕得到明顯改善,鍋爐熱效率下降約0.2%,但機組運行安全性得到明顯提高。