某SUV換擋桿振動問題的識別分析

顏伏伍,劉宗成,李 玲,吳 勇,魏 潘

(東風小康汽車有限公司 汽車技術(shù)中心, 重慶 400039)

隨著我國汽車工業(yè)的迅猛發(fā)展,車輛的駕乘舒適性成為新的競爭焦點,顧客對汽車的NVH 性能的要求將越來越高,涉及車輛的振動噪聲問題已經(jīng)成為汽車技術(shù)領域的一個研究熱點[1]。近幾年,各大汽車企業(yè)投入了大量資金和人員從事汽車NVH的研究,以解決目前汽車的NVH問題。汽車的NVH水平影響了其在市場上的前景。

汽車發(fā)動機在工作過程中整車上所有大小零部件都在振動,但顧客關注的主要是車內(nèi)能感知或目視到的振動,如方向盤、地板、換擋桿、座椅等。其中,換擋桿的振動一直是汽車產(chǎn)品性能開發(fā)中比較常見的問題之一。手動擋車的換擋桿是駕駛員開車過程中接觸頻繁的部件,其振動的大小直接影響駕駛員的駕駛心情,是體現(xiàn)汽車品質(zhì)的重要因素。

目前,國內(nèi)外對汽車換擋桿的研究,主要集中在換擋桿的操作舒適性上。車輛換擋桿抖動,即目視可見的明顯振動,雖然不是很嚴重,但是直接影響客戶對汽車質(zhì)量和品位的評價。手動擋車的換擋桿抖動問題是關注重點,特別是在城市公路工況下,駕駛員要頻繁地換擋加減速,為方便操作,大部分人習慣將右手放在換擋桿上,故換擋桿的抖動很容易被感知。范文波[2]、楊士欽[3]等分別研究了手動擋變速器換擋桿性能的開發(fā)、優(yōu)化和評價;周凡華[4]、王陽[5]等分別對換擋品質(zhì)和換擋沖擊進行研究;陳浪等[6]經(jīng)過研究提出通過降低換擋桿本體橡膠襯套硬度、降低壓緊彈簧剛度、改進尼龍球面墊結(jié)構(gòu)等優(yōu)化方案解決怠速換擋桿抖動問題。截止目前,未查閱到對換擋桿在加速過程中出現(xiàn)抖動問題的研究文獻。

本文通過頻譜分析、階次分析、模態(tài)試驗分析和CAE分析等方法,確定引起加速過程中換擋桿振動大的原因為換擋機構(gòu)安裝支架共振導致?lián)Q擋桿強迫振動,最終通過采取加裝隔振橡膠墊和加強換擋機構(gòu)安裝支架的措施,有效解決了換擋桿振動大的問題。

1 換擋桿振動機理分析

換擋桿通過換擋機構(gòu)安裝支架安裝在車身地板上,換擋桿振動大一般表現(xiàn)在怠速工況和加速工況。換擋桿加速工況振動大是指加速過程中在某個轉(zhuǎn)速或者某個車速時會出現(xiàn)“麻手”的不舒服感覺[7]。換擋桿本身不是車上的激勵源,不會主動產(chǎn)生振動[8]。只有當激勵源的頻率與傳遞路徑上某部件或換擋桿自身固有頻率發(fā)生耦合時,換擋桿將間接或直接被激勵,從而產(chǎn)生較大振動。

2 問題描述及分析

某即將量產(chǎn)的手動擋SUV在主觀評價時偶然發(fā)現(xiàn)換擋桿在各擋位急加速工況下,發(fā)動機轉(zhuǎn)速為2 100 r/min附近時存在明顯的抖動現(xiàn)象。該振動嚴重影響車輛的NVH性能水平,量產(chǎn)后必然引起顧客抱怨,影響市場銷售,因此必須快速采取有效措施減小或消除該抖動,以提高整車NVH性能水平[9]。

整車安裝狀態(tài)下?lián)Q擋桿本體的固有頻率一般在30 Hz附近[10],怠速帶載工況易出現(xiàn)因換擋桿共振而導致的換擋桿振動大現(xiàn)象。該款SUV換擋桿振動大多出現(xiàn)在加速工況,在換擋頻率相對較高時,換擋桿強迫振動的可能性也較大,但也不排除為換擋桿本體共振。

3 原因分析

3.1 換擋桿振動和模態(tài)測試

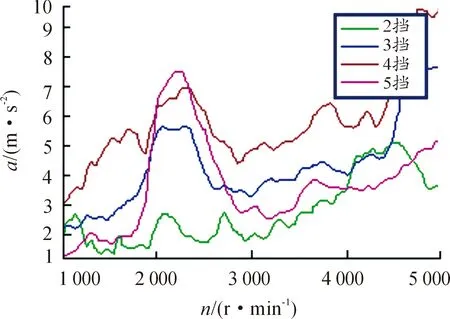

為全面確認問題現(xiàn)象,對問題樣車進行客觀道路試驗測試[11]。在換擋桿桿頂端手柄位置布置三向加速度傳感器,運用LMS公司Test.Lab測試軟件,采用Signature Testing-Advanced 測試模塊在道路試驗場對整車進行振動測試,采樣頻率帶寬為6 400 Hz,頻率分辨率為1 Hz,采集工況分別為2擋、3擋、4擋、5擋全負荷加速工況,采集發(fā)動機轉(zhuǎn)速從 1 000~5 000 r/min區(qū)間的振動數(shù)據(jù)[12]。

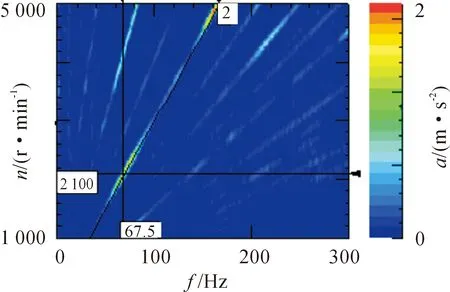

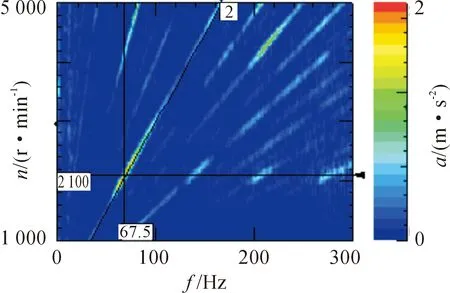

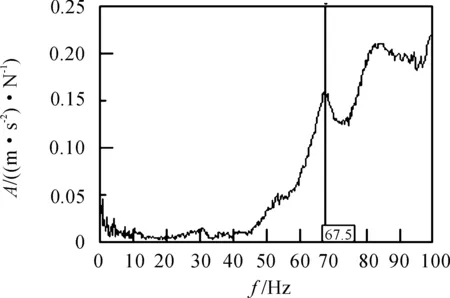

通過數(shù)據(jù)分析發(fā)現(xiàn):各擋位全負荷工況下發(fā)動機轉(zhuǎn)速在2 100 r/min附近,換擋手柄均存在較大振動(整車Z方向振動最大),如圖1所示。此結(jié)果與主觀評價結(jié)果相一致。通過階次分析、頻譜分析(以3擋測試數(shù)據(jù)為例),如圖2所示,確定換擋桿抖動是由于發(fā)動機2階激勵引起結(jié)構(gòu)共振引起的,對應的振動頻率為67.5 Hz。

圖1 各擋換擋手柄振動總級圖

圖2 3擋換擋手柄振動頻譜圖

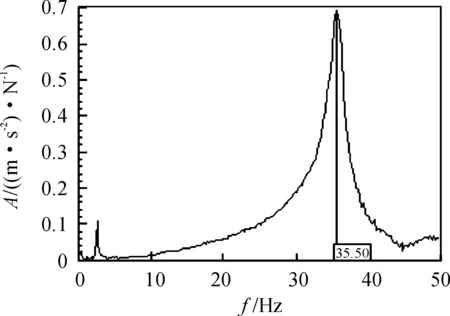

為確定換擋桿振動是否是由換擋桿結(jié)構(gòu)共振引起,在整車狀態(tài)下對換擋桿模態(tài)進行測試,采用LMS Test.Lab測試系統(tǒng)軟件,選擇Impact Testing錘擊法模態(tài)測試模塊對換擋機構(gòu)安裝支架進行模態(tài)測試及分析。根據(jù)道路測試數(shù)據(jù)分析結(jié)果,將模態(tài)測試分析頻率帶寬設置為0~100 Hz,頻率分辨率小于等于0.5 Hz。為防止能量泄露,輸入用力指數(shù)窗,輸出用指數(shù)窗,錘擊激勵要有規(guī)律,每次敲擊量級要相當,不能出現(xiàn)連擊現(xiàn)象,進行5次敲擊測試。為提高數(shù)據(jù)的準確性,測試過程中相干函數(shù)的值大于0.9[13]。換擋桿的模態(tài)測試結(jié)果為35.5 Hz,如圖3所示,由此可以確定該車的換擋桿振動問題不是換擋桿本體共振引起的。

圖3 換擋桿FRF曲線圖

根據(jù)結(jié)構(gòu)特征,引起換擋桿振動的直接路徑只有兩條:

1) 變速器→換擋拉索→換擋桿;

2) 車上各振動激勵源→車身→換擋機構(gòu)安裝支架→換擋桿。

3.2 傳遞路徑振動測試及分析

根據(jù)工程經(jīng)驗,車上的激勵源很多,如果從激勵源開始逐個排查解決會很浪費時間,而且車上其他位置沒有發(fā)現(xiàn)大的振動問題,可以判定主要激勵源(如發(fā)動機、變速器、進氣、排氣等)不會有明顯問題。故從響應的逆向開始排查解決,根據(jù)上面分析的兩條傳遞路徑,在試驗室將換擋桿周邊的手套箱拆除,露出換擋機構(gòu)安裝支架,在變速器、換擋拉索支架(代表換擋拉索振動)、換擋機構(gòu)安裝支架以及支架與車身連接位置車身側(cè)上分別布置三向加速度傳感器,在相同試驗場采集三擋全負荷加速工況振動數(shù)據(jù)。測試數(shù)據(jù)顯示變速器、換擋拉索支架和車身側(cè)在發(fā)動機轉(zhuǎn)速為2 100 r/min附近時無明顯振動現(xiàn)象,而換擋機構(gòu)安裝支架上有與換擋桿一樣的共振頻率,如圖4所示。因此,懷疑為換擋機構(gòu)安裝支架共振引起換擋桿的強迫振動。

圖4 三擋換擋機構(gòu)安裝支架振動頻譜圖

3.3 換擋機構(gòu)安裝支架模態(tài)測試

為進一步確認換擋桿產(chǎn)生抖動的根本原因,在整車狀態(tài)下對換擋機構(gòu)安裝支架進行模態(tài)測試。測試方法與換擋桿模態(tài)測試方法一致。

通過分析換擋機構(gòu)安裝支架模態(tài)測試結(jié)果,可以看出換擋機構(gòu)安裝支架的模態(tài)頻率為67.5 Hz,如圖5所示。由此可以確定該SUV加速過程中換擋桿抖動的原因為換擋機構(gòu)安裝支架模態(tài)頻率低,共振引起換擋桿強迫振動。

4 方案制定及驗證

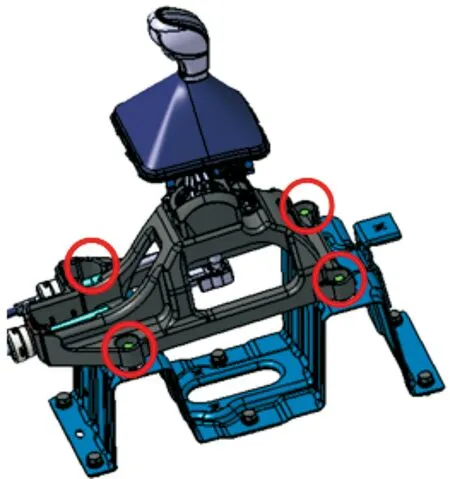

對比標桿車的結(jié)構(gòu)設計,發(fā)現(xiàn)該SUV的換擋機構(gòu)安裝支架本體剛度不足。一方面是這種簡單的M型結(jié)構(gòu)(如圖6)剛度自身比較低;另一方面是換擋機構(gòu)安裝支架與車身之間是螺栓連接。目前多數(shù)標桿車都是直接將支架焊接集成到車身上,剛度會比目前的設計強很多。這屬于前期經(jīng)驗不足,設計上的缺陷。目前車輛即將量產(chǎn),必須找到快捷有效的方案解決該問題,保證車輛的正常量產(chǎn)。

圖5 換擋機構(gòu)安裝支架FRF曲線圖

4.1 增加隔振橡膠墊

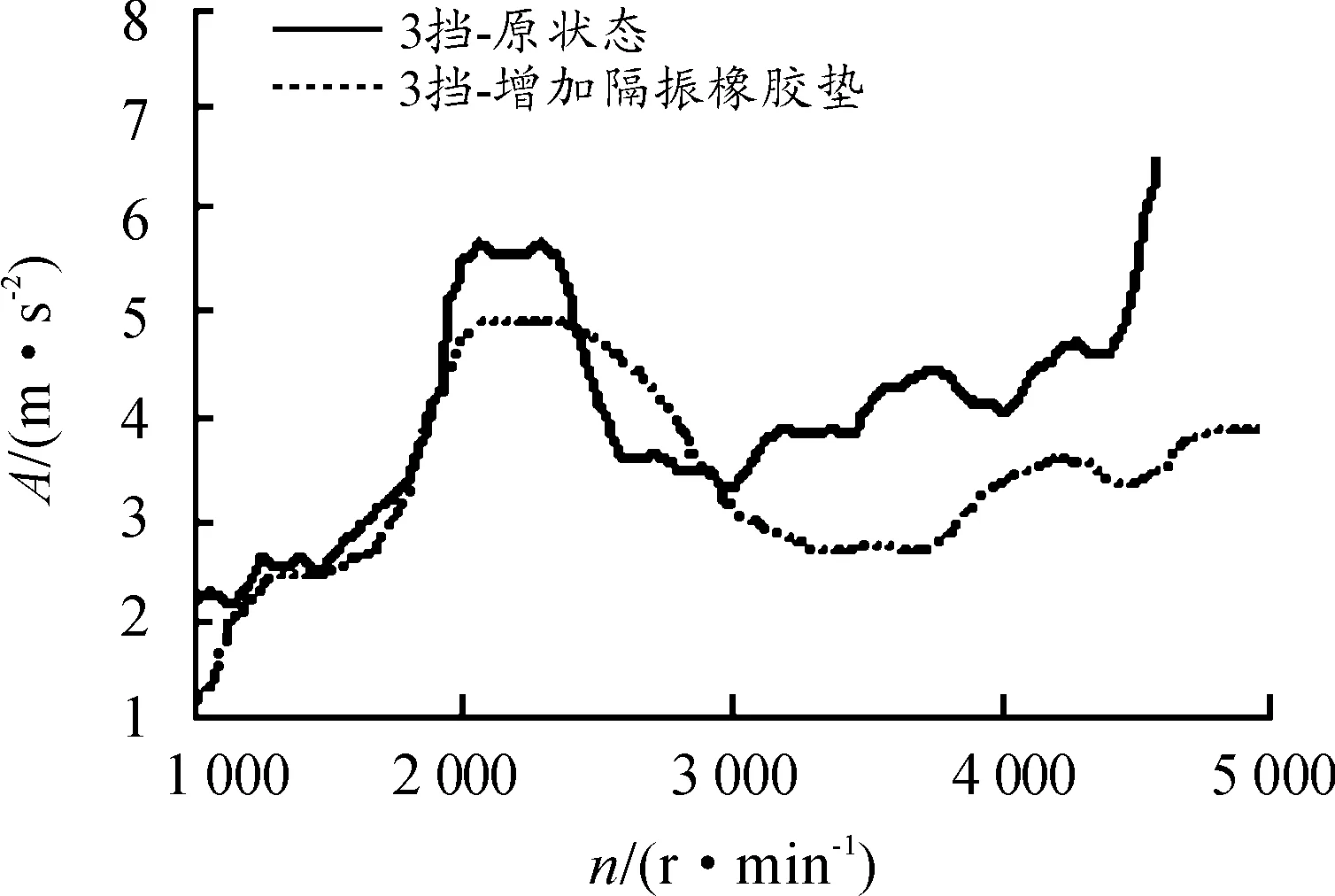

所有NVH問題的解決思路都可以從源、傳遞路徑、響應3個方面開展。通過結(jié)構(gòu)分析,發(fā)現(xiàn)換擋機構(gòu)安裝支架與換擋手柄操縱機構(gòu)之間的傳遞路徑是剛性連接,無隔振橡膠墊,因此首先想到的方案是在其間增加隔振橡膠墊(如圖6圈中位置),衰減換擋機構(gòu)安裝支架振動向換擋桿的傳遞。通過供應商提供不同硬度的橡膠墊裝車驗證,經(jīng)主觀評價和實車測試,實車測試結(jié)果如圖7所示,換擋桿振動有所降低,但仍不可接受,不能達到量產(chǎn)標準。

圖6 換擋機構(gòu)增加隔振橡膠墊

4.2 加強換擋機構(gòu)安裝支架

增加隔振橡膠墊是最快捷方便的解決方案,但無法徹底解決NVH問題,只能通過修改換擋機構(gòu)安裝支架的結(jié)構(gòu)對其進行加強。結(jié)合工程實際,并經(jīng)過多輪CAE分析優(yōu)化,最終確定的具體方案為:將原來的板厚1.2 mm提高為1.5 mm,同時在如圖8所示的3處增加加強板。為節(jié)約項目整改周期,同時減少項目開發(fā)成本,使用HyperMesh前處理軟件進行有限元建模[14]。

圖7 增加隔振墊前后換擋手柄振動對比圖

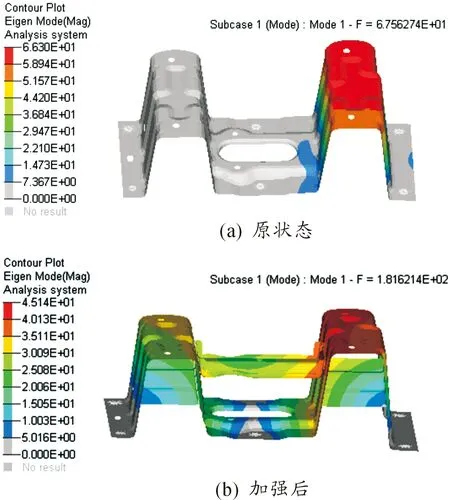

經(jīng)CAE分析,加強后的支架模態(tài)頻率由67.5 Hz提高到181 Hz,分析結(jié)果如圖9所示。此模態(tài)頻率已高于發(fā)動機主階次激勵的常用頻率,可以保證支架不被激勵。且經(jīng)過標桿分析,建議后期車型開發(fā)前期,制定換擋機構(gòu)安裝支架的模態(tài)頻率大于170 Hz的目標。

圖8 換擋機構(gòu)安裝支架加強

4.3 試驗驗證

將加強后的工程樣件(為保證徹底解決問題,同時實施了增加隔振橡膠墊方案)在50臺份小批量試生產(chǎn)樣車上進行裝車驗證,主觀評價發(fā)現(xiàn)所有車輛均未出現(xiàn)換擋桿抖動現(xiàn)象。同時,隨機抽取一輛樣車進行客觀數(shù)據(jù)測試,從整車3擋全負荷加速工況下?lián)Q擋桿振動數(shù)據(jù)(如圖10所示)的前后對比上可以看出:振動幅值較原狀態(tài)下降 3.5 m/s2。

圖9 換擋機構(gòu)安裝支架加強前后CAE分析結(jié)果

圖10 三擋換擋手柄振動優(yōu)化前后對比圖

5 結(jié)束語

針對某SUV開發(fā)過程中出現(xiàn)的換擋桿抖動問題,本文通過階次分析、頻譜分析、模態(tài)分析技術(shù)發(fā)現(xiàn)引起換擋桿抖動的原因為換擋機構(gòu)安裝支架剛度弱共振引起換擋桿強迫振動,通過增加隔振橡膠墊和加強換擋機構(gòu)安裝支架結(jié)構(gòu)解決了該問題。對換擋機構(gòu)安裝支架進行CAE分析提高換擋機構(gòu)安裝支架的固有頻率,試驗驗證消除換擋桿抖動。通過對換擋機構(gòu)安裝支架模態(tài)分析,總結(jié)出換擋機構(gòu)安裝支架的設計頻率要求,為后期車型換擋機構(gòu)支架的設計和開發(fā)提供參考。