基于仿真ODS法的某SUV車NTF優(yōu)化

夏洪兵,劉 偉,魏博雄,趙 鵬

(1.中國(guó)汽車技術(shù)研究中心有限公司, 天津 300300; 2.天津科技大學(xué), 天津 300000)

隨著汽車使用的普及,汽車NVH性能成為新車發(fā)布的重點(diǎn)之一,越來越受到汽車生產(chǎn)商與消費(fèi)者的重視。據(jù)統(tǒng)計(jì),整車1/3的故障問題來源于車輛NVH問題。在新車研發(fā)過程中,汽車生產(chǎn)商對(duì)NVH性能開發(fā)所投入的研發(fā)成本占總研發(fā)成本的20%。汽車設(shè)計(jì)階段控制噪聲的常用方法之一是對(duì)內(nèi)飾車身進(jìn)行NTF分析[1-2]。

2011年長(zhǎng)安汽車工程研究院豐云秀等[3]針對(duì)TB車身進(jìn)行NTF分析,并結(jié)合接附點(diǎn)的IPI分析、聲腔包絡(luò)板件對(duì)駕駛員右耳處噪聲的貢獻(xiàn)量分析(后文簡(jiǎn)稱板件貢獻(xiàn)量分析)、TB模態(tài)分析、聲腔模態(tài)分析,對(duì)聲振靈敏度較高的接附點(diǎn)動(dòng)剛度與輻射振動(dòng)較大的車身板件進(jìn)行優(yōu)化。2014年華晨汽車工程研究院張秋霞等[4]針對(duì)某轎車TB模型進(jìn)行NTF分析,通過板件貢獻(xiàn)量與TB模態(tài)分析定位問題板件,對(duì)問題板件進(jìn)行剛度優(yōu)化,減少板件向車內(nèi)的輻射振動(dòng),從而降低聲振靈敏度。2015年廣州汽車工程研究院張志達(dá)等[5]采用子結(jié)構(gòu)綜合法進(jìn)行試驗(yàn)?zāi)P团c有限元模型的混合建模,成功解決了由于車架剛度不足引起的后排加速噪聲過大的問題。

在新車研發(fā)過程中,常采用NTF分析對(duì)車內(nèi)噪聲進(jìn)行風(fēng)險(xiǎn)識(shí)別,同時(shí)結(jié)合聲腔模態(tài)、TB模態(tài)、IPI分析、板件貢獻(xiàn)量分析進(jìn)行NTF優(yōu)化[6-12]。根據(jù)噪聲傳遞情況對(duì)噪聲問題進(jìn)行分類,可分為振動(dòng)激勵(lì)源、振動(dòng)傳遞路徑、振動(dòng)響應(yīng)。以上的NTF優(yōu)化方法都是針對(duì)源與響應(yīng)的問題,并沒有針對(duì)振動(dòng)傳播路徑進(jìn)行控制。新車研發(fā)后期試驗(yàn)調(diào)校時(shí),通常采用振動(dòng)噪聲峰值頻率識(shí)別、斷開連接部件等方法確定傳遞路徑,采用增加吸振墊片等方法減少振動(dòng)向車內(nèi)的傳遞。但由于前期通常無法進(jìn)行傳遞路徑中問題板件的識(shí)別,限制了車內(nèi)噪聲的進(jìn)一步控制。

1 原理闡述

Ole Dossing[13]于1989年提出了工作振型的概念(operational deflection shape,ODS)的概念。通過ODS法測(cè)得的時(shí)域波形,可以在不進(jìn)行任何分析的情況下直接觀察結(jié)構(gòu)的變形情況或者根據(jù)工作振型頻率響應(yīng)函數(shù)(operational deflection shape frequency response function,ODS FRF)、自互功率譜觀察結(jié)構(gòu)在各個(gè)不同頻率時(shí)的振型,該振型為各階模態(tài)影響乘以影響因子的疊加。

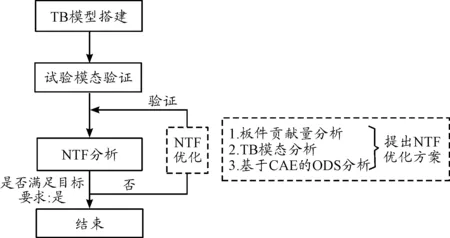

本文將常用的ODS分析法應(yīng)用于仿真分析中,從分析結(jié)果中能清楚看到車身的振動(dòng)傳遞路徑與車內(nèi)聲腔的噪聲傳遞路徑,可有的放矢地進(jìn)行振動(dòng)傳遞路徑的優(yōu)化工作。主要工作為對(duì)某SUV進(jìn)行TB車身有限元模型搭建并進(jìn)行試驗(yàn)?zāi)B(tài)驗(yàn)證,對(duì)TB模型進(jìn)行副車架后懸置安裝點(diǎn)Z向激勵(lì)的NTF分析并結(jié)合仿真ODS結(jié)果進(jìn)行傳遞路徑識(shí)別與優(yōu)化。具體工作流程如圖1所示。

圖1 工作流程

1.1 NTF原理

NTF(noise transfer function)即聲振傳函,用于計(jì)算底盤、動(dòng)力總成等接附點(diǎn)的聲振靈敏度[7]。通過進(jìn)行NTF分析,控制底盤、動(dòng)力總成接附點(diǎn)聲振靈敏度,進(jìn)而實(shí)現(xiàn)車內(nèi)降噪。進(jìn)行NTF分析時(shí),通常對(duì)底盤、動(dòng)力總成接附點(diǎn)進(jìn)行掃頻激勵(lì),振動(dòng)由車身進(jìn)行傳遞,最終通過板件與車內(nèi)聲腔的流固耦合,將板件振動(dòng)轉(zhuǎn)換為車內(nèi)聲腔聲壓傳遞,得到參考點(diǎn)NTF曲線。

(1)

駕駛員右耳接收到的結(jié)構(gòu)噪聲為各個(gè)接附點(diǎn)受到激勵(lì)后車內(nèi)產(chǎn)生的結(jié)構(gòu)噪聲的疊加,可以表示為

(2)

因此,在新車設(shè)計(jì)階段,控制底盤、動(dòng)力總成與車身各個(gè)接附點(diǎn)的NTF曲線,對(duì)結(jié)構(gòu)噪聲進(jìn)行定性分析即可控制風(fēng)險(xiǎn),優(yōu)化車內(nèi)噪聲。

1.2 ODS原理[8]

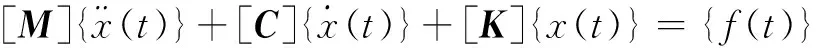

彈簧-阻尼-質(zhì)量的振動(dòng)系統(tǒng)在受到外力的作用時(shí),其運(yùn)動(dòng)規(guī)律滿足如下振動(dòng)微分方程:

(3)

式中:[M]、[C]、[K]分別為系統(tǒng)的質(zhì)量矩陣、阻尼矩陣、剛度矩陣;{f(t)}為作用在系統(tǒng)的外力向量;{x(t)}為系統(tǒng)的位移向量。

對(duì)式(3)進(jìn)行拉氏變換將時(shí)域轉(zhuǎn)換為復(fù)數(shù)域得:

{[M]s2+[C]s+[K]}x(s)=F(s)

(4)

系統(tǒng)力-位移傳函為

(5)

或

(6)

將式(6)與s=jω代入式(4),得系統(tǒng)作用下的響應(yīng)x(ω)為

( 7)

式(7)為系統(tǒng)在外力f(t)作用下的振動(dòng)頻率響應(yīng)。

由于工程中工作激勵(lì){F(ω)}較難獲取,因此選取結(jié)構(gòu)以參考點(diǎn)的振動(dòng)代替實(shí)際工作激勵(lì),其他點(diǎn)與該參考點(diǎn)的比值即為ODS值,即:

{Tij(ω)}={xi}/xj

(8)

式中: {Tij(ω)}為ODS值;{xi}為系統(tǒng)測(cè)點(diǎn)的響應(yīng);xj為結(jié)構(gòu)參考點(diǎn)的響應(yīng)。

2 基于模態(tài)的模型驗(yàn)證

2.1 TB模型搭建與模態(tài)分析

TB(trimbody)車身就是將整車從軟連接(彈簧、襯套)斷開,去除動(dòng)力總成、底盤系統(tǒng)后整車的剩余部分模型。TB模型包括白車身、門蓋系統(tǒng)、座椅系統(tǒng)、轉(zhuǎn)向系統(tǒng)、副車架系統(tǒng)、內(nèi)外飾件以及電子電器等。在TB模型搭建中,內(nèi)外飾件、電子電器主要起質(zhì)量作用,采用零維Mass單元模擬,通過彈性單元Rbe3與車身安裝孔進(jìn)行連接。車身、門蓋、副車架等主要采用鈑金件焊接而成。鈑金件采用10 mm×10 mm的Shell單元進(jìn)行模擬。車身粘膠、焊點(diǎn)采用六面體單元與rbe3進(jìn)行模擬,膠條、緩沖塊等采用彈性單元Bush進(jìn)行模擬,車身縫焊采用1d單元Cweld進(jìn)行模擬。模態(tài)振動(dòng)為小變形振動(dòng),振動(dòng)處于材料線性段范圍內(nèi),因此材料選取各項(xiàng)同性材料。

TB模型共有節(jié)點(diǎn)1 648 789個(gè),單元1 901 743個(gè),具體如圖2(a)所示。

圖2 有限元模型示意圖

聲腔模型采用四面體單元進(jìn)行模擬,單元尺寸為40 mm,滿足分析頻率為50~200 Hz時(shí)單元最小尺寸要求,選擇駕駛員右耳附近單元節(jié)點(diǎn)為車內(nèi)噪聲響應(yīng)點(diǎn)。聲腔模型由空氣聲腔模型與座椅聲腔模型組成,如圖2(b)所示。

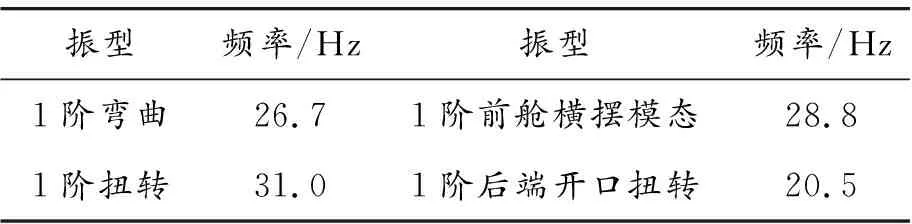

采用Lanczos方法對(duì)TB模型進(jìn)行0~60 Hz模態(tài)分析,針對(duì)TB主要模態(tài)進(jìn)行識(shí)別,分析結(jié)果如表1所示。

表1 TB模型模態(tài)分析結(jié)果

振型頻率/Hz 振型頻率/Hz 1階彎曲26.71階前艙橫擺模態(tài)28.81階扭轉(zhuǎn)31.01階后端開口扭轉(zhuǎn)20.5

2.2 TB車身試驗(yàn)?zāi)B(tài)分析

對(duì)TB車身進(jìn)行自由邊界條件的模態(tài)試驗(yàn)。TB車身采用空氣彈簧支撐,TB車身剛體模態(tài)小于TB車身第1階模態(tài)頻率1/4,滿足近似自由邊界條件。將2個(gè)激振器分別置于車身右前縱梁和左后縱梁位置。激振器采用猝發(fā)隨機(jī)信號(hào)對(duì)TB車身進(jìn)行激勵(lì)。

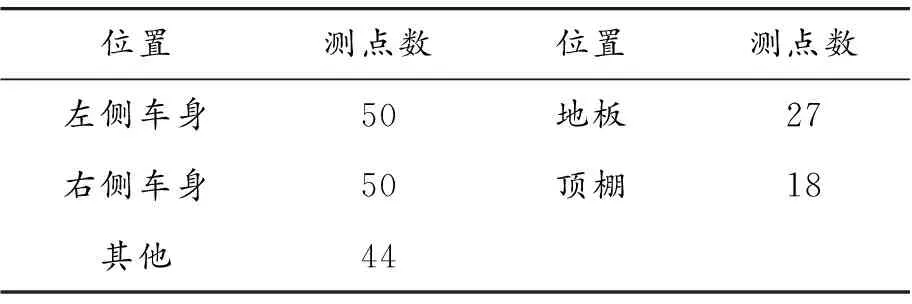

共布置189個(gè)測(cè)點(diǎn),分別測(cè)取所有測(cè)點(diǎn)的相對(duì)坐標(biāo),建立簡(jiǎn)化線框模型。傳感器布置如表2和圖3所示。

表2 傳感器布置位置及測(cè)試點(diǎn)數(shù)

位置測(cè)點(diǎn)數(shù)位置測(cè)點(diǎn)數(shù)左側(cè)車身50地板27右側(cè)車身50頂棚18其他44

圖3 TB車身傳感器分布點(diǎn)

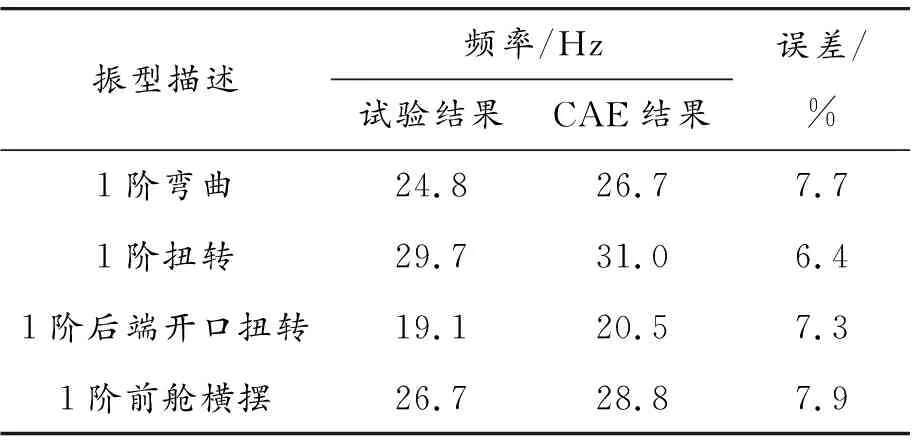

TB車身試驗(yàn)結(jié)果與CAE分析結(jié)果對(duì)比如表3所示。

表3 試驗(yàn)結(jié)果與仿真結(jié)果對(duì)比

振型描述頻率/Hz試驗(yàn)結(jié)果CAE結(jié)果誤差/%1階彎曲24.826.77.71階扭轉(zhuǎn)29.731.06.41階后端開口扭轉(zhuǎn)19.120.57.31階前艙橫擺26.728.87.9

由于CAE模型中內(nèi)外飾、電子電器采用集中質(zhì)量代替,CAE模型與試驗(yàn)樣車模型不可避免地存在加工誤差與設(shè)計(jì)誤差,因此仿真結(jié)果與試驗(yàn)結(jié)果不完全一致。TB車身模態(tài)CAE分析結(jié)果與試驗(yàn)結(jié)果對(duì)比,誤差控制在10%的范圍內(nèi),說明TB模型搭建較準(zhǔn)確。

3 基于仿真ODS的NTF曲線優(yōu)化

3.1 NTF曲線問題點(diǎn)分析

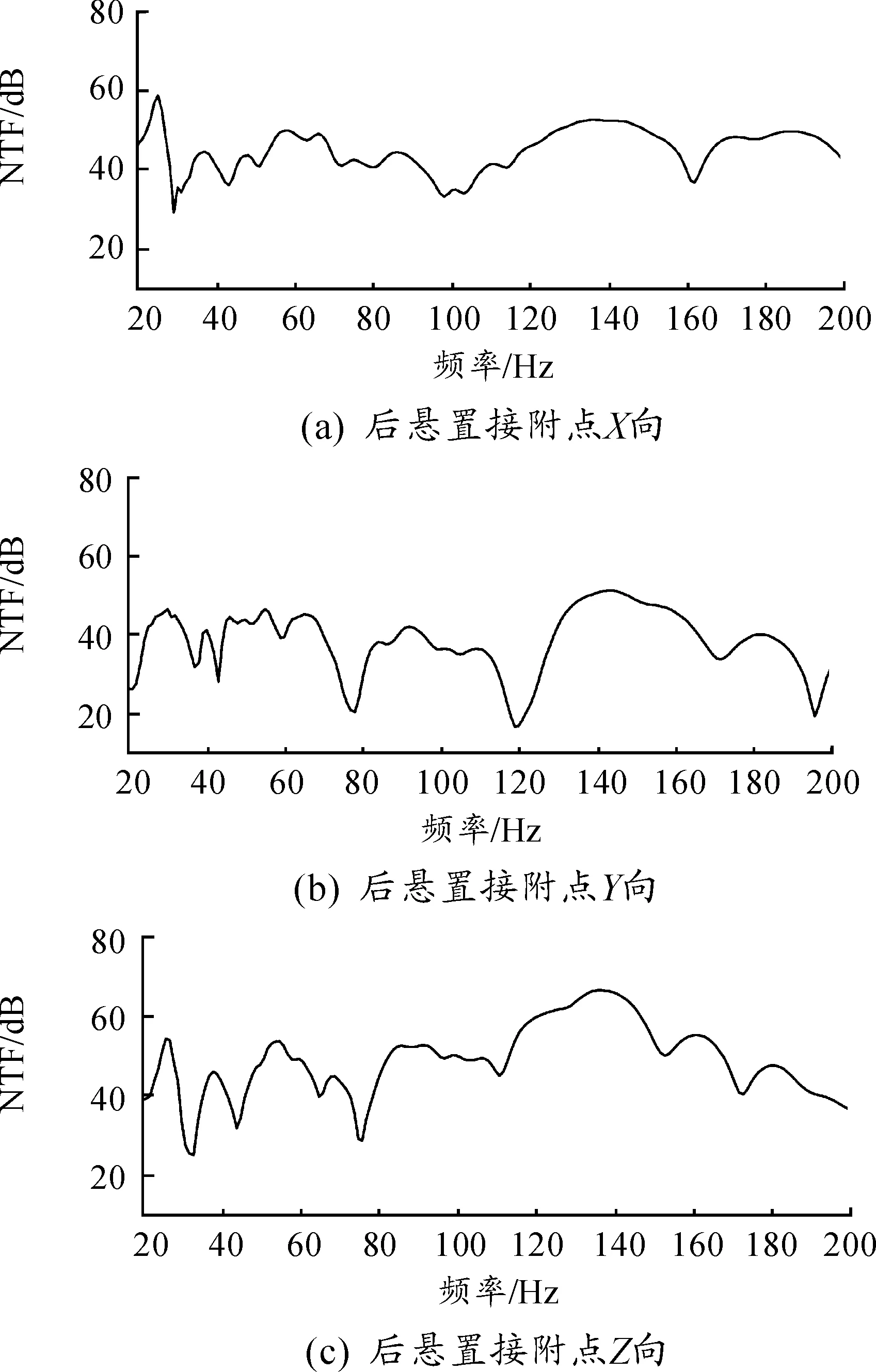

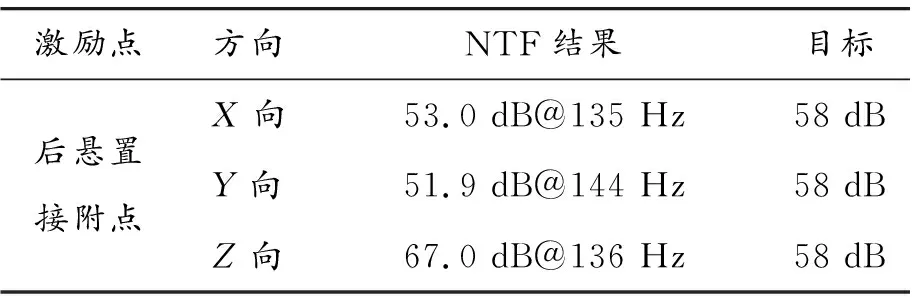

對(duì)副車架后懸置安裝點(diǎn)進(jìn)行NTF分析,激勵(lì)力為20~200 Hz單位力,為減小模態(tài)截?cái)嗾`差,車身與聲腔模態(tài)計(jì)算頻率范圍為0~400 Hz,車身結(jié)構(gòu)阻尼采用工程經(jīng)驗(yàn)值0.04。副車架后懸置NTF分析結(jié)果如圖4、表4所示。

圖4 后懸置安裝點(diǎn)Z向NTF曲線

激勵(lì)點(diǎn)方向NTF結(jié)果目標(biāo)后懸置接附點(diǎn)X向53.0 dB@135 Hz58 dBY向51.9 dB@144 Hz58 dBZ向67.0 dB@136 Hz58 dB

根據(jù)NTF分析結(jié)果,后懸置接附點(diǎn)X向、Y向NTF曲線滿足目標(biāo)要求,Z向NTF曲線結(jié)果較差。

該車為3排座椅SUV,工程上通常將后懸置NTF目標(biāo)線定為58 dB,發(fā)動(dòng)機(jī)采用3點(diǎn)布置,后懸置為拉桿式,這種結(jié)構(gòu)受力主方向?yàn)閄向,即車身前后方向,Z向雖非后懸置受力主方向,但受后懸置襯套剛度限制以及加工工藝限制,后懸置Z向激勵(lì)NTF曲線也應(yīng)予以重視。

3.2 基于仿真ODS法的NTF曲線峰值原因分析

對(duì)副車架進(jìn)行安裝模態(tài)與動(dòng)剛度分析,來考察是否由于后懸置附近剛度不足造成激勵(lì)力放大。后懸置安裝模態(tài)與動(dòng)剛度結(jié)果如圖5所示。

圖5 后懸置安裝點(diǎn)分析結(jié)果

根據(jù)分析結(jié)果,副車架安裝模態(tài)為164.4 Hz,優(yōu)于其他車型副車架安裝模態(tài),后懸置接附點(diǎn)動(dòng)剛度也較高,同時(shí)后懸置Z向動(dòng)剛度曲線在136 Hz附近并無明顯的峰值,可以排除由于前副車架剛度不足造成NTF問題。

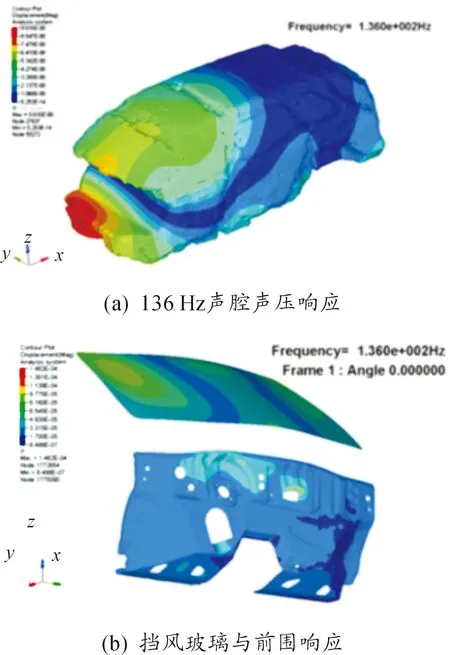

對(duì)傳遞路徑進(jìn)行分析,采用仿真ODS法進(jìn)行副車架后懸置安裝點(diǎn)Z向激勵(lì)點(diǎn)的車身振動(dòng)與車內(nèi)聲腔聲壓的傳遞路徑分析。仿真ODS分析結(jié)果如圖6所示,為了方便顯示,圖6中將TB其他部分隱藏。

圖6 136 Hz激勵(lì)仿真ODS分析結(jié)果

圖6(a)為136 Hz聲腔聲壓響應(yīng),從分析結(jié)果可以看到,聲波傳播有2個(gè)方向:第1個(gè)方向?yàn)槁暡◤那皣幯勇暻幌掳氩總鬟f,該方向?qū)︸{駛員右耳處噪聲無影響;另一個(gè)方向?yàn)槁晧簭膿躏L(fēng)玻璃、頂棚前部延聲腔上半部傳遞,該方向?qū)︸{駛員右耳噪音影響較大。

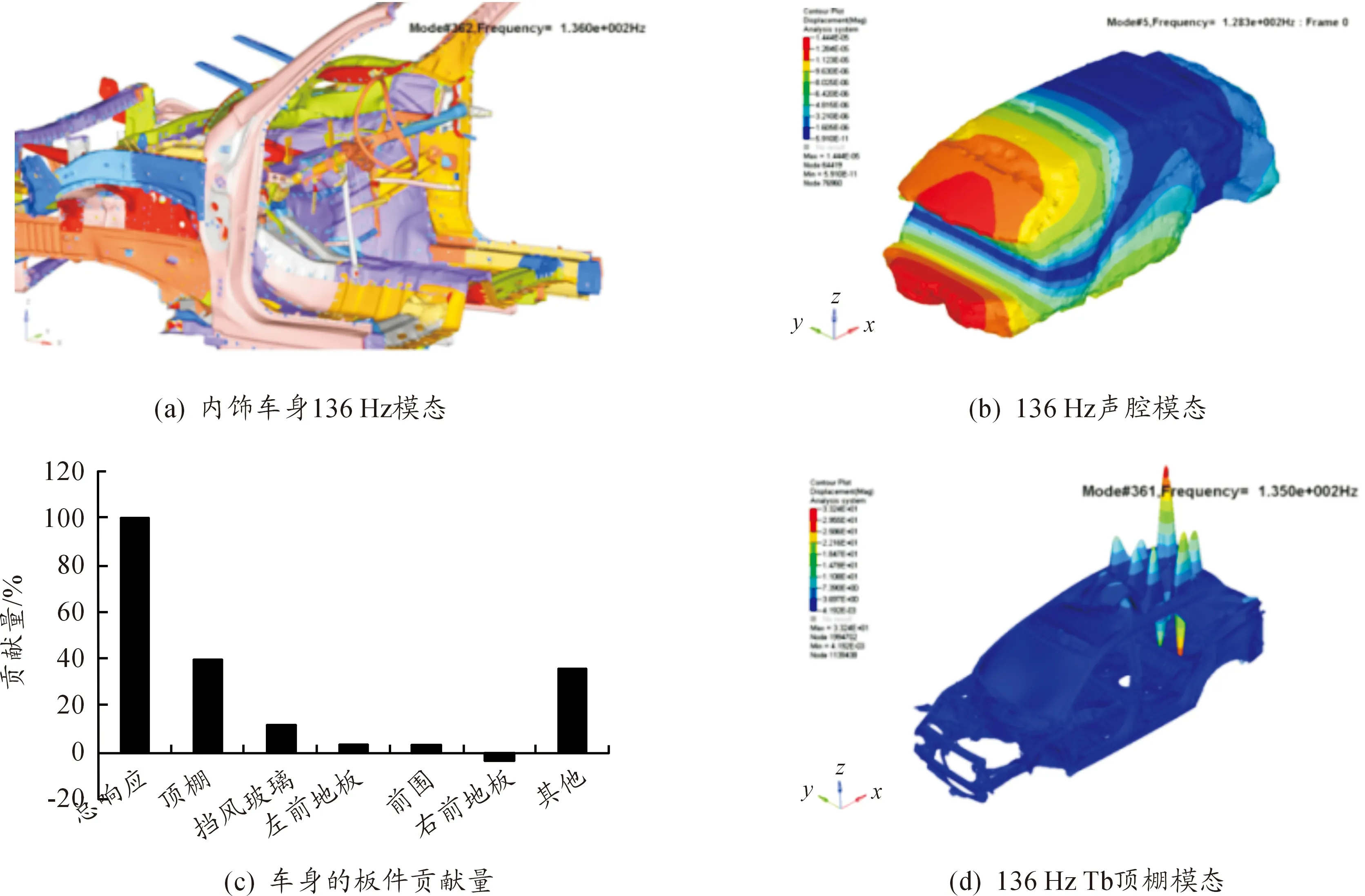

對(duì)后懸置Z向激勵(lì)NTF曲線136 Hz峰值問題進(jìn)行分析。根據(jù)圖6(b)板件仿真ODS分析結(jié)果可見:擋風(fēng)玻璃下沿與前圍受136 Hz激勵(lì)后振動(dòng)較大。圖7(a)內(nèi)飾車身136 Hz模態(tài)分析結(jié)果顯示:A柱與前圍連接處、擋風(fēng)玻璃下沿存在局部模態(tài),同時(shí)IP橫梁的X向彎曲模態(tài)通過A柱連接處、儀表臺(tái)與前圍連接處進(jìn)一步帶動(dòng)擋風(fēng)玻璃下沿振動(dòng)。圖7(c)為后懸置Z向激勵(lì)136 Hz的NTF曲線峰值板件貢獻(xiàn)量分析結(jié)果,可見頂棚貢獻(xiàn)量[7]最大。圖7(b)顯示聲腔在136 Hz激勵(lì)下對(duì)頂棚前側(cè)與擋風(fēng)玻璃振動(dòng)較敏感。圖7(d)為13 6Hz 內(nèi)飾車身頂棚模態(tài),可見頂棚前側(cè)存在局部模態(tài),雖然頂棚后側(cè)振動(dòng)較劇烈,但對(duì)136 Hz噪聲峰值影響較小。

綜上所述,副車架后懸置安裝點(diǎn)Z向激勵(lì)、振動(dòng)沿前圍、擋風(fēng)玻璃、頂棚進(jìn)行傳遞。在振動(dòng)傳遞過程中,136 Hz處擋風(fēng)玻璃下沿存在局部模態(tài),使得振動(dòng)過大,該處未能有效對(duì)振動(dòng)進(jìn)行抑制。振動(dòng)沿車身傳遞至頂棚、防風(fēng)玻璃,由于136 Hz聲腔前側(cè)對(duì)振動(dòng)較敏感,產(chǎn)生了NTF曲線的136 Hz峰值問題。

3.3 NTF曲線峰值優(yōu)化

根據(jù)以上分析結(jié)論,針對(duì)傳遞路徑問題點(diǎn)提出優(yōu)化方案(圖8):

1) 提高擋風(fēng)玻璃下沿剛度,減小振動(dòng)沿該條路徑的傳遞;

2)對(duì)IP橫梁X向彎曲模態(tài)與擋風(fēng)玻璃下沿模態(tài)進(jìn)行避頻。

圖7 NTF曲線的136 Hz峰值原因分析

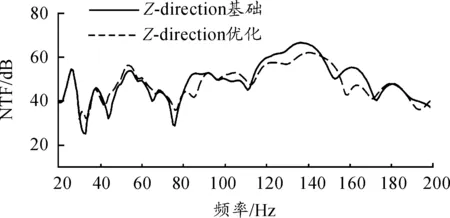

將優(yōu)化方案更新至TB模型,進(jìn)行NTF分析,結(jié)果如圖9和表5所示。

圖9 后懸置安裝點(diǎn)Z向NTF曲線優(yōu)化結(jié)果

激勵(lì)點(diǎn)方向NTF結(jié)果優(yōu)化前優(yōu)化后變化后懸置接附點(diǎn)X53.0 dB@135 Hz51.5 dB@132 Hz1.5 dBY51.9 dB@144 Hz49.8 dB@155 Hz2.1 dBZ67.0 dB@136 Hz62.0 dB@141 Hz5.0 dB

根據(jù)分析結(jié)果,優(yōu)化后后懸置接附點(diǎn)Z向NTF曲線峰值下降5 dB,證明分析結(jié)論正確,所提優(yōu)化方案有效。

4 結(jié)束語

新車研發(fā)過程中,通過控制TB車身動(dòng)力總成與底盤接附點(diǎn)的NTF曲線來進(jìn)行車內(nèi)低頻噪聲優(yōu)化。噪聲問題通常伴隨著“源-傳遞路徑-響應(yīng)”問題,但由于振動(dòng)的傳遞路徑較復(fù)雜,在分析中常常根據(jù)模態(tài)、動(dòng)剛度、板件貢獻(xiàn)量來對(duì)源與響應(yīng)進(jìn)行優(yōu)化,忽略了傳遞路徑問題,這就造成了噪聲控制中未能充分挖掘結(jié)構(gòu)潛力。針對(duì)后懸置Z向NTF問題進(jìn)行分析與優(yōu)化,在原有的針對(duì)源與響應(yīng)的NTF優(yōu)化中加入了基于仿真ODS法的振動(dòng)噪聲傳遞路徑分析與優(yōu)化,并成功地將后懸置Z向NTF曲線最高峰值降低了5 dB。