航天器運輸包裝箱極限熱控能力試驗研究

彭華康,黃 震,賈世錦,李立春,付 楊,汪萬橋

(1.南京航空航天大學 航空宇航學院,南京 210016; 2.中國空間技術研究院 載人航天總體部,北京 100094;3.上海宇航系統工程研究所,上海 201109; 4.北京空間飛行器總體設計部,北京 100094;5.上海航天設備制造總廠有限公司,上海 200245)

0 引言

航天器運輸包裝箱的作用是保護其內部航天器。在公路、鐵路、飛機以及輪船等運輸過程中,需保障包裝箱內部溫度、濕度、壓力、氣密性以及振動、沖擊等環境條件在一定的范圍內[1],為航天器運輸安全提供可靠的保護。對航天器運輸過程的防護,國內外開展了相關研究。國內主要對包裝箱的力學環境進行分析和測試[2-5],對包裝箱的熱控特性研究較少。如肖剛等人[1]對某航天器空運包裝箱的研制特點及空運試驗結果進行了評價,評價項目包括包裝箱內溫濕度、壓力及振動環境;蘇新明等人[6]采用計算流體力學軟件FLUENT對某航天器包裝箱的被動保溫性能進行了仿真計算。國外Lavoie等人[7]分析了由潮濕引起的霉菌對飛行器的影響;Miguel等人[8]通過熱試驗分析了由溫度變化引起的衛星微振動情況。本文作者查詢國內外文獻,尚未發現有關航天器運輸包裝箱極限熱控能力的研究報道。

本文以某航天器真實運輸包裝箱為研究對象,在其內部裝載真實航天器結構,外部環境選擇高溫天氣,設計了試驗方案并開展試驗研究,獲取了該包裝箱在典型高溫天氣下的極限熱控能力和影響包裝箱內部溫度的主次要因素,提出了后續進一步降低運輸過程控溫風險和增強包裝箱熱控能力的相關措施,以期為工程實踐提供參考。

1 包裝箱及其熱控狀態

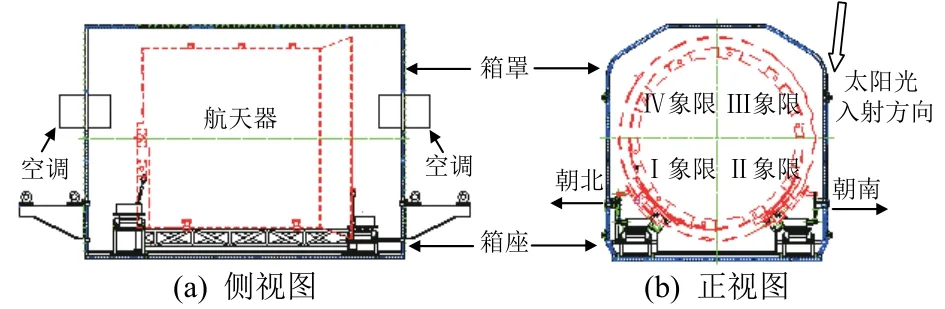

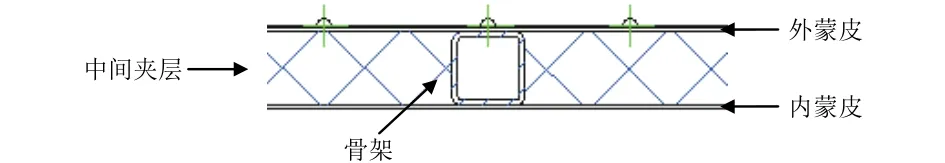

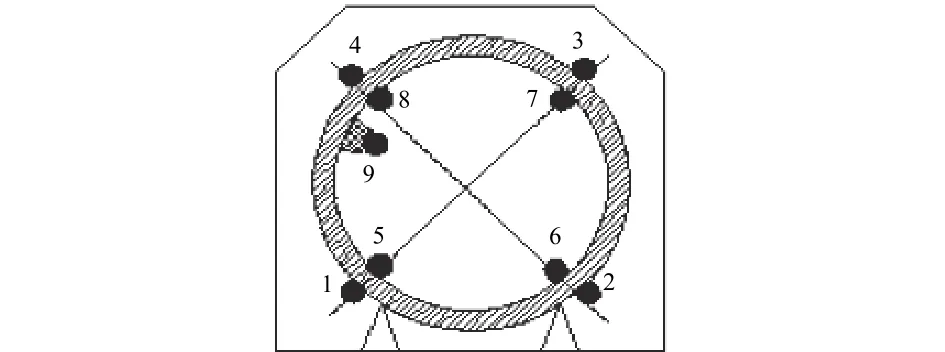

該航天器運輸包裝箱為長方體,箱體由箱罩和箱座2部分組成,如圖1所示。采用主動控溫與被動保溫的方式進行箱內溫度控制:空調即主動控溫系統;箱體與箱衣共同組成被動保溫系統。主動控溫系統包括2臺整體式特種耐高溫空調,單臺空調制冷量為5 kW,分別布局在包裝箱長度方向箱罩兩側。2臺空調互為備份,也可同時工作以滿足包裝箱在比較惡劣環境下的控溫需求。包裝箱壁采用雙層結構(見圖2),內、外蒙皮為鋁板,由骨架連接固定,中間夾層填充聚苯乙烯泡沫板進行隔熱。箱衣由3層材料組成:內層為防靜電布,中間層為保溫層,外層為防水布并兼有防止光熱輻射功能。包裝箱內可根據需求填充氮氣[1]或其他氣體。2臺空調出風口方向不可調節、包裝箱內無風扇等強迫氣體對流裝置。

圖1 航天器運輸包裝箱結構Fig.1 Structure of the spacecraft transport package

圖2 包裝箱箱壁結構Fig.2 Structure of the transport package wall

包裝箱內航天器通過對流換熱、輻射換熱和導熱3種方式與外界進行熱量傳遞[9],空調系統通過對流換熱的方式對包裝箱內氣體進行主動降溫。包裝箱內航天器與外界換熱方式如圖3所示。

2 試驗方案

2.1 試驗件狀態

為充分考核包裝箱的熱控能力,對其內部航天器結構上安裝的產品進行精簡,只安裝大質量及對溫度較為敏感的設備;試驗時將包裝箱靜止放置在室外空曠場地,選擇晴朗、無云或少云、無風或風力等級較低的典型高溫天氣作為外部環境進行試驗;試驗時間覆蓋白天主要高溫時段。試驗時各參試產品狀態如下。

1)包裝箱

包裝箱為某航天器運輸用真實產品,箱體結構完好,箱罩內外蒙皮無破損,包裝箱空調系統正常工作,箱衣完整無損。試驗時,包裝箱長度方向法線朝南,以最大程度接收太陽輻射能量。

2)航天器

包裝箱內部為真實的航天器結構熱控產品,結構完好,航天器上安裝推進承力截錐組件等主要的大質量設備,以及對溫度敏感的熱控外回路相關設備,如輻射器、補償器及周邊外回路管路等。推進承力截錐組件位于航天器尾部,輻射器位于航天器外表面靠近艙體中部位置,補償器位于航天器結構Ⅳ偏Ⅰ象限內壁表面靠近艙體中間位置。試驗時,航天器按正式運輸狀態固定于包裝箱內,該航天器Ⅰ偏Ⅱ象限朝地,Ⅱ偏Ⅲ象限朝南,Ⅲ偏Ⅳ象限朝天,Ⅳ偏Ⅰ象限朝北(參見圖1)。

2.2 試驗工況

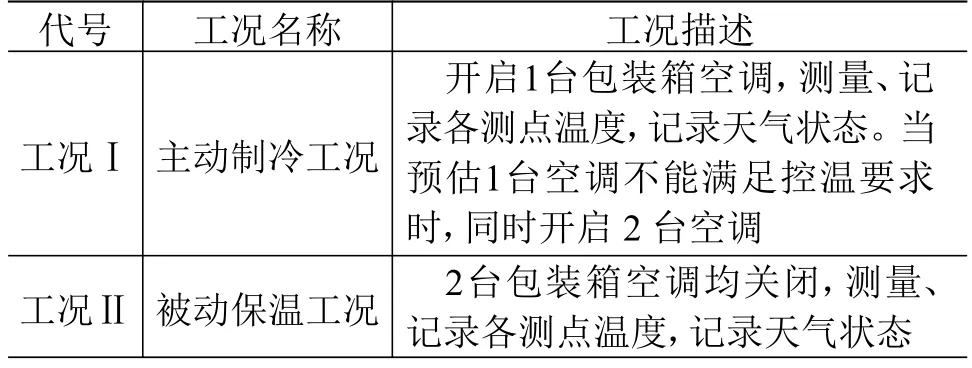

航天器在使用飛機空運以及輪船水運過程中,包裝箱外的環境溫度受飛機艙體及輪船艙室溫濕度控制系統的有效控制,無須啟動主動控溫系統;包裝箱自身空調系統的使用主要發生在公路及鐵路陸路運輸過程中。此外,受吊裝及人工操作等因素的影響,包裝箱空調會有短時斷電,空調關閉時間通常不超過4 h[6]。綜上,運輸過程中,包裝箱存在主動控溫狀態和被動保溫狀態,因此本試驗工況設置包含這2種狀態(見表1)。為充分考核包裝箱被動保溫能力,工況Ⅱ持續時間至少4 h。

表1 試驗工況設置Table 1 Setting of test conditions

2.3 測點布置

包裝箱控溫的最終目標是保證其內部航天器的溫度,因此試驗中溫度測點直接布置在航天器上,優先選擇航天器上對溫度較為敏感的設備,同時能兼顧代表航天器整體溫度水平的特征點。該航天器中外回路流體介質流動于輻射器與補償器及相關管路共同組成的流體回路中,對溫度較為敏感,會隨著溫度的變化而熱脹冷縮;但試驗中外回路未加注流體介質,無法直接測量介質溫度,可間接測量輻射器及補償器表面的溫度。航天器內壁作為設備安裝界面,其溫度可作為評估航天器整體溫度的特征點。根據以上分析結果,本試驗溫度測點布置如表2所示。航天器上測點位置如圖4所示。各測點測量誤差均不大于0.1 ℃,測量頻率為每15 min至少1次。

表2 溫度測點布置Table 2 Temperature measurement points

圖4 航天器上溫度測點布置示意Fig.4 Temperature measurement points in the spacecraft

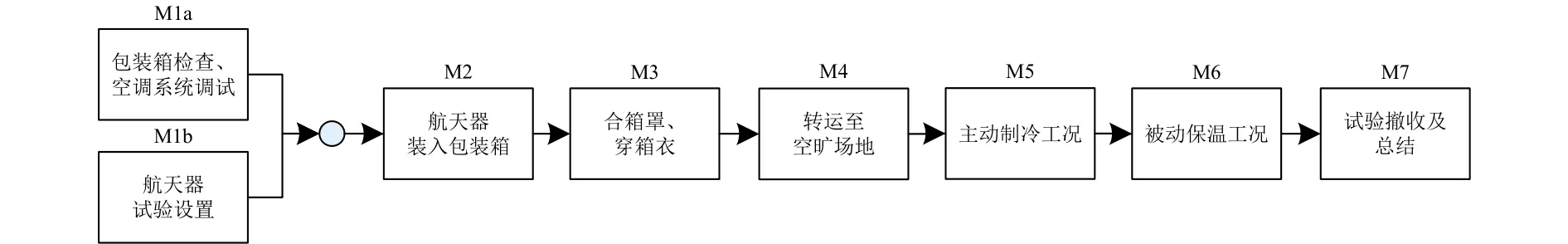

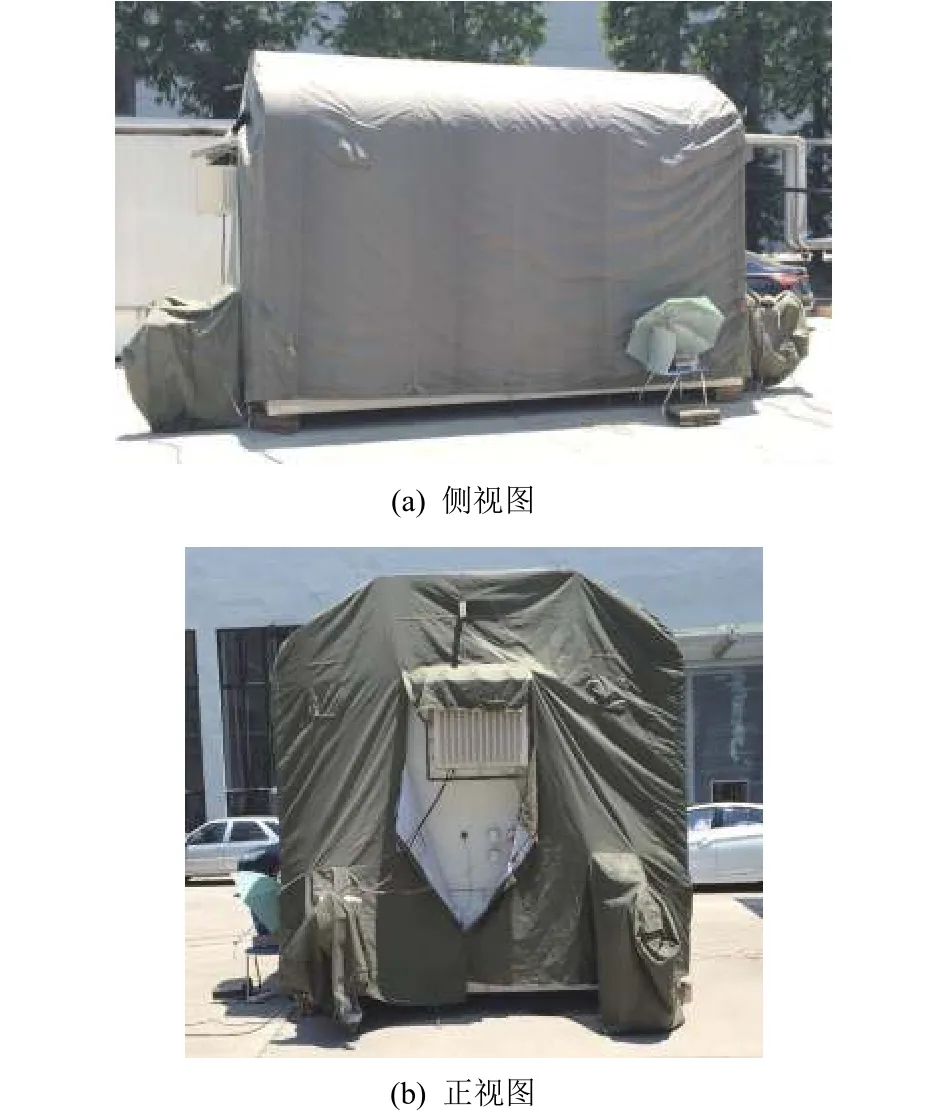

3 試驗實施

試驗實施流程見圖5。為保證試驗結果的有效性,主動制冷工況結束后,選擇在包裝箱內部環境與外界環境溫度平衡后的第2天開展被動保溫工況試驗測試。試驗過程中包裝箱完全受曬、無遮擋(圖6)。試驗過程順利,各工況獲取了完整、有效的試驗數據。

圖5 試驗實施流程Fig.5 Experimental flow chart

圖6 包裝箱受曬狀態Fig.6 Basked status of transport package in the sun

3.1 主動制冷工況

試驗時晴天,包裝箱外大氣環境溫度34~39.2 ℃。9:00試驗開始,開啟1臺空調,航天器上9個測點起始溫度為29.58~30.38 ℃,包裝箱外環境空氣起始溫度為34 ℃,之后各測點溫度整體持續上升,11:00開啟第2臺空調,之后各測點溫度整體下降,15:00之后各測點溫度趨于平衡,16:00試驗結束。

3.2 被動保溫工況

試驗時晴天,少云,包裝箱外大氣環境溫度30~35.4 ℃。9:00試驗開始,2臺空調均關閉,航天器上9個測點起始溫度為25.27~25.58 ℃,包裝箱外環境空氣起始溫度為30.1 ℃;之后隨著環境溫度升高以及太陽輻射強度增大,各測點溫度均持續升高,11:15時航天器外輻射器表面的3號和4號測點率先達到40 ℃;13:15左右,各測點溫度為40.81~47.62 ℃;13:30試驗結束。

4 結果分析

4.1 主動制冷工況

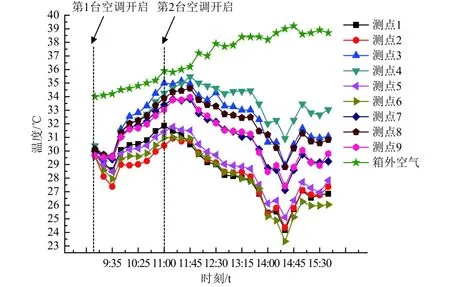

試驗過程中航天器上各測點及箱外空氣溫度變化趨勢如圖7所示。

圖7 主動制冷工況各測點溫度變化Fig.7 Temperatures of measurement points under active refrigeration condition

分析可知:

1)航天器上各測點起始溫度為30 ℃左右,箱外空氣起始溫度為34 ℃左右,包裝箱內比外部環境溫度低4 ℃左右,這是因為包裝箱有一定的熱容以及隔熱作用,包裝箱內溫度相對大氣溫度的升高有一定遲滯。試驗開始后,箱外空氣溫度逐漸升高,最高達39.2 ℃。試驗過程中,環境溫度有6 h一直維持在36 ℃以上,且日照輻射無遮擋,是典型的高溫天氣。

2)試驗開始第1臺空調開啟后的30 min內,各測點溫度緩慢下降,下降幅度0.1~2.3 ℃,之后隨著包裝箱外空氣溫度的升高以及太陽輻射的增強,各測點溫度持續上升,接近11:00時輻射器表面4個測點溫度達到30.39~35.00 ℃,補償器表面測點溫度達到33.04 ℃。由于此時各測點溫度單調上升,預估1臺空調制冷能力難以滿足40 ℃以下的控溫需求,11:00第2臺空調同時開啟,11:00—14:30各測點溫度緩慢下降,下降幅度3.35~7.7 ℃,輻射器表面溫度最低為24.17~30.91 ℃,補償器表面溫度最低為27.42 ℃。14:30之后,在箱外環境溫度波動小于0.5 ℃的同時,各測點溫度有所上升,上升幅度為2~3℃,說明太陽輻射是引起航天器溫度變化的主要因素。15:00之后各測點溫度趨于平衡,輻射器表面溫度范圍為26.54~33.46℃、補償器表面溫度范圍為28.93~29.80 ℃,航天器內壁表面溫度范圍為25.97~30.82 ℃,說明2臺空調同時制冷可以滿足40 ℃以下的控溫需求。

3)測點3、4、7、8、9在航天器Ⅲ和Ⅳ象限附近,距包裝箱頂部較近,其他測點1、2、5、6在Ⅰ、Ⅱ象限附近,處于包裝箱底部,由于太陽光入射角度基本與大底平面垂直(圖6),包裝箱頂部單位面積內接收的輻射能量遠多于艙體側面接收的輻射能量,另外由于熱流向上、冷流下沉等因素共同作用,導致航天器上靠近包裝箱頂部的測點3、4、7、8、9溫度較高,底部測點1、2、5、6溫度相對較低,最高溫度相差7 ℃左右。

4.2 被動保溫工況

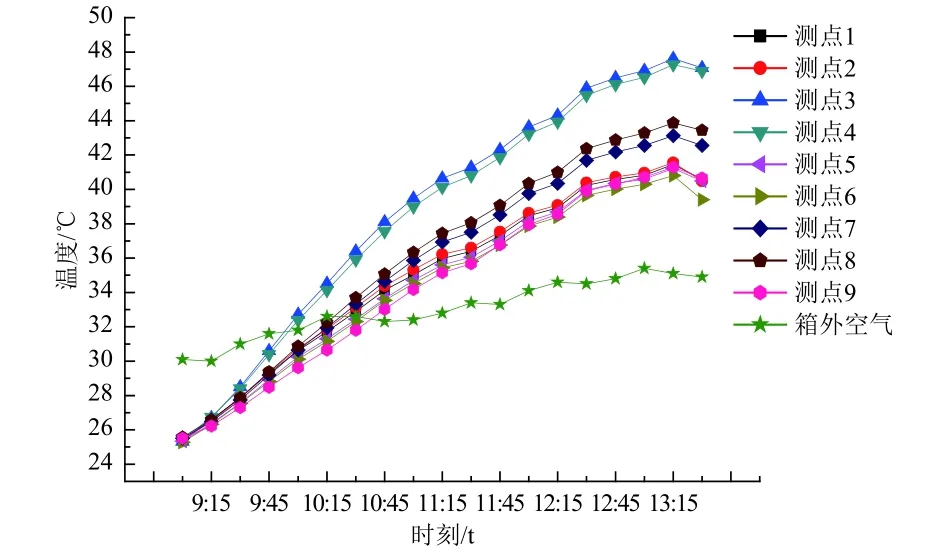

試驗過程中航天器上各測點及箱外空氣溫度變化趨勢如圖8所示。

圖8 被動保溫工況各測點溫度變化Fig.8 Temperatures of measurement points under passive working condition

分析可知:

1)航天器上各測點起始溫度為25 ℃左右,箱外空氣起始溫度為30 ℃左右,之后箱外空氣溫度逐漸升高,最高達35.4 ℃。試驗開始2 h后,環境溫度一直維持在33 ℃以上,相對工況Ⅰ,環境溫度和日照輻射均有所改善,但仍屬于高溫天氣。和工況Ⅰ類似,試驗開始時包裝箱內、外保持一定的溫差。

2)由于包裝箱為封閉空間,且箱體箱衣具有一定的隔熱保溫作用,隨著包裝箱外空氣溫度的升高以及太陽輻射的增強,包裝箱吸收的熱量大于包裝箱向外排散的熱量,使航天器上各測點溫度持續上升,上升速率超過了箱外空氣溫度上升速率,并最終超過了箱外空氣溫度。11:15測點3和測點4率先達到40 ℃,其他測點均小于40 ℃,說明被動工況下包裝箱能將航天器溫度控制在40 ℃以下的時間約2 h 15 min。12:00—12:30先后新增測點8、7、2和1的溫度達到40 ℃,12:45所有測點溫度均超過了40 ℃,說明包裝箱內熱量整體從上往下傳遞。

3)試驗過程中箱外空氣溫度變化范圍為5 ℃左右,而箱內航天器上各測點溫度變化范圍為16~22 ℃,說明箱外空氣溫度對包裝箱溫度的影響是非主要因素,太陽輻射是影響包裝箱溫度的主要因素。與工況I類似,航天器上靠近包裝箱頂部的測點溫度較高,底部溫度相對較低,最高溫度相差6~7 ℃,如果增加風扇強迫上下層空氣對流,包裝箱頂部空氣溫度將有所降低,從而有效降低靠近包裝箱頂部的航天器溫度。

5 結論及建議

對某航天器運輸包裝箱在典型高溫天氣下的極限熱控能力進行了試驗研究,結果表明:

1)太陽輻射是影響包裝箱內航天器溫度的主要因素,環境溫度是次要的;

2)在環境溫度為40 ℃、箱內航天器初始溫度為30 ℃左右的主動制冷工況下,該包裝箱能將內部航天器溫度控制在33.46 ℃以下,滿足箱內溫度維持在40 ℃以下的要求,各測點中最小溫度余量近7 ℃;

3)在環境溫度為35 ℃、箱內航天器初始溫度為25 ℃左右的被動保溫工況下,該包裝箱能將內部航天器溫度控制在40 ℃以下的時間約為2 h 15 min。

為進一步降低運輸過程的控溫風險,增強包裝箱的熱控能力,建議采取如下措施:

1)運輸過程盡量避免陽光直接照射箱體及縮短照射時間,并避開高溫時段;

2)提高包裝箱吊裝及人工操作的效率,縮短包裝箱被動保溫時間;

3)增加風扇強迫包裝箱內上下層空氣對流,降低上層空氣溫度;

4)在包裝箱包絡尺寸允許的情況下,增大單臺空調制冷功率至10 kW,以保證單臺空調即可滿足惡劣工況下的控溫需求,提高控溫可靠性;

5)增大箱衣外表面的發射率,減小其吸收率;

6)增大箱壁隔熱材料厚度,增強其隔熱能力。