梗拐剔除機頻繁堵料噎車問題處理

石 軍,米存軍

(河南中煙黃金葉生產制造中心,河南鄭州 450000)

0 引言

黃金葉生產制造中心制絲部運行以來,梗拐剔除機長期存在堵料、噎車的問題,隨著設備持續運行,堵料、噎車出現的越來越頻繁,已經影響了生產的正常進行。

1 梗拐剔除機的工作過程和原理

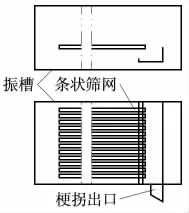

梗拐剔除機由條狀篩網篩分裝置(煙梗與梗拐分離裝置,圖1)和自動清理篩網裝置(梳理條狀篩網裝置)組成。工作原理:條狀篩網篩分裝置,由振槽槽體上端中間位置,加裝用直徑8 mm不銹鋼管按8 mm縫隙制作的條狀篩網。當物料經過條狀篩網時,直徑小于柵條的煙梗,從柵條的間隙落下進入下級。自動清理篩網裝置,是用5 mm厚不銹鋼板加工制作的刀片和11 mm寬不銹鋼套作為刀的間隔,用1根方軸串聯在一起,組裝成為剔除梗拐的刀組(自動清理篩網裝置)。直徑大的梗拐,留在條狀篩網上,刀組可將篩選后剩余在條狀篩網上面的梗拐清除干凈。條狀篩網和剔除梗拐的刀組間隙不可調整。

2 存在的問題及原因分析

2.1 存在問題

經過對生產過程不斷觀察發現,有的煙梗過長、煙梗輸送中不均勻、條狀篩網縫隙粘結煙垢變窄或變形、犁梗拐裝置(梳理條狀篩網裝置)設計不完善,進出料啟停順序控制優化等不同原因造成梗拐滯留,直至堵料、噎車。幾乎每天都有類似原因造成停機,甚至影響當天生產。

圖1 條狀篩網篩分裝置(振槽與條狀篩網)

2.2 原因分析

(1)煙梗輸送不均勻、條狀篩網變窄或變形等造成梗拐滯留。①由于梗拐剔除機的條狀篩網縫隙不可調整,當梗原料批次不同,出柜流量有波動,煙梗輸送流量不均勻;長梗的長度不均勻,其中長梗導致柵條上無法篩出,梗拐滯留;②煙梗煙油使條狀篩網變窄,長期生產使條狀篩網變形,導致條狀篩網上滯留梗拐。

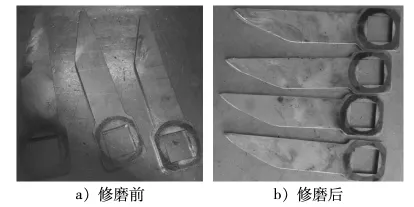

(2)設備設計存在缺陷。如自動清理篩網裝置犁梗刀結構改型、刀組回行時刀尖高度、刀組運行間歇機構。①刀組回行時刀尖高度低:由于梗拐剔除機梨刀抬起高度有限,犁梗刀組回行時,當刀尖與條狀篩網間距小,刀尖與條狀篩網滯留梗拐接觸,阻擋犁梗刀組回行。②犁梗刀刀尖結構有缺陷:原設計刀尖為平頭形狀(圖2),犁梗刀組刀片插入條狀篩網縫隙時阻力較大,或無法進入柵條縫隙,不能清理條狀篩網上梗拐。③犁梗刀組間歇機構:犁梗刀組依靠刀組自重下落,不能保證刀片插入柵條縫隙,不能清理條狀篩網上的梗拐。

(3)梗拐剔除機,進、出料啟停電控系統設置不合理。進、出料啟停電控系統順序,在設備連鎖停機時,梗拐剔除機也停止運行。①提升機喂料倉沒有補充預存梗料,會導致生產線供料不足。②梗拐剔除機停機,條狀篩網表面滯留梗料、梗拐,堆積堵塞條狀篩網,設備連鎖重新啟動,條狀篩網上又增加新的梗料,梗料局部堆積,如果不及時清理,造成堵料噎車。

以上原因造成大量梗料、梗拐滯留在梗拐剔除機條狀篩網表面,降低輸送效率,導致梗拐剔除機堵料、噎車。

3 解決方法

針對上述原因,結合生產情況研究分析后,對梗拐剔除機的剔除系統問題,進行以下處理。

(1)針對煙梗輸送不均勻、條狀篩網變窄或變形。控制輸送流量,完善規章制度,柵條定期校正;設備納入《生產設備保養作業規程》,加強梗拐剔除機保養。

(2)對設備設計缺陷進行改進。①對刀尖結構缺陷:對犁梗刀結構改型,修磨刀尖形狀為鈍圓尖見圖2b。②刀組運行間歇機構:在剔除梗拐的刀組上加裝拉簧,見圖3,增加剔除梗拐刀組落刀力度,保證刀片每次都進入柵條縫隙,及時清除條狀篩網上面的梗拐。③刀組回行時刀尖高度:調整剔除梗拐刀組回行時刀組抬起后刀尖與條狀篩網之間距離。通過調整電機位置和加大小車輪直徑來使回行刀尖遠離條狀篩網,回行時刀尖與條狀篩網距離從63 mm調高到85 mm。

圖2 刀尖修磨前后結構對比

圖3 加裝的拉簧

(3)進、出料啟停電控系統設置。①當設備電控系統連鎖停機時,提升機停機,喂料倉繼續供料,梗柜繼續供料,直至喂料倉預存料完成任務。②梗柜停止供料;同時,梗拐剔除機運行時間延時,直到條狀篩網清理干凈,梗拐剔除機停止運行。

通過對梗拐剔除機電控系統連鎖停機的控制優化,在條狀篩網上清理干凈后,梗拐剔除機自動停機。當設備連鎖重新啟動時,清理后的條狀篩網重新篩分、輸送梗料。

4 改進后的效果分析及驗證

改進前梗拐剔除機生產途中經出現常堵料、噎車問題,剔除的煙梗含量增多。經過對梗拐剔除機的改進,堵料和噎車的情況得到了極大改善,效果十分明顯,從而可節省能源、增強設備有效作業率、煙絲的內在質量提高,同時在一定程度上降低了操作人員的勞動強度,得到車間和操作人員認可,改進前后效果對比如下。

(1)改進前后梗拐剔除機的使用情況。設備改進前梗拐剔除機投產以來經常出現堵料、噎車的問題,原來幾乎每個班1次,清理需要花費約40 min。設備改進后,對生產過程進行了跟蹤觀察,解決了長期存在的堵料、噎車故障。

(2)梗拐剔除機改進前后數據對比見表1。

表1 改進前后數據對比