冰撞載荷下I型夾層板抗沖擊性能研究

柴明媚,田阿利,魏 震,馬清勇

(江蘇科技大學 船舶與海洋工程學院,江蘇 鎮江 212003)

0 引 言

全球氣候變暖使得很多地區多年冰的比例逐年下降,每到夏季北極海域經常充滿了很多浮冰,打開了一條與世界互通貿易的大門。同時北極海域蘊藏著豐富的油氣資源,不論是交通運輸還是油氣資源的開采,都對船舶在極地地區的航行安全提出了很高的要求,世界各國的研究人員對船冰碰撞問題的研究投來了更多的重視目光。

研究船冰碰撞的關鍵前提是冰材料的本構模型,不一樣的環境條件下冰的力學特性有著很大的差異,因此,國內外學者尚未對冰材料研究有一個準確的定論,其研究一直是一個熱點。李洪升等[1]研究了遼東灣的海冰在不同的應變率范圍內表現出不一樣的力學行為和強度特征,得出結論:不同的應變率下海冰具有不同的本構模型。LIU Zhenhui等[2]在壓強和應變率方面對冰的材料模型進行研究,提出冰的材料模型與壓強無關,與應變率有關。在冰材料模型逐漸完善的基礎上,船冰碰撞的研究也取得了豐富的成果。WANG Bo等[3]運用動態有限元軟件 DYTRAN對LNG船與可壓碎冰的碰撞動態響應分析,結果顯示,加載位置的不同會使船體結構中不同的組件遭到破壞。JIA Zhibin等[4]分析了不同的船速、不同形狀的浮冰對船舶舷側結構與冰的碰撞動態響應。

傳統的提高船舶耐撞性能的方法是增加鋼板的厚度或敷設裝甲,而這樣不僅增加了船體重量,使得船舶的載重能力減小、航行速度降低,而且也對軍用船舶的作戰性能和商業船舶的經濟性有所影響。為滿足船舶輕量化要求,國內外學者們將目光轉向新型復合材料及新型結構。以往的研究可以知道,I型金屬夾層結構的使用可以使船舶的總質量和制造工藝成本有所降低[5]。新型夾層結構良好的抗沖擊性能、高強度等特性,使其在船舶結構制造中的應用前景十分廣闊[6–7]。

本文以船用I型金屬夾層板為研究對象,運用理論與數值方法開展冰撞載荷作用下夾層板抗沖擊性能的研究,首先采用文獻[2]中給出的冰體材料模型,建立I型夾層板-冰碰撞的有限元仿真技術,分析不同條件下的冰撞載荷下夾層板結構的動態響應。通過對冰載荷作用下傳統板架結構和金屬夾層板結構的抗沖擊性能對比,表明金屬夾層結構的應用優勢。并重點對比分析了不同的冰撞載荷,如撞擊位置、冰體形狀等對夾層板結構響應的影響規律。

1 夾層板-冰碰撞的數值仿真模型

1.1 冰體材料模型

由于不同的海域及不同年干的冰體材料特性不同,相比其他材料其研究的困難程度有所增加。在海冰的研究領域中,普遍認為當冰體的速度大于0.2 m/s,冰的應變率高于10–3m/s時,海冰的特性近似脆性破損的線彈性材料特征。本文的數值仿真中,冰體采用彈脆性本構模型,并將材料的失效應變作為評判冰體有無破碎的依據,以此用來模擬在某一條件下冰體的材料特性。

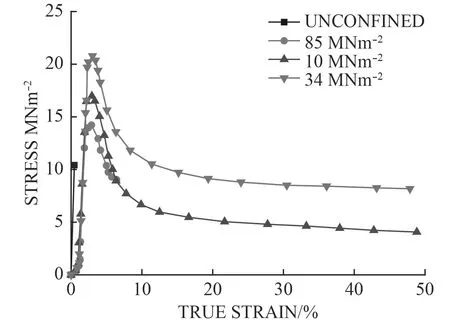

圖1 為環境溫度–11°C,應變率為 5.5×10–3s–1時,多晶冰的真應力-真應變曲線圖[8]。圖中UNCONFINED為在無約束力的情況下給出的基本曲線,其余從上往下 3 條曲線分別對應約束壓力為34 MNm–2、10 MNm–2和85 MNm–2下的應力-應變曲線。在該應變速率下,無約束試驗給出了脆性破壞引起的彈性變形。10 MNm–2的約束壓力抑制了這種脆性破壞和相關裂紋,并且允許應力比無約束試驗的應力高得多,這就導致了冰體發生塑性破壞。約束壓力為34 MNm–2時,得到的曲線位于最上方,整體應力最大,但是對于較高的約束壓力,如圖中85 MNm–2對應的曲線,其強度值則整體下降。

圖1 多晶冰的真應力-真應變曲線σ3[8]Fig.1 True stress-true strain curves of polycrystalline ice[8]

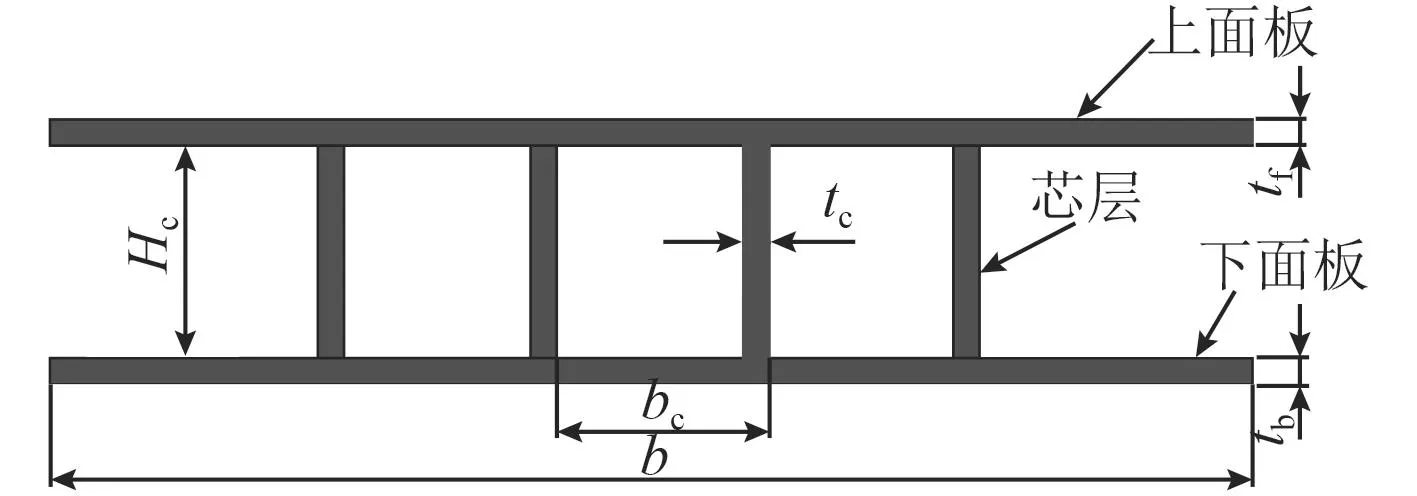

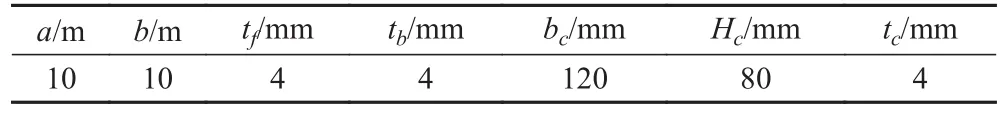

1.2 夾層板結構及材料模型

為分析I型夾層板與冰碰撞的動態結構響應,本文設計了如圖2所示的I型夾層板結構模型。I型夾層板結構由上、下面板以及芯層構成。特征參數有:夾層板的長度a、寬度b、上面板的厚度tf、下面板的厚度tb、相鄰兩支柱間的距離bc、支柱的高度Hc以及厚度tc。邊界均為四周剛性固定。結構設計參數見表1。

圖2 計算模型剖面示意圖Fig.2 The cross section of calculation model

表1 特征參數值Tab.1 Characteristic parameter value

不考慮溫度變化對鋼材性能的影響,船用夾層板鋼材選取Johnson-Cook本構模型[9],最大塑性應變作為材料失效的依據。材料參數如表2所示。

2 數值仿真及結果驗證

為了驗證冰材料模型的適用性,計算理想圓臺狀冰體撞擊剛性墻,其壓力歷程曲線與理論標準ISO曲線[10]及實驗結果對比驗證。P-A標準理論曲線是由A.C. Palmer 和Masterson等[11]于2009年發表的,后被國際ISO標準組織收錄到ISO/CD19906(2010)中,并被推薦為冰載荷計算的設計標準。其關系式為:

表2 A3鋼材料參數Tab.2 Material parameters of A3 steel

式中:P為壓力;A為接觸面積。

圖3為數值仿真結果與ISO理論曲線和實驗結果[12]的比較。ISO理論計算公式和本文仿真中并未考慮開始階段的碎冰堆積所產生的反力作用,所以在開始階段相同的接觸面積下,實驗結果高于理論值。在A<1 m2范圍內,仿真結果和實驗結果都表現出急劇下降的趨勢。在1 m2<A<2 m2之間壓強表現為在2.7 MPa左右波動。在2 m2<A<4 m2之間曲線比較靠近理論曲線和試驗曲線,直至A=4.7 m2處曲線結束,仿真曲線表現為最后一點較低。從圖中可以看出仿真結果的撞深較小,這與文獻[13]的結果相符,主要是由于冰體的彈脆性本構模型未考慮應變率的影響,圖中數值模擬結果與實驗結果和ISO理論曲線吻合較好,且壓力隨面積的變化趨勢也與二者一致,認為本文的數值仿真技術及所選的冰體材料模型與參數,可以用于模擬實際冰載荷。

3 冰撞載荷下夾層板抗沖擊性能討論

3.1 夾層板與單層板抗沖擊性的對比

圖3 仿真結果和相關數據的壓強-面積曲線比較Fig.3 The comparison between simulation resultand and cited data

在船冰相互碰撞作用中,評判船用結構耐撞性能的依據主要有:船體結構的破壞變形情況、船體外板能夠承受的碰撞力大小和船體各結構的能量吸收情況等。在相同的碰撞深度下,結構所能承受和抵抗的碰撞力越大,認為結構的剛度越大,耐撞性能越優。在不同的碰撞方案下船體結構因發生變形而吸收的能量大小可以作為衡量船舶的變形程度及受損情況。

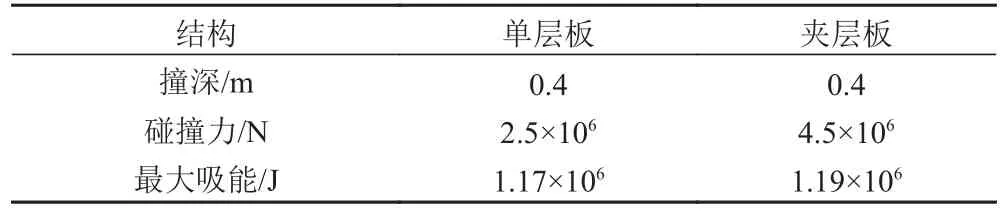

表3給出了單層板和夾層板在碰撞中相同的撞深下所承受的碰撞力以及能量吸收的最大值的對比,其中單層板和夾層板的尺寸根據等質量原則確定,從表中可以看出,在撞深都為0.4 m時,單層板受到的碰撞的作用力為2.5×106N,夾層板受到的碰撞載荷為4.5×106N,相比之下夾層板比單層板所承受的碰撞力大,表明夾層板的結構剛度大,在相同條件下的耐撞性好。從能量吸收來看,夾層板能量吸收的最大值為1.19×106J,相同條件下單層板的最大吸能為1.17×106J,夾層板的吸能水平要高,吸能水平高會使冰體的動能減小,對結構的損害減小。綜合所述,在相同條件下認為夾層板比單層板的抗沖擊性能好。

表3 結果對比Tab.3 Comparative results

3.2 撞擊位置對夾層板結構響應的影響

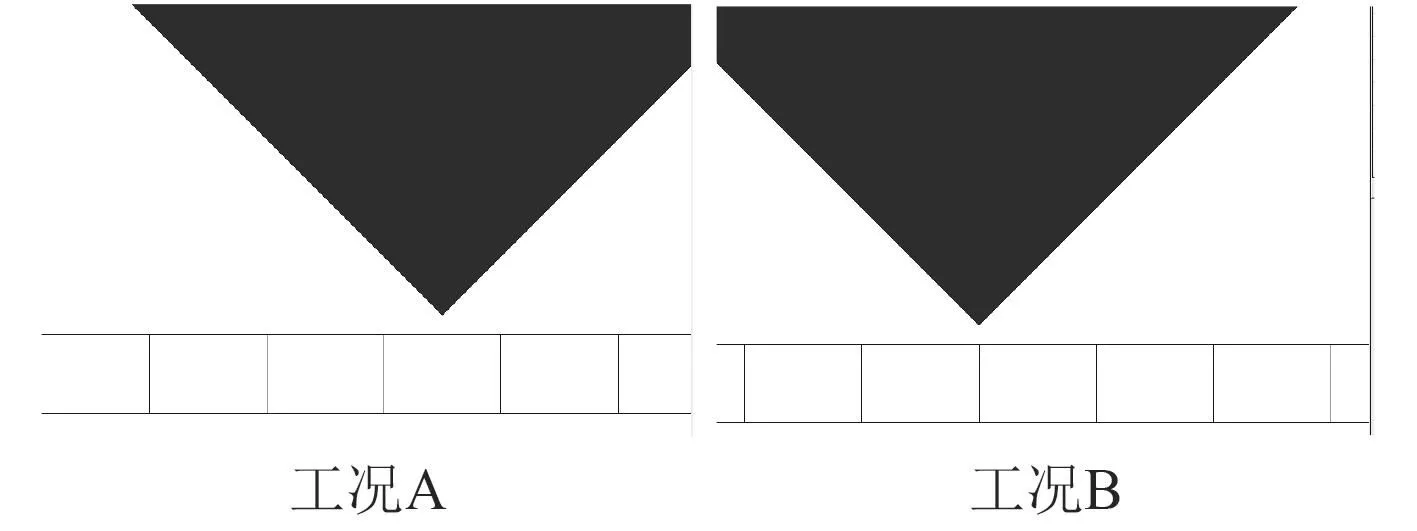

冰體為正立方結構,以10 m/s的速度撞擊夾層板兩處典型的位置:夾層板兩芯材焊縫中間點(工況A);夾層板芯材焊縫處(工況B)。圖4為夾層板與冰碰撞在 2 種模擬工況下的有限元模型圖。

圖4 碰撞區域的有限元模型圖Fig.4 Finite element model of collision position

1)碰撞的損傷變形

圖5為夾層板的損傷變形圖。在碰撞進行到0.1 s時 2 種工況下冰體均發生了反彈,由于速度過低加上模型質量有限,船體外板均發生了彈性變形和塑性變形而未發生破裂,工況A的變形面比工況B平緩,這是由于工況B冰棱正好作用在夾層板腹板上,腹板對下面板力的傳遞作用使得下面板變形比較尖銳,此情況也容易發生應力集中現象。

圖5 夾層板碰撞區域損傷變形圖Fig.5 Damage Deformation Diagram of Sandwich Plate Impact Area

圖6為冰體的損傷情況。從圖中的 2 種工況可以看出,立方形冰體靠近碰撞區的一條棱邊上均受到了不同程度的破損。對應于工況A,由于夾層板兩芯層腹板之間的距離小,碰撞在進行一段時間后 2 個芯層也對外板起支撐作用,并且由于兩芯層外板板材的彈性作用使得碰撞出現的時間較長(0.065~0.09 s),導致碰撞力較大冰體的破損出現在整條棱邊上。工況B的撞擊位置在芯層焊縫處,當其與冰體接觸瞬間,結構局部剛度較大,因此撞擊力迅速上升到最高點而后由于芯層的抵抗作用撞擊速度減小冰體出現反彈,整個碰撞中只有棱角處的冰體達到失效條件發生破損。

2)碰撞力

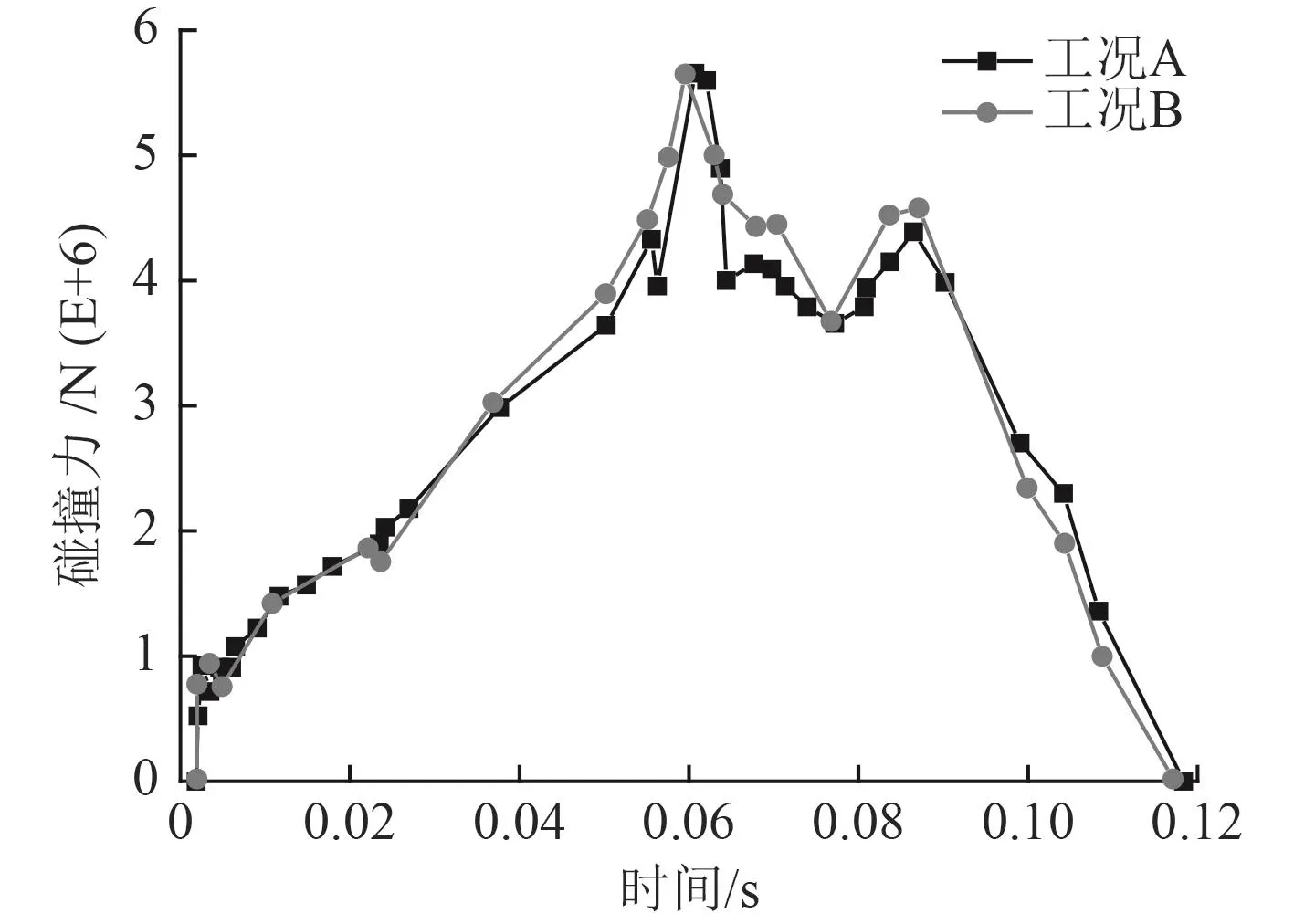

圖7為A工況、B工況下夾層板所受的碰撞力隨時間改變的曲線圖。圖中所表示的是冰體和靠近碰撞區的夾層板外板的碰撞力曲線圖,總計算時間為0.25 s,2 種工況的碰撞力在0.12 s附近均消失,所以只取0.15 s以前的曲線。對應于工況A,首先遠離碰撞區域的外板起主要作用抵抗外載荷發生變形,在0.065 s時刻,碰撞力達到最大值5.7×106N,碰撞力出現一次加載現象,而后又卸載,0.07 s左右芯層起主要作用,碰撞力先增加很快又減小,0.09 s時刻靠近碰撞區域的外板起主要抵抗作用,碰撞力再次增加又減小,直到0.12 s夾層板和冰體分離,碰撞力完全消失。對應于工況B,由于芯層腹板對外板的支撐作用外板和冰體在0.06 s時刻碰撞力已達到最大值5.7×106N,其值基本與工況A相等,時間提早0.005 s,然后碰撞力下降,到0.08 s靠近碰撞區的外板起主要的抵抗作用,碰撞力又開始上升,到0.09 s冰體與外板逐步分開,碰撞力開始下降直到0.12 s附近完全消失。

結合以上分析可以發現,對于棱邊正對夾層板芯層焊縫處的冰體,夾層板芯層的抵抗作用比較明顯,整個碰撞過程中夾層板所承受的碰撞力水平較高,這主要是因為當碰撞部位在夾層板的加強位置時,構件會有明顯的抵抗作用,結構的剛度也就大,耐撞性能好。

3)能量吸收

圖7 兩種工況下碰撞力-時間變化曲線Fig.7 Curve of collision force-time under two conditions

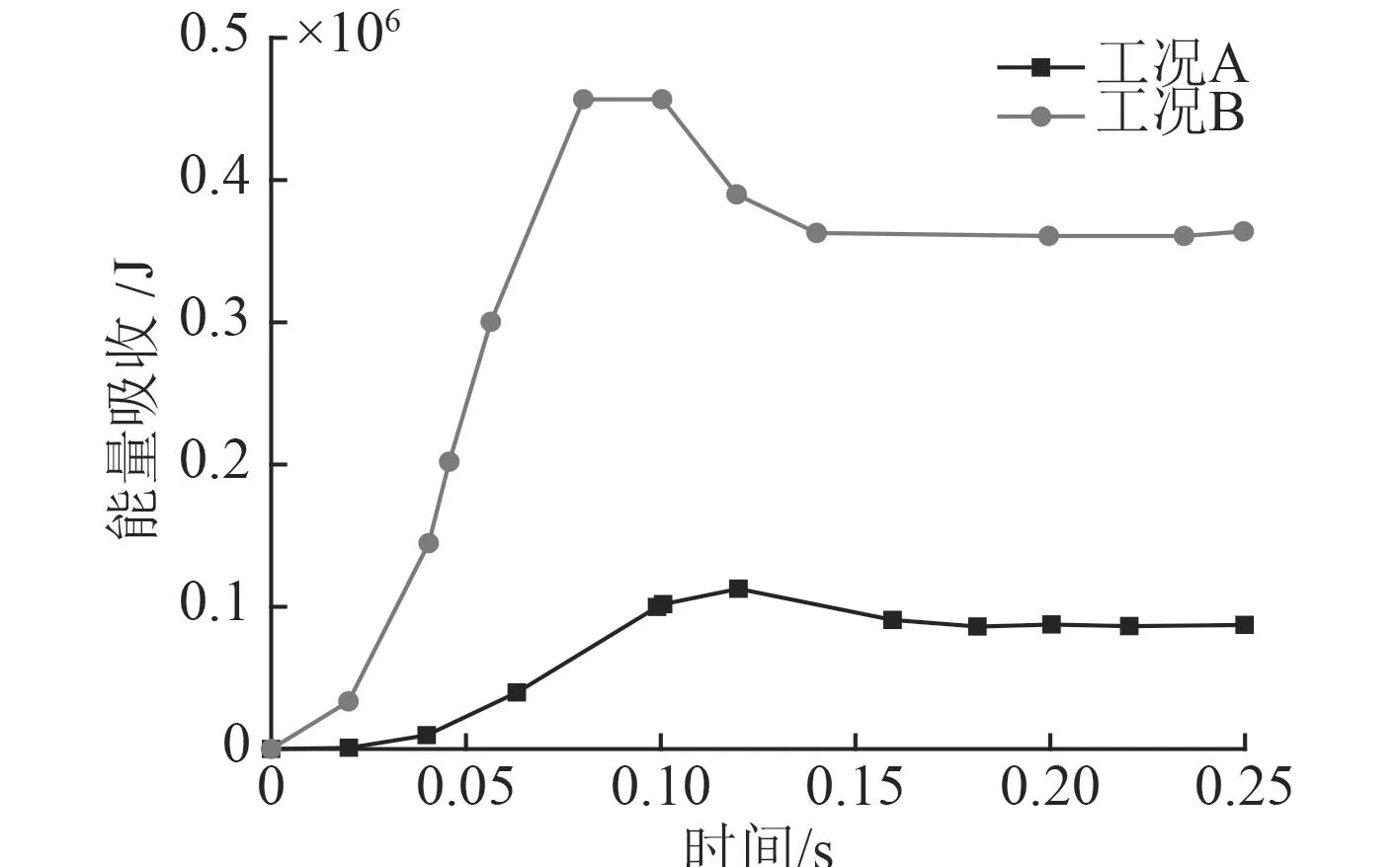

圖8為不同的工況碰撞下夾層板結構的總吸能隨時間變化的曲線圖。對應于工況A,0.08 s之前是夾層板與冰體碰撞的前期,由于夾層板兩支柱對外板的支撐作用,使得結構有力地抵抗了外部載荷,此過程中結構的吸能增長迅速,在0.08~0.12 s之間,冰體反彈,能量開始釋放,一部分內能轉化為機械能,0.12~0.25 s之間,冰體和夾層板之間分離,兩者之間不再有力的作用,吸能曲線趨于平坦。對應于工況B,夾層板與冰體在碰撞前期,夾層板支柱對冰體的碰撞產生強有力的抵抗,能量的吸收增長速度快,比工況A要高,在0.08~0.12 s,冰塊同樣反彈,能量開始釋放,一部分內能同樣轉化為機械能,0.12~0.25 s之間,兩者不再接觸,吸能曲線趨于平緩。

圖8 結構總吸能歷程曲線Fig.8 Structure total energy absorption curve

從以上分析可以看出,工況B比工況A整體的能量吸收能力高一些,表明芯層腹板是比較重要的吸能構件,也證實了夾層板的芯層部分在整個構件加強中的重要性。

3.3 冰體形狀對夾層板的吸能影響

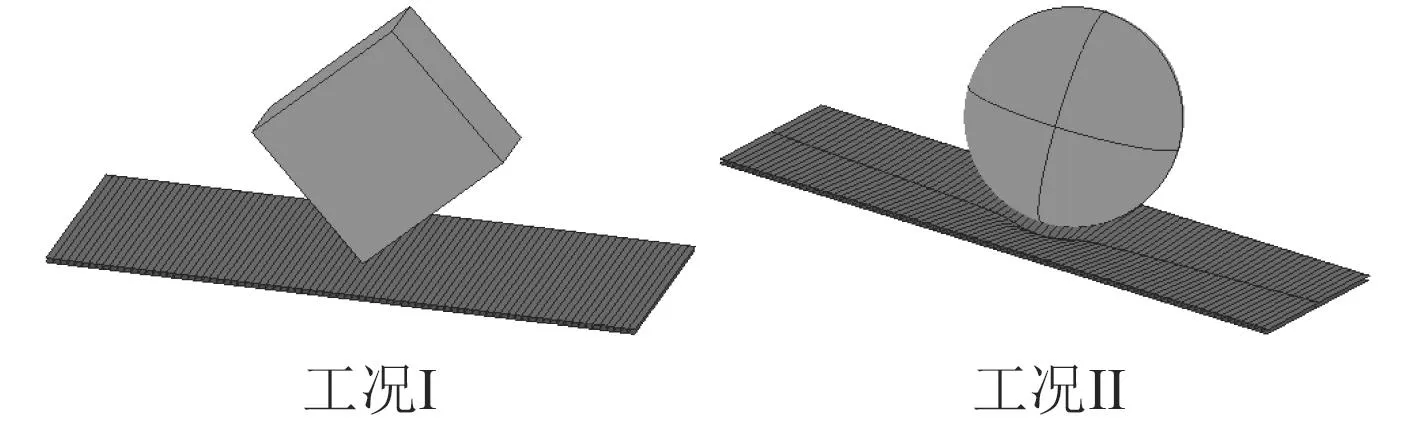

本節根據不同的冰體形狀提出并模擬 2 種工況。工況Ⅰ選用立方形冰體撞擊夾層板,工況Ⅱ選用球形冰體撞擊夾層板。控制 2 種冰體重量相同。冰體以6 m/s的速度迎面撞擊夾層板。碰撞的有限元模型如圖9所示。

圖9 碰撞的有限元模型Fig.9 The finite element model of collision

圖10 結構總吸能-時間歷程曲線Fig.10 Curve of total energy absorption-time

圖10為Ⅰ和Ⅱ兩工況的碰撞下夾層板結構的總吸能變化曲線圖。可以看出,在0.1~0.12 s之間,由于接觸面積的不同,工況Ⅱ的結構吸能遠高于工況Ⅰ。碰撞剛開始時,由于冰體與夾層板接觸,2 種工況的吸能曲線都有不同程度的上升,工況Ⅱ比工況Ⅰ的斜率大,能量吸收增加速度快,伴隨著冰體撞擊夾層板的繼續深入,2 種工況冰體都出現反彈,吸能都開始下降,能量開始釋放,一部分內能轉化為動能和勢能,直至冰體與夾層板分離,吸能幾乎不變為止。

結合上述分析可以看出,在撞擊速度和撞擊位置相同的情況下,球形冰體比立方形冰體對夾層板碰撞的吸能能力要高,球形冰體比立方形冰體與夾層板之間的接觸面積大,導致碰撞的延伸性,夾層板吸能面積增多,吸能能力也就相應增加了。

4 結 語

本文提出了適用于船用金屬夾層板和冰碰撞的冰材料模型,用于數值仿真模擬,并對該模型驗證,將它應用于I型夾層板-冰碰撞時對夾層板結構的響應進行研究。主要結論如下:

1)本文運用冰體與剛性墻的碰撞實驗驗證了冰材料模型的適用性,將仿真結果與ISO推薦曲線的經驗公式及試驗數據作比較,結果顯示三者吻合較好,證明本文提出的材料模型可以用于研究冰和夾層板碰撞的仿真模擬中。

2)根據等質量原則,對傳統單層板與新型夾層板在相同撞深下的碰撞力和能量吸收的最大值進行對比,得出夾層板所能承受的碰撞力大于單層板,其耐撞性更優,且夾層板的吸能水平大于單層板,對外部載荷的抵抗能力更強,認為夾層板比單層板的抗沖擊性能好。

3)冰體撞擊位置的不同,對夾層板所能承受的碰撞力及能量吸收有不同的結果。沒有支柱支撐的夾層板結構所能承受的碰撞力的最大值基本和有支柱支撐的夾層板相等,整體碰撞力水平后者略高,能量吸收情況則正好相反,但趨勢基本一致。

4)不同的冰體形狀撞擊夾層板,夾層板的能量的吸收和分配情況則不同。在冰局部形狀較尖銳的條件下,夾層板結構總體吸能比較低,在冰局部形狀比較平緩的接觸面下冰體近為剛體性能,那么夾層板的總體吸能相對要高。