某褐鐵礦加工工藝試驗

李長順

(昆明鋼鐵集團有限公司)

褐鐵礦的含鐵量雖低于磁鐵礦和赤鐵礦,但因其具有較好的冶金性能,也是鋼鐵工業不可或缺的重要資源。該試驗研究經選礦廠選別后得到的富含褐鐵礦的尾礦試樣,褐鐵礦嵌布粒度較細,且有用礦物與脈石礦物共生緊密。結合對該礦礦石性質的研究,對常規重選工藝試驗與焙燒—磁選工藝試驗進行對比,以選擇較優的選別工藝方法[1];試驗結果表明,焙燒—磁選工藝可獲得較優的選礦指標。

1 原礦性質

1.1 鐵元素及有關組分分析

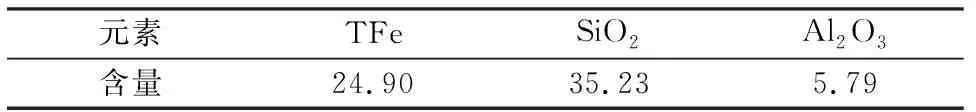

尾礦鐵元素及有關組分分析結果見表1。

表1 尾礦鐵元素及有關組分分析結果 %

由表1可知,由于該礦樣為已經選別的尾礦,有益元素為鐵且其含量較低,選礦的目的是進一步提鐵降硅。

1.2 磁選管試驗

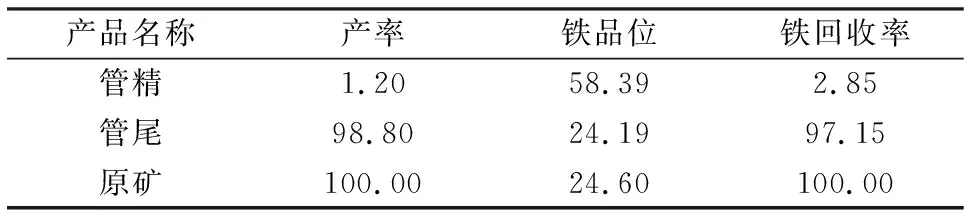

采用磁場強度為120 kA/m的磁選管回收強磁性礦物,試驗目的是為了說明該礦中是否含有強磁性礦物及其含量。磁選管試驗結果見表2。

表2 磁選管試驗結果 %

由表2可知,磁選管的精礦產率很低,說明礦樣中強磁性礦物含量很少,不宜采用弱磁選的方法進行選別。

1.3 粒度分析

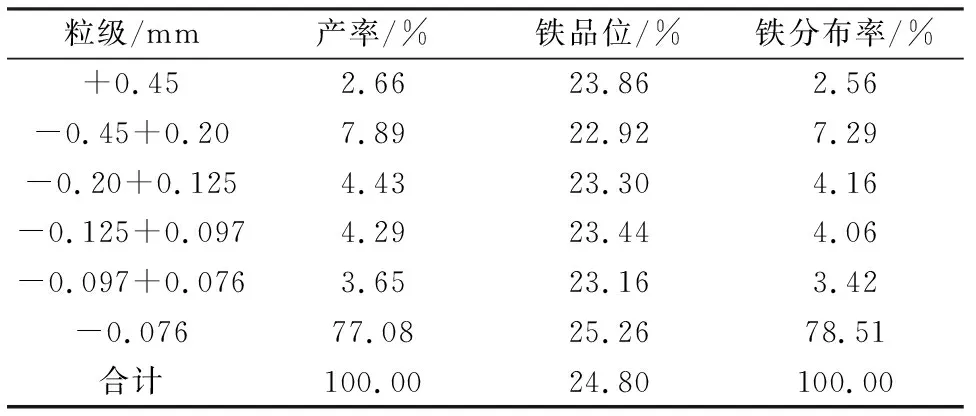

對未磨原礦樣進行粒度分析,分析結果見表3。

表3 原礦粒度分析結果

由表3可知,該礦-0.076 mm細粒級所占比重較高且含鐵品位較高,鐵主要分布在細粒級中,應重點加強對細粒級中鐵的回收。

2 選礦試驗

2.1 搖床沖程試驗

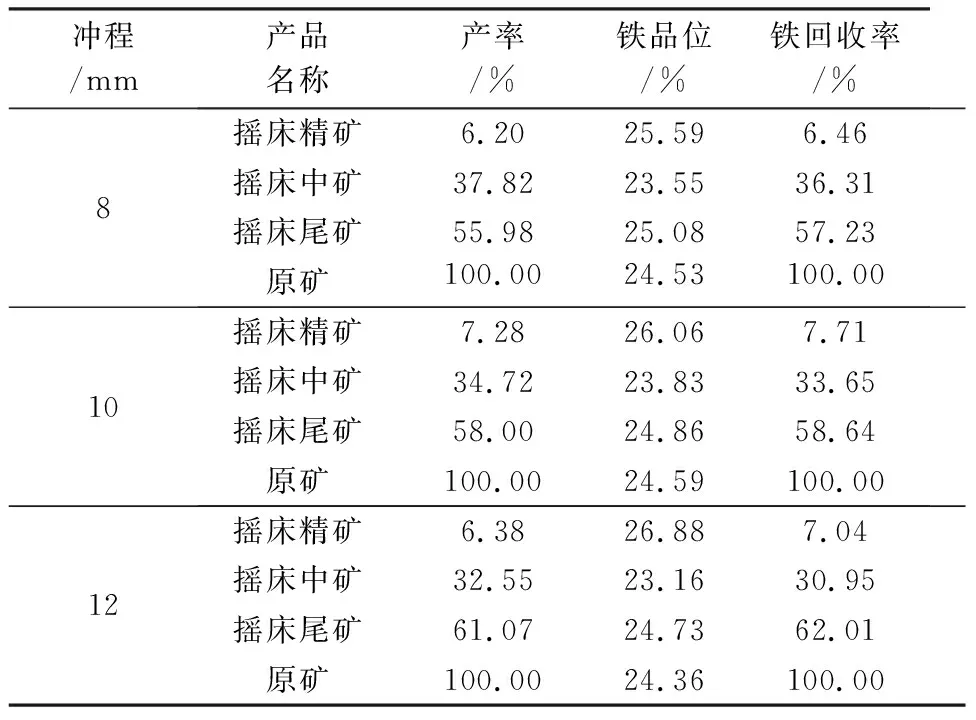

由于弱磁選試驗難以得到較好的分選指標,因此考慮采用重選方法進行選別。在搖床沖次為380次/min、傾角為2°、床面洗水為4.5 kg/min的條件下進行搖床沖程試驗,試驗結果見表4。

由表4可知,用搖床選別效果很不理想,所以不能使用搖床進行選別。

2.2 螺旋溜槽試驗

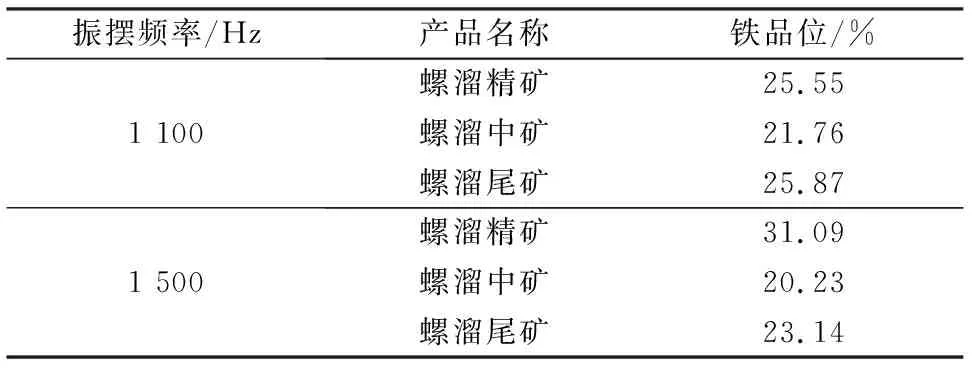

從原礦粒度分析看,該礦樣細粒級所占比重較高,采用分選粒度下限較低的立方拋物線離心振動型螺旋溜槽進行試驗,分選給礦濃度為25.00%。試驗進行了一系列振擺頻率的探索,對振擺頻率為1 100 Hz和1 500 Hz兩個頻率條件進行了取樣,化驗分析結果見表5。

表4 搖床沖程試驗結果

表5 螺旋溜槽試驗結果

由表5可知,螺旋溜槽獲得的精礦、中礦和尾礦的品位相近,而且尾礦比中礦品位還高,欲通過螺旋溜槽拋尾是不可行的。

由于原礦直接用螺旋溜槽選別后效果太差,考慮到可能是因為嵌布粒度太細的原因,因此在后續試驗中,對上述試驗所得到的螺旋溜槽精礦、中礦、尾礦分別進行如下處理:

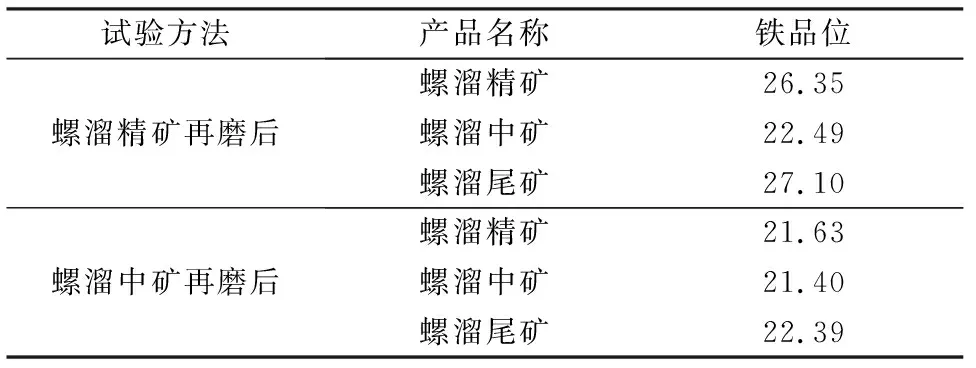

(1)螺旋溜槽精礦和螺旋溜槽中礦分別再磨再選。將1 100 Hz條件下得到的螺溜精礦和中礦分別再磨后經螺旋溜槽再選,試驗結果見表6。

表6 螺旋溜槽精礦、中礦再磨再選試驗結果 %

由表6可知,螺旋溜槽再選后,得到的產品指標很不理想,分選效果很差;因此,對螺旋溜槽精礦和中礦的再處理過程中,不宜采用螺旋溜槽進行選別。

螺旋溜槽精礦、中礦分別再磨后再經螺旋溜槽選別,得到的螺旋溜槽尾礦用離心機進一步選別,試驗結果見表7。

由表7可知,螺旋溜槽精礦再磨后螺尾經離心機再選后,所得離心機精礦品位得到了較大的提高,但指標仍然不佳;而螺旋溜槽中礦再磨后螺尾經離心機再選所得產品指標很差;綜合考慮,沒有進行離心機再選的必要,考慮采用其他方法來提高選別指標。

表7 螺旋溜槽精礦、中礦分別再磨再選尾礦離心機選別試驗結果 %

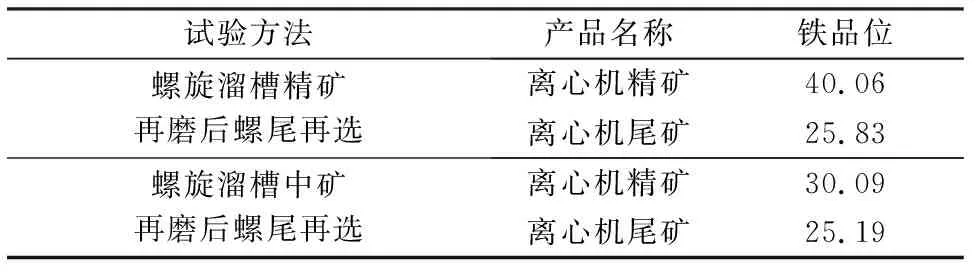

(2)螺旋溜槽尾礦離心機選別試驗。將螺旋溜槽尾礦使用離心機進一步處理,試驗結果見表8。

表8 螺旋溜槽尾礦離心機再處理試驗結果 %

由表8可知,螺旋溜槽尾礦經離心機再處理后,所得產品指標很不理想,不宜對螺旋溜槽尾礦進行離心機再處理。

3 焙燒—磁選試驗

對礦樣進行焙燒—磨礦—磁選工藝研究,在條件試驗的基礎上進行流程試驗。

3.1 條件試驗

焙燒采用箱式電爐,煙煤為還原劑,焙燒熟料細度為-0.45 mm。

3.1.1 還原劑配比試驗

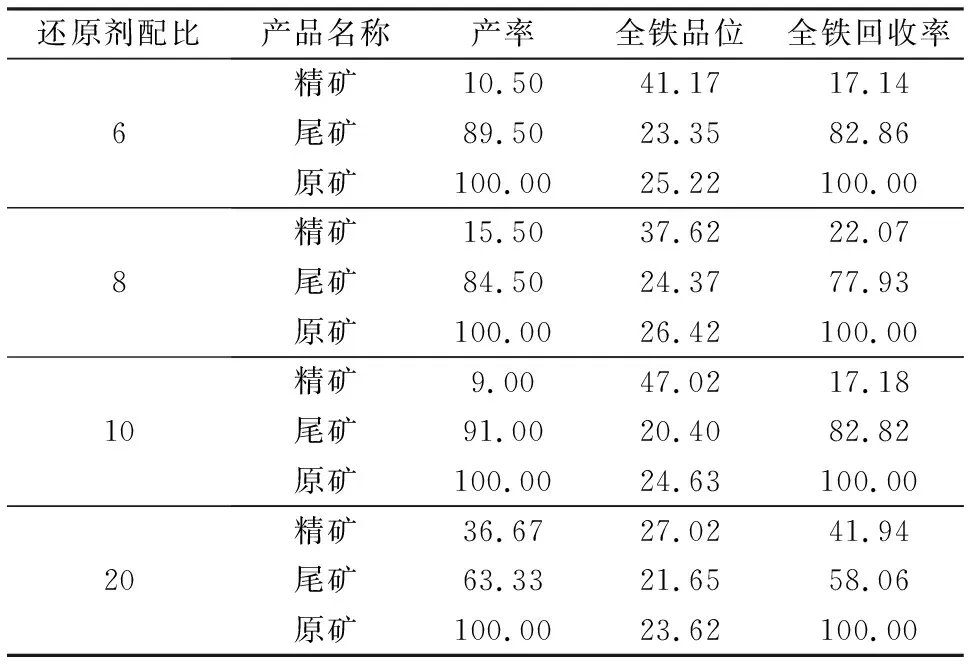

在焙燒溫度為600 ℃、焙燒時間為15 min、分選磁場強度為120 kA/m的條件下進行還原劑配比試驗[2],試驗結果見表9。

表9 還原劑配比試驗結果 %

由表9可知,隨著還原劑(煤粉)配比的增加,精礦品位在煤粉配比為10%時最高,而回收率相差不大,所以選擇還原劑(煤粉)10%為宜。

3.1.2 還原焙燒溫度試驗

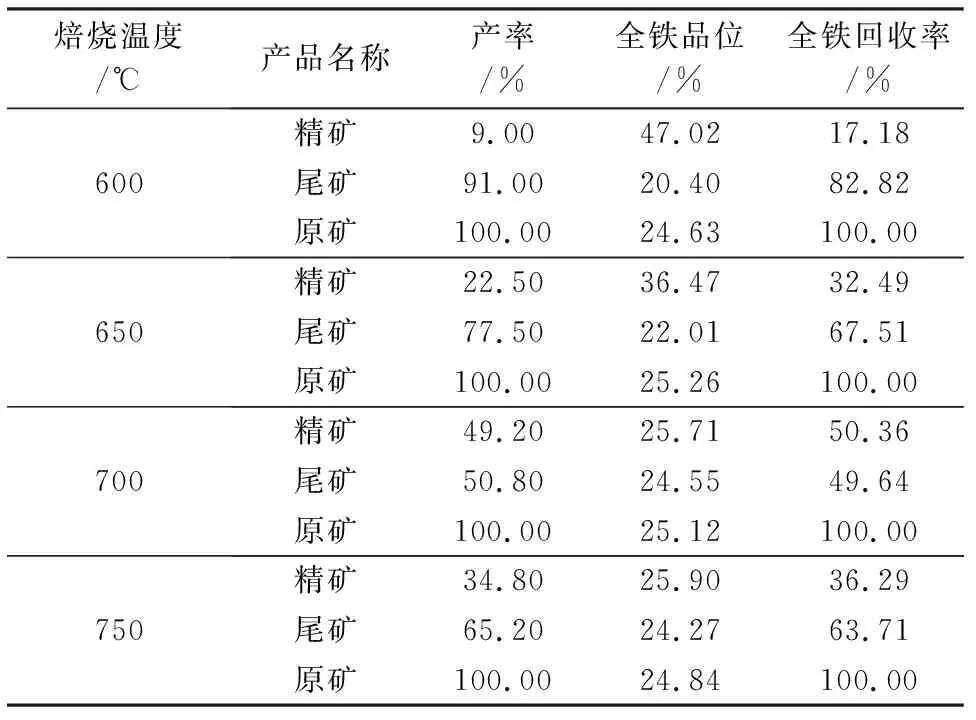

在磁化還原焙燒過程中,焙燒溫度是極其重要的影響因素之一,溫度過高過低都對鐵礦石磁化焙燒不利。在焙燒時間為15 min、煤粉配比為10%、粗選磁場強度為120 kA/m的條件下進行溫度條件試驗[3],試驗結果見表10。

表10 還原焙燒溫度試驗結果

由表10可知,焙燒溫度的高低對該褐鐵礦有很大的影響,隨著焙燒溫度的提高,雖然精礦回收率有所提高,但精礦鐵品位急劇下降,就試驗目的而言,應把提高精礦品位作為優先目的;因此,綜合考慮,還原焙燒溫度選擇600 ℃為宜。

3.1.3 還原焙燒時間試驗

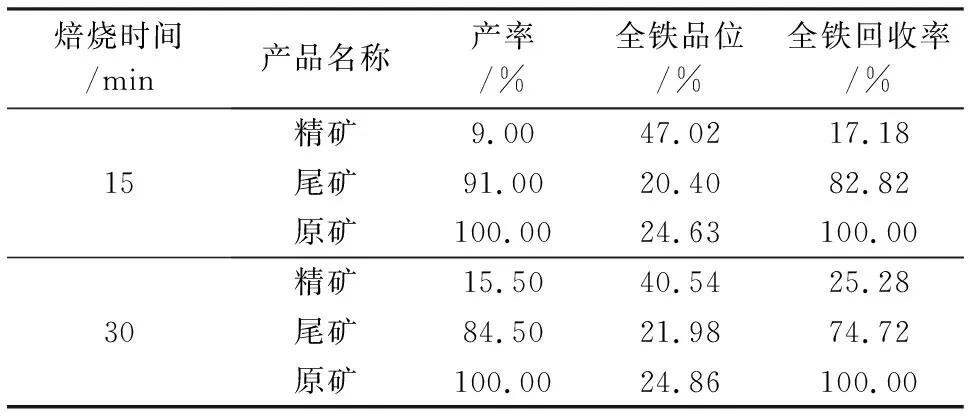

在焙燒溫度為600 ℃、煤粉配比為10%、磁場強度為120 kA/m的條件下進行還原焙燒時間試驗[4-5],試驗結果見表11。

表11 還原焙燒時間試驗結果

由表11可知,隨著焙燒時間的增加,精礦產率有所提高,但精礦鐵品位急劇下降,說明該礦焙燒時間為15 min已足夠;所以選擇該褐鐵礦適宜的焙燒時間為15 min。

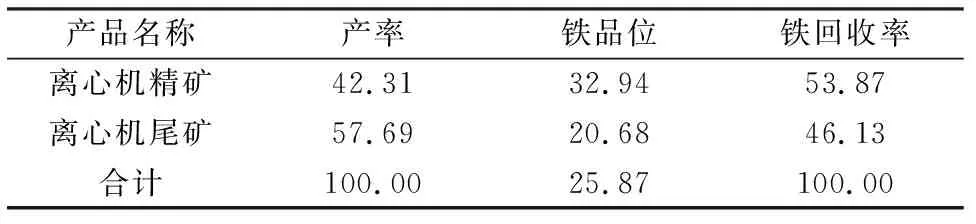

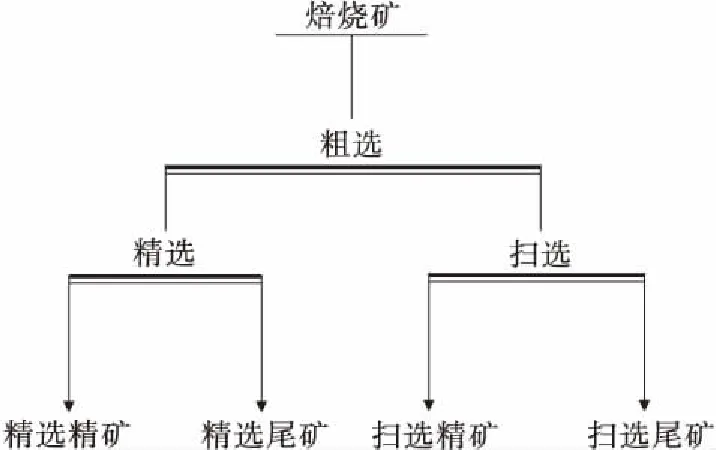

3.2 焙燒—磁選流程試驗

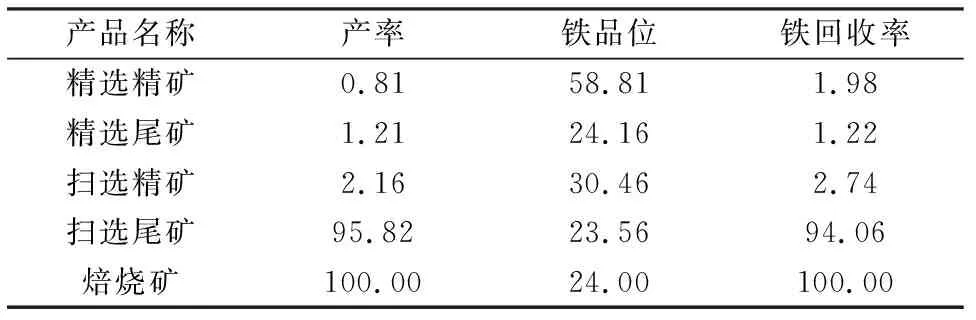

在條件試驗的基礎上,進行焙燒—磁選流程試驗。試驗焙燒溫度為600 ℃,焙燒時間15 min,配煤為10%,粗選磁場強度為120 kA/m ,精選磁場強度為80 kA/m,掃選磁場強度為160 kA/m[5]。試驗流程見圖1,試驗結果見表12。

圖1 焙燒—磁選試驗流程

表12 焙燒—磁選流程試驗結果 %

4 結 語

(1)某褐鐵礦不宜采用重選方法進行選別,試驗中采用了搖床、螺旋溜槽以及離心機等工藝進行了選別試驗,但最終結果均不理想。因此,可以確定該礦樣不宜采用重選方法進行選別。

(2)由于該礦石中主要含有褐鐵礦,故進行了焙燒—磁選試驗。在配煤10%、溫度為600 ℃的條件下焙燒15 min后,經焙燒所得精礦指標最佳,獲得的精礦鐵品位為47.02%,鐵回收率為17.18%。

(3)焙燒—磁選試驗流程證明,該礦在盡可能提高精礦鐵品位的情況下,可以達到58.81%,但鐵回收率很低,只有1.98%。所以,綜合考慮,該研究推薦的焙燒條件為:配煤10%、溫度為600 ℃的條件下焙燒15 min,選別流程為一段弱磁粗選。

(4)使用焙燒工藝加工該礦時,要嚴格控制焙燒條件,只能進行控溫適度焙燒,嚴防過燒,這樣才能獲得較好的精礦產品指標和經濟效果。