浙江漓鐵集團以破代磨技改后的工藝優(yōu)化

宋惠國

(浙江漓鐵集團有限公司)

輥磨機采用層破碎機理,破碎能力大,產(chǎn)品粒度細[1],采用輥磨機是礦山實現(xiàn)“多破少磨”節(jié)能減排、降低成本的有效手段,近十年來,其在冶金礦山的應(yīng)用日益廣泛。但由于各礦山礦石性質(zhì)的不同,設(shè)備、工藝不同,在實施輥磨機技改中產(chǎn)生的問題也各有不同。為此,針對浙江漓鐵“以破代磨”技改后工藝中存在的問題,進行了工藝設(shè)施完善,并取得了滿意的效果。

1 漓鐵以破代磨技改項目概況

1.1 原工藝流程存在的問題

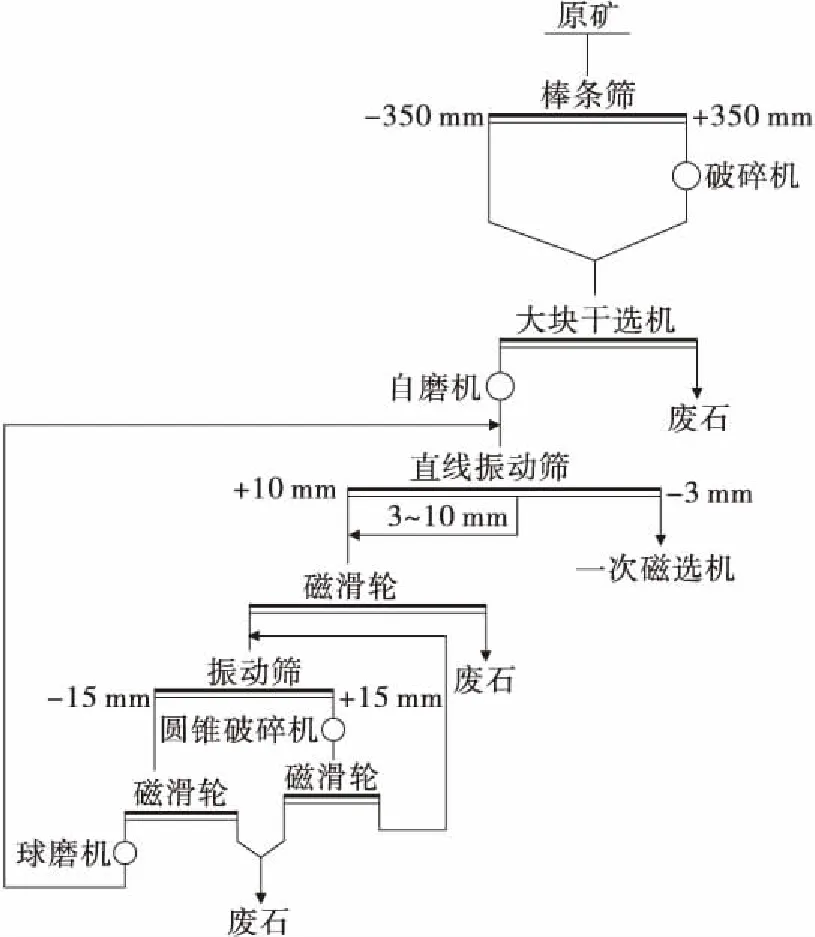

漓鐵集團采選能力100萬t/a,選礦廠自采礦一段磨礦流程由1臺5.5 m×1.65 m自磨機、1臺2736格子型球磨機、1臺PYD1750破碎機等設(shè)備組成。自磨流程存在給料塊度大,入磨品位低,電耗高,鋼耗高,成本高等一系列問題。原一段磨礦流程見圖1。

1.2 具體技改措施

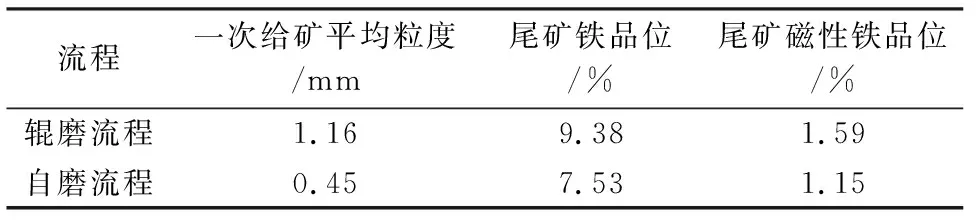

漓鐵集團實施“以破代磨”技改后采用三段一閉路破碎—預(yù)選篩分—高壓輥磨+濕篩閉路—磨前預(yù)選流程,代替了原有的一段粗碎—自磨開路—頑石細碎—濕篩磨前預(yù)選流程,生產(chǎn)規(guī)模不變,其他流程不變。輥磨流程實施后,實行三段破碎二段拋廢,輥下濕篩磨前預(yù)選,使磨礦量大幅減少,實現(xiàn)了低能耗、低鋼耗[2],磨礦單耗從改造前的25.83 kWh/t下降到21.58 kWh/t,物耗從改前的9.01元/t下降到8.41元/t[3]。改造后工藝流程見圖2。

圖1 原自采礦一段磨礦流程

圖2 漓鐵集團以破代磨技改后流程

2 技改后影響生產(chǎn)平穩(wěn)運行的主要問題及原因分析

(1)一次磁選給料粒度粗、流動性差。一次磁選機槽體及其流槽經(jīng)常發(fā)生堵塞,同時尾礦品位高、磁性鐵高(見表1)。

表1 一次磁選生產(chǎn)指標對比結(jié)果

原因分析:①輥磨產(chǎn)品較自磨平均粒度粗且為片狀及不規(guī)則狀,流動性差,易沉降;②破碎、輥磨系統(tǒng)的15條輸送帶(7條為技改新增)礦漿通過4臺立式泵(其中3臺為新增)及1臺膠泵送入一次磁選給料系統(tǒng),造成+2.5 mm顆粒較多;③MDMS2470型洗礦篩下篩板轉(zhuǎn)側(cè)處經(jīng)常發(fā)生漏礦;④由于一次磁選給礦粒度粗、大顆粒多,連生體未充分解離造成尾礦品位和磁性鐵高;⑤由于大顆粒在磁選機槽體堵塞,造成的跑礦漏礦使尾礦品位及磁性鐵偏高;造成磁選機給礦不均勻致選別不充分;⑥原2臺尾礦回收機為JLCW-60-10型永磁回收機,磁塊容易磨損,刮刀回收裝置缷礦效果差。

(2)因輥磨機高電流運行致輥磨機過熱自跳頻繁。由于“以破代磨”技改輥磨排料系統(tǒng)未建緩沖倉,輥磨機生產(chǎn)能力富裕較大,為了達到二段磨礦與輥磨機能力的匹配,輥磨機采用了“調(diào)節(jié)板+變頻器”調(diào)節(jié)方式,電機運行頻率一般在35 Hz左右,電機工作電流約48 A,電機由于長期高電流低頻運行而發(fā)熱,從而引發(fā)過熱保護,導(dǎo)致輥磨機自跳而影響生產(chǎn)。

(3)輥磨機輥套使用壽命偏短。由于輥磨機能力富裕較大,輥子工作間隙只有約23 mm,斷釘多,平均每月更換140粒左右,輥套磨損快,更換時長約12 000 h。

3 改造措施

(1)將原輥磨下2臺1 500 mm×5 500 mm直線振動篩改成2臺1 800 mm×6 000 mm直線篩,有效提高了篩分面積,同時將5路泵礦漿和2470洗礦篩下礦漿從直入篩下泵池改進為直入1 800 mm×6 000 mm 直線篩篩上,杜絕了+2.5 mm粗顆粒從振動篩篩上進入輥磨返料皮帶,而不進入一次磁選給礦。將主要輸送精礦過濾系統(tǒng)污水的篩下泵污水用于輥磨機排料的篩分前造漿,減少一次磁選機礦礦漿處理量120 m3/h。

(2)將2臺JLCW-60-10型永磁尾礦回收機更換為1臺XCT1 050 mm×2 100 mm筒式回收機來降低尾礦磁性鐵含量,提高金屬回收率。

(3)第一套輥磨機輥套在運行12 000 h后,由于輥套嚴重磨損,破碎效果顯著下降已影響正常生產(chǎn),基于以上滾套壽命短的情況對輥子進行了改型更新,輥子規(guī)格從D1400×B600改為D1400×B500。自2017年4月更換并運行至目前已使用5 000 h,輥面狀況良好,取得預(yù)期效果。

4 改造效果

(1)通過振動篩及泵路系統(tǒng)的改進,杜絕了粗顆粒進入一次磁選,確保了一次磁選系統(tǒng)的流程順暢,保證了正常生產(chǎn)。

(2)通過尾礦回收機的改型使尾礦品位及磁性鐵品位大幅下降(見表2)。

表2 尾礦回收機改進前后的尾礦指標比對

由表2可知,改進后尾礦品位為8.24%比改進前的9.38%下降了1.14個百分點;改進后的尾礦磁性鐵品位為1.17%比改進前的1.59%下降了0.42個百分點。

按每天1 272 t總尾礦量,每年220 d生產(chǎn)作業(yè)時間計算,年可回收45.61%的鐵精礦粉1 931 t;改進前盤式回收機年可回收43%的鐵精礦粉923 t;改進后筒式磁選機年可多回收999 t鐵精礦粉,價值約40萬元。

(3)輥磨機工作電流從48 A下降到42 A,解決了電機低速過流運行的發(fā)熱自跳保護問題,確保了設(shè)備的安全運行和正常生產(chǎn)。

(4)輥磨機輥子工作間隙從23 mm增加到35 mm,斷釘從每月140顆下降到每月30顆以下,年節(jié)約釘子成本10萬元以上,同時大大減少了檢修工作量。輥子從改型更新到現(xiàn)在已運行5 000 h以上,無局部過度磨損,整體磨損均勻,磨損在5 mm以下,預(yù)計可使用20 000 h以上,年節(jié)約成本80萬元以上。

5 結(jié) 語

(1)浙江漓鐵集團通過上述改進,確保了設(shè)備的安全運行和流程順暢,取得了明顯的經(jīng)濟效益和社會效益。

(2)工藝改進后仍存在以下問題:①輥磨機通過改型,雖然解決了電機的過流、發(fā)熱、自跳、輥子工作間隙小和使用壽命短的問題,但仍在35 Hz運行,影響輥磨機的工作效率,有進一步減少輥子寬度的余地,但調(diào)節(jié)板開度已達80%~100%,并經(jīng)常運行在100%處,處于矛盾狀態(tài);②一次磁選給礦主要由原礦洗礦篩篩下物和輥磨機篩下物組成,給礦量波動較大,影響流程穩(wěn)定和產(chǎn)品質(zhì)量,影響技改效益的進一步發(fā)揮。