二次莫來石化反應對陶瓷板性能的影響

蕭禮標, 薛群虎, 劉一軍, 潘利敏, 同繼鋒

(1.西安建筑科技大學 材料與礦資學院, 陜西 西安 710055; 2.蒙娜麗莎集團股份有限公司, 廣東 廣州 528211;3.蒙娜麗莎集團徐德龍院士工作站, 廣東 廣州 528211; 4.中國建筑材料科學研究總院, 北京 100024)

2016年中國的墻地磚產量已達110億m2[1-2].材料發展過程按加工、生產、使用、廢棄的特點及其與環境協調的關系,可大致分為4個階段,即毫無節制地向自然界索取和廢棄→末端治理(治廢利廢,開始具有環境協調意識)→生產和使用過程的改造(環境協調化,提高性能,節約能源、資源,降低污染)→材料生態化設計(生產綠色產品,實現對環境的零污染和廢棄材料作為資源的循環再生)[3-4].這4個階段不僅體現了人類環境意識的演變和升華,也反映了材料性能的提高與發展.目前國內外綠色建材的發展主要是在第3階段,即以環境協調化為主的發展階段.

傳統的陶瓷墻地磚較厚、表面積較小.隨著科學技術的發展、裝備制造技術的進步、裝飾裝修對材料要求的提高,陶瓷磚表面積逐漸增大,厚度減薄,生產大而薄的陶瓷板取代陶瓷磚成為新的發展方向.按照GB/T 23266—2009《陶瓷板》標準定義,陶瓷板是指厚度不大于6mm,表面積不小于1.62m2的陶瓷制品.陶瓷板與陶瓷磚相比,可使原料減量50%,能耗降低45%以上[5-7].對于陶瓷板,陶瓷行業公認的著名專家、華南理工大學陳帆教授如此評價:“陶瓷板研發是以節約資源、減輕建筑負荷、豐富建筑外觀色彩、新型建筑裝飾與復合材料、文化載體、從做傳統磚到做材料、自主創新的新工藝新裝備、功能材料等為特點而問世的,是作為21世紀世界陶瓷的新發展而問世的,具有光明的應用前景”[8-9].

陶瓷板的工業化生產與傳統陶瓷磚相比,也出現了一些急需解決的實際問題.眾所周知,瓷磚生產中要控制燒成過程中的收縮率,以防止產品出現不均勻收縮,產生翹曲、開裂等問題[10].瓷磚面積越大,出現上述問題越嚴重[11].顯而易見,陶瓷板生產要比小規格的瓷磚生產難度更高.為了解決收縮過大問題,企業對生產配方作了調整,在生產中加入膨脹劑,通過燒成過程中發生礦物組成變化來產生膨脹,減少燒成過程中的收縮.而膨脹劑的加入又引入了新的問題,即產品吸水率上升,氣孔率增加,強度下降.本文主要研究陶瓷板配方中添加煅燒鋁礬土作為膨脹劑后,二次莫來石化反應對陶瓷板強度、吸水率的影響機理;同時探索添加其他類型膨脹劑,在保證膨脹率的前提下,提高陶瓷板強度、降低陶瓷板吸水率,解決企業生產中存在的實際問題.

1 原料及試樣制備

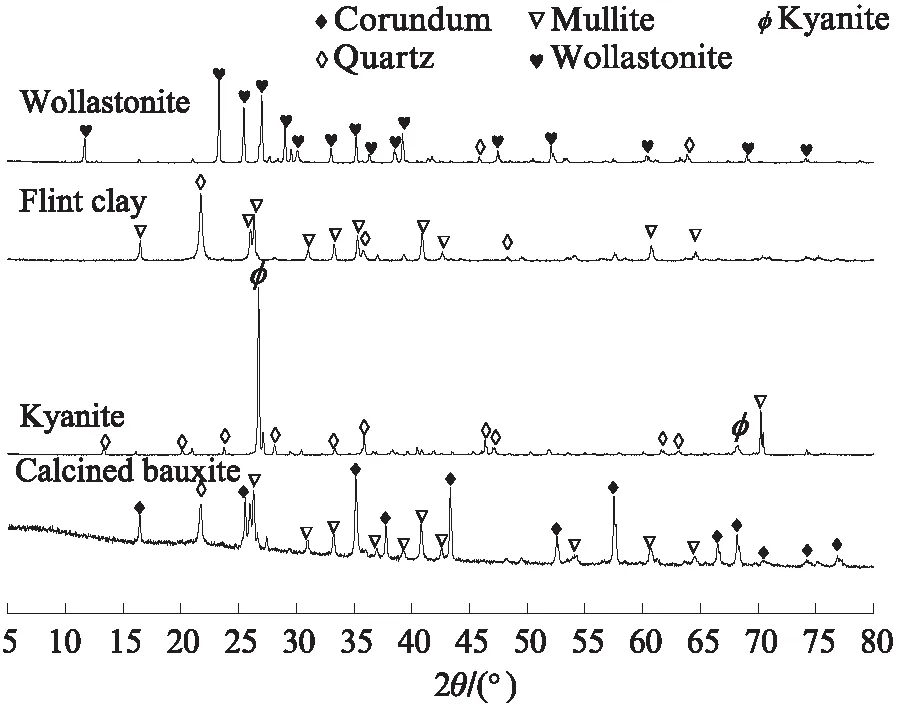

試驗以仿石陶瓷板為研究對象,配方中煅燒鋁礬土(calcined bauxite)的摻量(質量分數,文中涉及的含量、摻量、吸水率等除特別說明外均為質量分數或質量比)為5%,燒成溫度1210℃,燒成周期60~70min.希望通過調整配方組成,使主要性能參數達到預期目標:燒成過程控制坯體收縮率φs≤5%,產品吸水率E≤0.5%,斷裂模數Mb≥55MPa.仿石陶瓷板(摻入5%煅燒鋁礬土)、煅燒鋁礬土、藍晶石(kyanite)、焦寶石(flint clay)及針狀硅灰石(wollastonite)的化學組成見表1.采用日本理學公司生產的DMAX-2400粉末衍射儀測定了煅燒鋁礬土和藍晶石、焦寶石、針狀硅灰石等原料的礦物組成,X射線衍射分析(XRD)圖譜見圖1.用藍晶石、焦寶石和針狀硅灰石等量取代煅燒鋁礬土,主要考慮了燒成反應膨脹、莫來石相增強和纖維增強因素[12-16].

表1 仿石陶瓷板和置換原料的化學組成

從表1可知:煅燒鋁礬土的氧化鋁含量為71.670%,與莫來石相的理論組成(71.800%)非常接近,煅燒鋁礬土的加入可以最大限度地提高莫來石相含量,從而提高產品的強度,且莫來石化反應具有一定的膨脹性.

由圖1可知,煅燒鋁礬土和藍晶石、焦寶石、針狀硅灰石等添加劑的主要組成礦物相是莫來石、剛玉、藍晶石、石英和硅灰石.

試驗研究中,分別以等量藍晶石、焦寶石、針狀硅灰石取代煅燒鋁礬土,按照生產工藝流程制備試樣,測試其收縮率、吸水率和斷裂模數變化,并與生產線配方試樣進行對比.試樣編號為:添加煅燒鋁礬土的生產線配方(對比樣)為CB,藍晶石取代鋁礬土試樣為KSB,焦寶石取代鋁礬土試樣為FCSB,針狀硅灰石取代鋁礬土試樣為WSB.

圖1 煅燒鋁礬土和置換原料的XRD圖譜Fig.1 XRD patterns of calcined bauxite and additives

2 試驗結果與分析

2.1 試樣的性能測試與表征

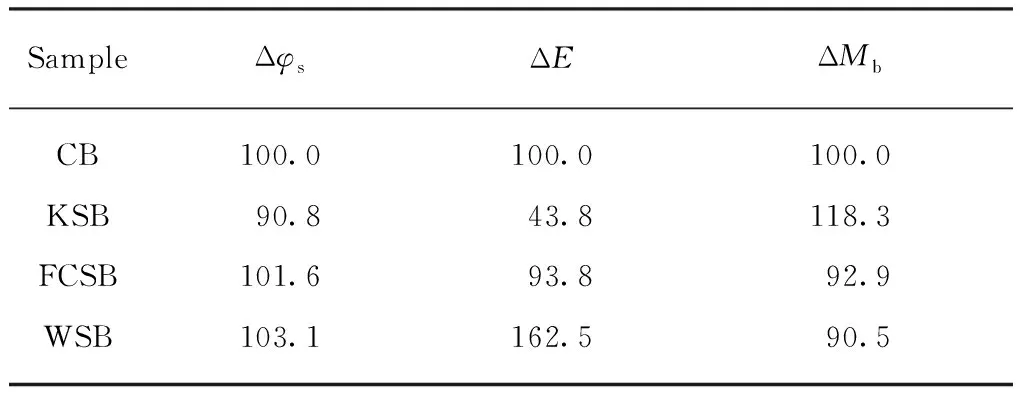

試樣的吸水率E、燒成線收縮率φs和斷裂模數Mb的變化率以生產線配方制備的試樣CB性能為基準,即吸水率1.10%、燒成線收縮率5.20%、斷裂模數 48MPa 為100%,測試藍晶石、焦寶石、硅灰石取代煅燒鋁礬土制備的試樣KSB,FCSB,WSB吸水率、燒成線收縮率和斷裂模數,計算所表征指標的保持率.計算公式為:所表征指標的保持率(%)=所表征指標的測試值/試樣CB同項指標值;燒成線收縮率=(燒前試樣尺寸-燒后試樣尺寸)/燒前試樣尺寸.結果見表2.

表2 試樣吸水率、燒成線收縮率及斷裂模數保持率測試結果

由表2可以看出:在相同制備工藝條件下,用藍晶石取代煅燒鋁礬土的試樣KSB燒結后比較致密,與加入煅燒鋁礬土的試樣CB相比,其吸水率為0.48%,下降了56.2%,斷裂模數達到了56.8MPa,提升了18.3%,均滿足了瓷質磚的要求;燒成線收縮率降至4.72%,減小了9.2%,達到了預期目標.從吸水率、斷裂模數和燒成線收縮率來看,加入藍晶石的試樣KSB性能最優,各項指標均有提升;加入焦寶石的試樣FCSB性能與加入煅燒鋁礬土的試樣CB性能相比差別不大;加入針狀硅灰石的試樣WSB性能比加入煅燒鋁礬土的試樣CB燒結性能差,但對強度指標影響不大.

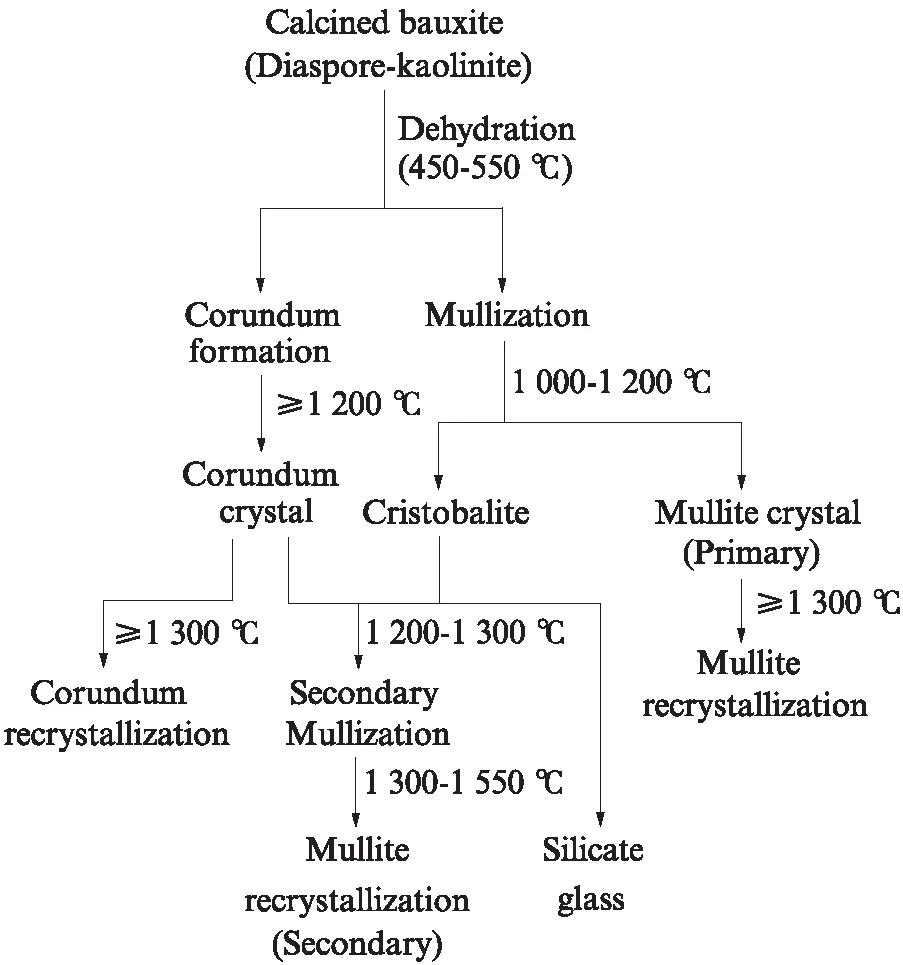

結合化學、礦物組成分析結果,按照原冶金工業部發布的YB/T 5179—2005《高鋁礬土熟料》等級劃分及技術條件,試樣CB中所添加的起增強和減少燒成收縮作用的煅燒鋁礬土為二級甲鋁礬土.中國鋁礬土主要礦物組成為高嶺石-水鋁石系(K-D型)或水鋁石-高嶺石型(D-K型),鋁礬土中水鋁石含量越高,氧化鋁含量越高;水鋁石與高嶺石的含量越接近,鋁礬土的結構均勻性越差,二次莫來石化數量越多、反應完成溫度越高.氧化鋁含量在68%~72%的鋁礬土介于K-D型的上限和D-K型下限之間,是二次莫來石化數量最多的一種鋁礬土.鋁礬土的燒結反應過程如圖2所示.這一過程中高嶺石在550℃左右脫水形成偏高嶺石,1000~1200℃時偏高嶺石莫來石化形成一次莫來石,游離出氧化硅;水鋁石在450~500℃時脫水,1100℃時開始轉變為剛玉相.高嶺石在一次莫來石化后游離出氧化硅,與水鋁石形成的剛玉相發生二次莫來石化反應后形成二次莫來石相,二次莫來石化反應從1200℃開始,至1300℃時反應速度加快,由于高嶺石一次莫來石化反應后游離出的氧化硅擴散速度控制了二次莫來石化反應的進程,二次莫來石化反應完成溫度高達1550℃左右.二次莫來石化反應發生在一次莫來石化反應和剛玉相形成之后,且反應會產生約10%的體積膨脹,造成燒結制品結構松散和燒結速度慢、燒結溫度高等弊端,只有待二次莫來石化反應完成后,制品才進入燒結階段.氧化鋁含量越接近莫來石理論組成,二次莫來石化反應數量越多.由表1煅燒鋁礬土的化學組成推斷,如果莫來石化反應完全進行,則煅燒鋁礬土幾乎全部能夠轉變為莫來石相.由圖1可知,煅燒鋁礬土的主要礦物組成為剛玉和莫來石,低角度衍射圖譜反映有一定的非晶相存在.由此判定,煅燒鋁礬土的二次莫來石化反應進程尚處于起始階段.

二級甲鋁礬土二次莫來石化反應充分進行的燒結溫度約為1550℃,而陶瓷板的燒成溫度為1210℃,二次莫來石化反應進行不完全、體積持續膨脹、未進入燒結階段是造成試樣CB吸水率高的主要原因.試樣KSB用藍晶石(Al2SiO5,理論氧化鋁含量62.93%)原料取代煅燒鋁礬土,而藍晶石原料中的氧化鋁含量為60%(藍晶石原料中氧化鋁含量最高牌號),由圖1可知,其礦物組成為藍晶石、少量石英和莫來石,燒成過程中藍晶石在1100~1300℃下分解,發生一次莫來石化反應,形成莫來石增強相和方石英,產生約16%~18%的永久性體積膨脹,反應過程如式(1)所示:

圖2 二次莫來石化反應過程Fig.2 Reaction process of secondary mullitization

3(Al2O3·SiO2)→3Al2O3·2SiO2+SiO2

(1)

林彬蔭等[17]研究認為,藍晶石原料中每1%藍晶石礦物產生的膨脹率為0.15%~0.17%,受其粒度、其他礦物含量影響而有所不同;其膨脹性優于鋁礬土的二次莫來石化反應,且其莫來石化反應完成溫度遠低于鋁礬土,與陶瓷板燒成溫度接近,有利于減少燒成過程中的收縮.試樣FCSB用焦寶石取代煅燒鋁礬土,圖1顯示焦寶石原料中只有莫來石相和石英相.焦寶石原料的氧化鋁含量為46%,屬高嶺石類原料,較純,原料煅燒過程中莫來石化反應已完成,燒成過程中不發生莫來石化反應,引入的莫來石增強相數量少,與試樣CB相比各項指標差別不大.試樣WSB中以硅灰石(CaSiO3)取代煅燒鋁礬土,一是不發生莫來石化反應,但也不生成莫來石增強相;二是利用其針狀結構,探索其有無增強作用[18].從試驗結果看,效果遠不及預期.用針狀硅灰石取代煅燒鋁礬土后,各項性能指標在3種置換原料中下降幅度最大.

添加煅燒鋁礬土的陶瓷板吸水率高,達不到瓷質磚要求的主要原因是二次莫來石化反應所致.陶瓷板1210℃的最高燒成溫度遠低于二次莫來石化反應完成所需的1550℃.可用圖3所示模型表示陶瓷板二次莫來石化反應機理.

圖3 陶瓷板二次莫來石化反應過程模型Fig.3 Mechanism of secondary mullitization reaction in the ceramic plates

2.2 顯微結構分析

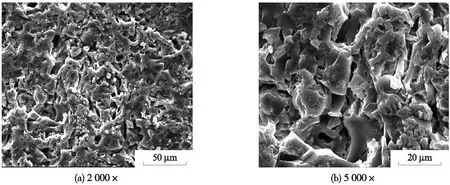

采用FEG XL S30場發射掃描電子顯微鏡(SEM)分析了各試樣的顯微形貌.圖4,5,6分別為試樣CB,WSB,KSB在不同放大倍數下的SEM照片.

從圖4(a)可以明顯地看出,試樣CB出現了片狀結構疏松區,圖4(b)為片狀結構疏松區放大圖.造成此種結構的原因是由于二次莫來石化反應的不間斷發生,致使二次莫來石化反應未完成,試樣未進入燒結階段.從圖5可以看出,用針狀硅灰石取代氧化鋁含量較高的鋁礬土后,試樣WSB易燒結,但其不均勻的收縮造成其局部出現較大的孔洞.從圖6(a)中可以看出,試樣KSB的斷面幾乎不存在較大的氣孔,結構致密程度顯著優于試樣CB.圖 6(b) 為試樣KSB的顯微結構放大圖,從中可以看出試樣KSB的晶粒生長情況明顯優于試樣CB和WSB.

圖4 試樣CB的SEM照片Fig.4 SEM photograph of sample CB

圖5 試樣WSB的SEM照片Fig.5 SEM photograph of sample WSB

圖6 試樣KSB的SEM照片Fig.6 SEM photograph of sample KSB

3 結論

(1)陶瓷板配方中引入煅燒鋁礬土后,會產生二次莫來石化反應,從而減小其燒成收縮率,起到莫來石相增強作用,同時也造成其吸水率偏高、強度下降的負面影響.

(2)造成陶瓷板吸水率偏高的主要原因是引入煅燒鋁礬土后發生的二次莫來石化反應.由于高嶺石一次莫來石化反應后游離出的氧化硅擴散速度控制了二次莫來石化反應進程,二次莫來石化反應是在一次莫來石化反應后,游離氧化硅與水鋁石形成的剛玉相反應所形成,因此二次莫來石化反應會產生約10%的體積膨脹,造成制品結構松散;陶瓷板的燒成溫度遠低于煅燒鋁礬土二次莫來石化反應完成溫度,致使制品的二次莫來石化反應未完成,并未進入燒結階段.

(3)加入焦寶石與加入煅燒鋁礬土的性能差別不大,加入針狀硅灰石比加入煅燒鋁礬土性能差,采用藍晶石取代煅燒鋁礬土,通過藍晶石的莫來石化反應可減小燒成收縮率,起到莫來石相增強作用.藍晶石莫來石化反應完成溫度遠低于煅燒鋁礬土,與陶瓷板燒成溫度接近,待藍晶石的莫來石化反應完成后再進入燒結階段,致使試樣燒結后較致密,與加入煅燒鋁礬土試樣相比,其吸水率下降了56.2%,斷裂模數提升了18.3%,滿足了瓷質磚要求;燒成線收縮率減小了9.2%.